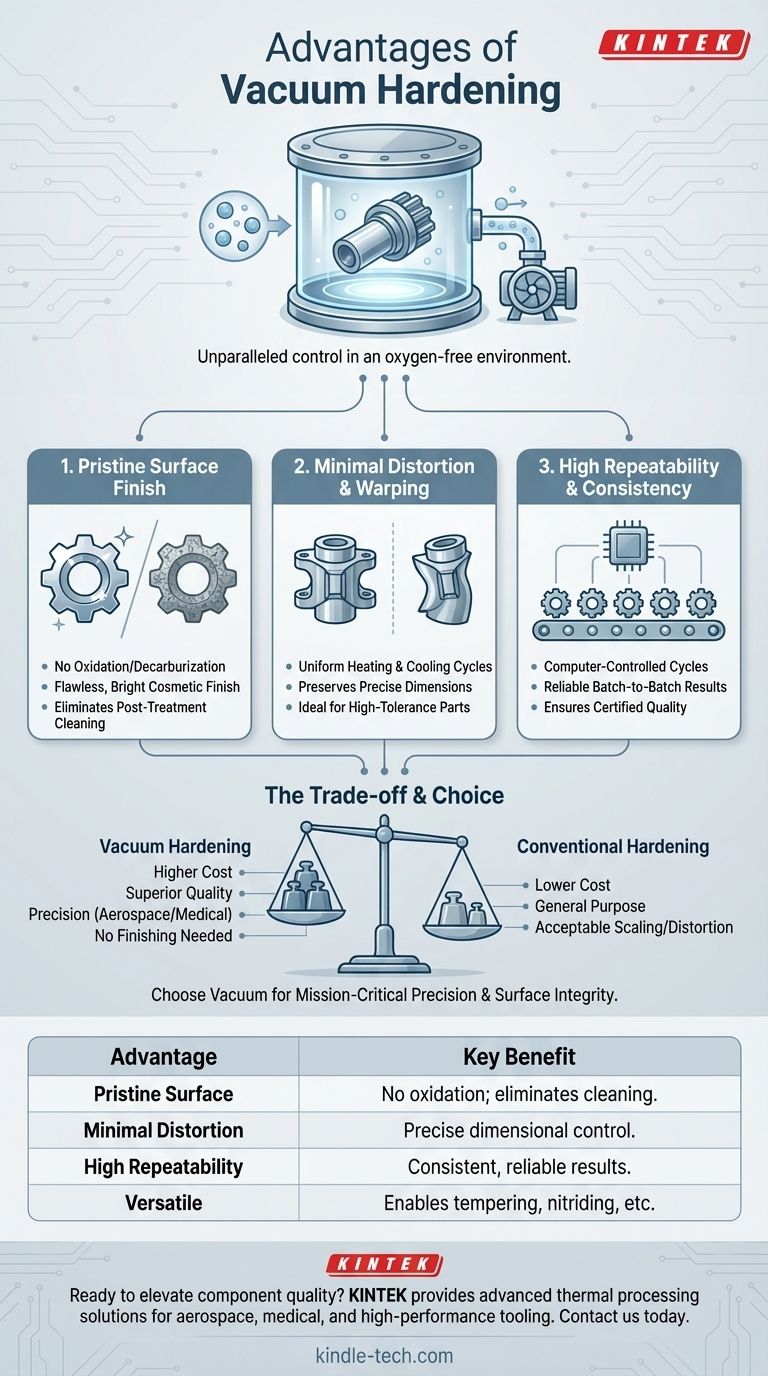

Im Kern bietet die Vakuumhärtung eine unvergleichliche Kontrolle über den Wärmebehandlungsprozess. Die Hauptvorteile sind eine makellose, unoxidierte Oberfläche, minimale Verformung der Teileabmessungen und hochgradig reproduzierbare Ergebnisse. Dies wird erreicht, indem das Metall in einem sauerstofffreien Vakuum erhitzt wird, was unerwünschte chemische Reaktionen verhindert, die bei der traditionellen, atmosphärischen Härtung auftreten.

Die Entscheidung für die Vakuumhärtung dient nicht nur dazu, ein Teil härter zu machen. Es geht darum, ein Maß an Präzision, Reinheit und Oberflächenintegrität zu erreichen, das herkömmliche Methoden nicht bieten können, wodurch oft kostspielige und zeitaufwändige sekundäre Veredelungsvorgänge entfallen.

Das Kernprinzip: Sauerstoff aus der Gleichung entfernen

Das bestimmende Merkmal der Vakuumhärtung ist die Umgebung, in der das Metall erhitzt wird. Durch das Entfernen von Luft – und insbesondere von Sauerstoff – aus dem Ofen verändert der Prozess das Ergebnis der Wärmebehandlung grundlegend.

Verhinderung von Oxidation und Entkohlung

In einem herkömmlichen Ofen reagiert der Sauerstoff in der Luft mit der heißen Metalloberfläche. Dies verursacht Oxidation (Zunder) und kann zu Entkohlung führen, bei der Kohlenstoff aus der Stahloberfläche ausgewaschen wird, wodurch dieser weicher wird.

Ein Vakuumofen schafft eine sauerstofffreie Umgebung und verhindert diese Reaktionen vollständig. Die Integrität der Oberflächenchemie des Materials bleibt perfekt erhalten.

Das Ergebnis: Eine makellose Oberflächengüte

Da keine Zunderbildung oder Verfärbung auftritt, kommen die Teile mit einer sauberen, hellen und oft dekorativen metallischen Oberfläche aus dem Vakuumofen.

Dies ist ein erheblicher Vorteil, da es häufig die Notwendigkeit einer Nachbehandlungsreinigung, des Schleifens oder Bearbeitens zur Entfernung einer beschädigten Oberflächenschicht eliminiert. Das Teil ist im Wesentlichen direkt aus dem Ofen fertig.

Erzielung unübertroffener Präzision und Konsistenz

Für Anwendungen, bei denen die Abmessungen entscheidend sind, wie z. B. in der Luft- und Raumfahrt oder bei medizinischen Geräten, ist Kontrolle von größter Bedeutung. Die Vakuumhärtung bietet diese Kontrolle sowohl durch ihre Umgebung als auch durch ihre Technologie.

Minimierung von Verzug und Verziehen

Vakuumöfen ermöglichen extrem gleichmäßige und präzise gesteuerte Heiz- und Abkühlzyklen. Diese Konsistenz reduziert innere Spannungen im Metall, die die Hauptursache für Verformungen und Verzug beim Abschrecken sind.

Das Ergebnis ist eine gehärtete Komponente, die ihre beabsichtigte Form mit minimaler Maßänderung beibehält, was für Teile mit hoher Toleranz entscheidend ist.

Die Rolle der Computersteuerung

Moderne Vakuumöfen werden durch hochentwickelte Computersteuerungen gesteuert. Dies gewährleistet, dass jedes Teil einer Charge und jede nachfolgende Charge exakt denselben thermischen Zyklus durchläuft.

Dieses hohe Maß an Reproduzierbarkeit garantiert gleichbleibende Qualität und ist unerlässlich für Industrien, die zertifizierte, zuverlässige Komponenten benötigen.

Die Abwägungen verstehen

Obwohl die Vakuumhärtung überlegene Ergebnisse liefert, ist sie nicht die universelle Lösung für alle Anwendungen. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Die wichtigste Überlegung: Kosten

Die für die Vakuumhärtung erforderliche Ausrüstung und Prozesskontrolle machen sie teurer als die herkömmliche, atmosphärische Wärmebehandlung.

Die höheren Anschaffungskosten müssen gegen die Einsparungen durch entfallende Nachbearbeitung und den Wert der verbesserten Komponentenqualität und Zuverlässigkeit abgewogen werden.

Wann eine herkömmliche Härtung ausreicht

Für Komponenten, bei denen die Oberflächengüte kein kosmetisches Anliegen ist und leichte Maßänderungen akzeptabel sind, sind herkömmliche Härtungsverfahren oft kostengünstiger.

Diese einfacheren Prozesse eignen sich gut für allgemeine Teile, die nicht die Präzision und Reinheit einer Vakuumbehandlung erfordern.

Das Spektrum der Vakuumbehandlungen

Es ist wichtig zu erkennen, dass der Vakuumofen ein vielseitiges Werkzeug ist. Dieselbe Technologie ermöglicht andere fortschrittliche thermische Prozesse wie Vakuumtempern, Nitrieren und Sintern, die jeweils einzigartige Vorteile zur Verbesserung der Verschleißfestigkeit, Korrosionsbeständigkeit oder sogar zur Herstellung poröser Materialien bieten.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Vakuumhärtung sollte von den Endanforderungen der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Präzision liegt (Luft- und Raumfahrt, Medizin, hochwertige Werkzeuge): Die minimale Verformung und hohe Reproduzierbarkeit der Vakuumhärtung sind nicht verhandelbar, um Zuverlässigkeit und Leistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte liegt: Die Vakuumhärtung liefert eine saubere, helle Oberfläche, die den Bedarf an sekundären Arbeitsgängen eliminiert und langfristig Zeit und Geld spart.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Teile liegt: Ein herkömmliches Wärmebehandlungsverfahren ist wahrscheinlich die wirtschaftlichere Wahl, vorausgesetzt, leichte Zunderbildung und Verzug sind akzeptabel.

Letztendlich ist die Wahl der Vakuumhärtung eine Investition in Qualität, Präzision und einen optimierten Herstellungsprozess.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Makellose Oberflächengüte | Keine Oxidation oder Entkohlung; eliminiert die Notwendigkeit der Nachbehandlungsreinigung. |

| Minimale Verformung | Präzise thermische Steuerung bewahrt die Teileabmessungen, ideal für hochtolerierte Komponenten. |

| Hohe Reproduzierbarkeit | Computergesteuerte Zyklen gewährleisten konsistente, zuverlässige Ergebnisse von Charge zu Charge. |

| Vielseitige Anwendungen | Ermöglicht Prozesse wie Tempern und Nitrieren zur Verbesserung der Materialeigenschaften. |

Bereit, die Qualität Ihrer Komponenten mit präziser Vakuumhärtung zu steigern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen thermischen Verarbeitungslösungen, die Ihr Labor benötigt. Unsere Expertise stellt sicher, dass Sie die makellosen Oberflächen und Maßgenauigkeiten erreichen, die für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und bei Hochleistungswerkzeugen erforderlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Herstellungsprozess optimieren und überlegene Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten