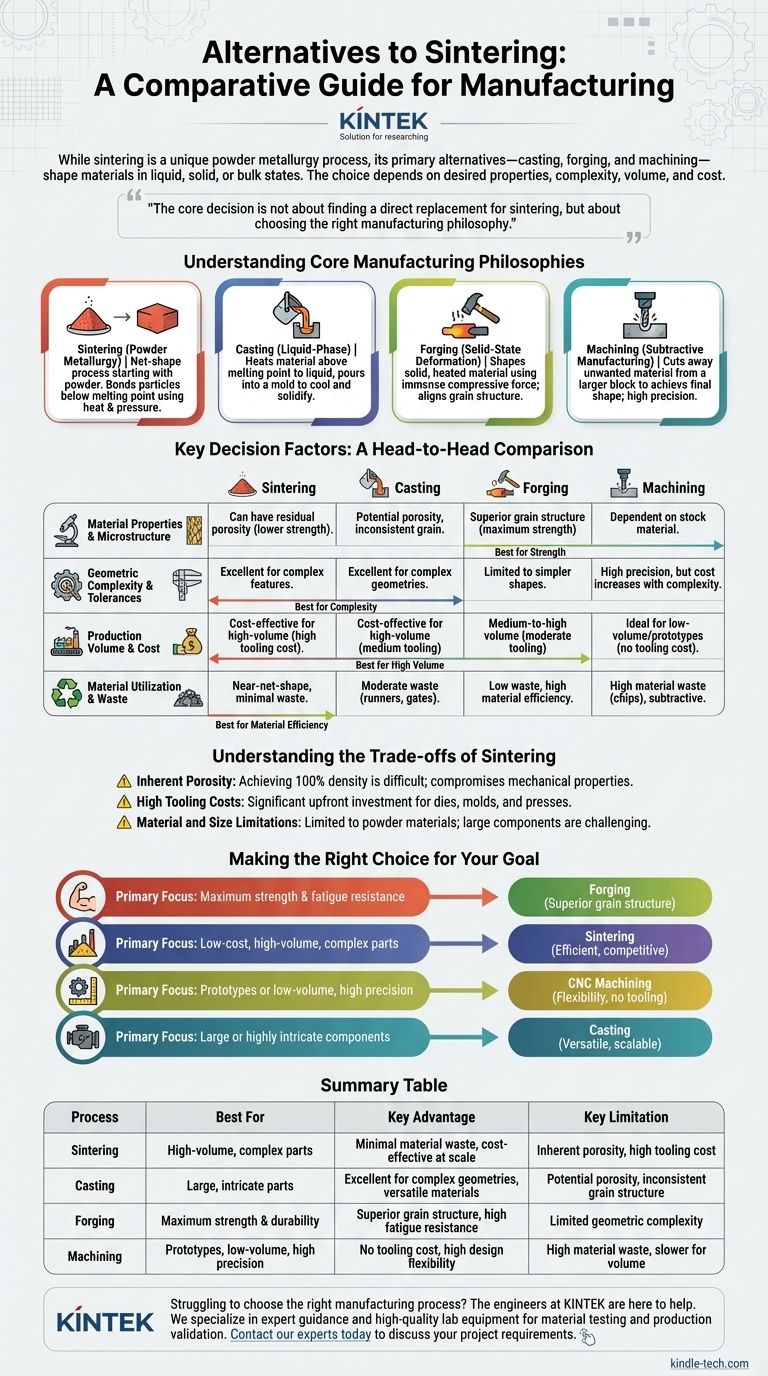

Obwohl das Sintern ein einzigartiges Pulvermetallurgie-Verfahren ist, sind seine primären Alternativen in der Fertigung das Gießen, Schmieden und Zerspanen. Diese Methoden basieren nicht auf der Konsolidierung von Pulvern, sondern formen Materialien, die sich im flüssigen, festen oder massiven Zustand befinden. Die Wahl zwischen ihnen hängt vollständig von den gewünschten Materialeigenschaften, der Bauteilkomplexität, dem Produktionsvolumen und den Kostenbeschränkungen ab.

Die Kernentscheidung besteht nicht darin, einen direkten Ersatz für das Sintern zu finden, sondern die richtige Fertigungsphilosophie auszuwählen. Sie können ein Teil entweder aus Pulver aufbauen (Sintern), es aus einer Flüssigkeit formen (Gießen), es aus einem Festkörper verformen (Schmieden) oder es aus einem Block schnitzen (Zerspanen).

Die Kernphilosophien der Fertigung verstehen

Um eine Alternative auszuwählen, müssen Sie zunächst den grundlegenden Unterschied in der Funktionsweise jedes Prozesses verstehen. Das Sintern ist ein „Net-Shape“-Verfahren, das mit Pulver beginnt, während seine Hauptalternativen Massenmaterial manipulieren.

Pulvermetallurgie (Sintern)

Das Sintern wandelt eine Pulvermasse mithilfe von Hitze und Druck unterhalb des Schmelzpunktes des Materials in einen festen, dichten Körper um. Dieser Prozess verbindet die Pulverpartikel miteinander und erzeugt so ein stabiles Endbauteil. Es eignet sich hervorragend zur Herstellung komplexer Formen bei minimalem Materialverlust.

Flüssigphasen-Verarbeitung (Gießen)

Beim Gießen wird ein Material weit über seinen Schmelzpunkt erhitzt, bis es vollständig flüssig ist. Dieses geschmolzene Material wird dann in eine Form gegossen, wo es abkühlt und in der endgültigen Form erstarrt. Es ist ein sehr vielseitiger Prozess, der für eine breite Palette von Größen und komplexen Geometrien geeignet ist.

Festkörper-Umformung (Schmieden)

Beim Schmieden wird ein festes Stück Material, typischerweise ein erhitzter Block (Billet), mithilfe enormer Druckkraft eines Hammers oder einer Presse geformt. Bei diesem Prozess wird das Material nicht geschmolzen, sondern plastisch verformt, wodurch die innere Kornstruktur ausgerichtet wird und oft außergewöhnlich starke und langlebige Teile entstehen.

Subtraktive Fertigung (Zerspanen)

Das Zerspanen ist das Gegenteil des Sintervorgangs. Es beginnt mit einem größeren Block oder Stab aus massivem Material (Rohling) und schneidet systematisch unerwünschtes Material ab, um die endgültige Form zu erhalten. Prozesse wie Fräsen, Drehen und Bohren fallen in diese Kategorie und bieten hohe Präzision und Designflexibilität.

Wichtige Entscheidungsfaktoren: Ein direkter Vergleich

Die Wahl des richtigen Prozesses erfordert eine nüchterne Bewertung der spezifischen Anforderungen Ihres Projekts. Jede Methode bietet ein unterschiedliches Profil von Stärken und Schwächen hinsichtlich wichtiger Ingenieur- und Geschäftskriterien.

Materialeigenschaften & Mikrostruktur

Das Schmieden erzeugt typischerweise die stärksten Bauteile, da es die Kornstruktur des Materials verfeinern und ausrichten kann, wodurch Defekte beseitigt werden. Gussstücke können Probleme wie Porosität oder inkonsistente Korngrößen aufweisen. Gesinterte Teile können unter Restporosität leiden, die als Spannungskonzentrationsstelle wirken und die endgültige Festigkeit begrenzen kann, es sei denn, es werden sekundäre Verdichtungsverfahren angewendet.

Geometrische Komplexität & Toleranzen

Gießen und Sintern sind Meister der Komplexität und können in einem einzigen Schritt komplizierte innere und äußere Merkmale erzeugen. Das Zerspanen kann extrem hohe Präzision und komplexe Formen erreichen, aber Kosten und Zeit steigen mit der Komplexität dramatisch an. Das Schmieden ist im Allgemeinen auf einfachere Geometrien beschränkt, da das Material in die Gesenke fließen können muss.

Produktionsvolumen & Kosten

Für die Massenproduktion (Tausende bis Millionen von Teilen) sind Sintern und Gießen oft die kostengünstigsten Verfahren, sobald die anfänglichen Werkzeugkosten gedeckt sind. Das Zerspanen ist ideal für Prototypen und Kleinserien, da keine kundenspezifischen Werkzeuge erforderlich sind, aber die Stückkosten bleiben hoch. Das Schmieden liegt dazwischen, mit moderaten Werkzeugkosten, die für die mittlere bis hohe Volumenproduktion geeignet sind.

Materialausnutzung & Abfall

Das Sintern ist ein außergewöhnlich effizientes „Near-Net-Shape“-Verfahren, das fast das gesamte Ausgangspulver in das Endteil umwandelt. Dies minimiert Abfall und Kosten. Im krassen Gegensatz dazu ist das Zerspanen ein subtraktives Verfahren, das erhebliche Mengen an Schrottmaterial (Spänen) erzeugen kann, das zu zusätzlichen Kosten recycelt werden muss.

Die Kompromisse des Sintervorgangs verstehen

Um das Sintern fair mit seinen Alternativen vergleichen zu können, ist es entscheidend, seine inhärenten Einschränkungen anzuerkennen. Diese Kompromisse sind oft der Hauptgrund, warum ein Ingenieur ein anderes Verfahren wählen könnte.

Inhärente Porosität

Das Erreichen einer vollen 100%igen Dichte bei einem gesinterten Teil ist schwierig und erfordert oft Nachbearbeitungsschritte. Diese Restporosität kann mechanische Eigenschaften wie Zugfestigkeit und Ermüdungsbeständigkeit im Vergleich zu einem geschmiedeten oder walzblanken Äquivalent beeinträchtigen.

Hohe Werkzeugkosten

Die beim Sintern verwendeten Gesenke, Formen und Pressen stellen eine erhebliche anfängliche Investition dar. Dies macht das Verfahren für Prototypen, kundenspezifische Teile oder Kleinserien wirtschaftlich unrentabel.

Material- und Größenbeschränkungen

Der Sinterprozess ist auf Materialien beschränkt, die leicht zu Pulver verarbeitet werden können. Darüber hinaus kann die Herstellung sehr großer Bauteile durch Sintern aufgrund der erforderlichen massiven Pressengrößen und Werkzeuge schwierig und teuer sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von Ihrer wichtigsten Anforderung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Das Schmieden ist aufgrund seiner Fähigkeit, eine günstige Kornstruktur zu erzeugen, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion komplexer Teile liegt: Das Sintern ist eine äußerst wettbewerbsfähige und effiziente Fertigungsoption.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Prototypen oder sehr kleinen Serien mit hoher Präzision liegt: Die CNC-Bearbeitung bietet die größte Flexibilität ohne anfängliche Werkzeuginvestitionen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder sehr komplizierter Bauteile liegt, bei denen die Kosten ein wichtiger Faktor sind: Das Gießen bietet eine vielseitige und skalierbare Lösung für eine breite Palette von Materialien.

Indem Sie diese grundlegenden Kompromisse verstehen, können Sie zuversichtlich den Fertigungsprozess auswählen, der Ihre technischen und geschäftlichen Ziele am besten unterstützt.

Zusammenfassungstabelle:

| Prozess | Am besten geeignet für | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Sintern | Komplexe Teile in großen Mengen | Minimaler Materialabfall, kosteneffizient in der Masse | Inhärente Porosität, hohe Werkzeugkosten |

| Gießen | Große, komplizierte Teile | Ausgezeichnet für komplexe Geometrien, vielseitige Materialien | Mögliche Porosität, inkonsistente Kornstruktur |

| Schmieden | Maximale Festigkeit & Haltbarkeit | Überlegene Kornstruktur, hohe Ermüdungsbeständigkeit | Begrenzte geometrische Komplexität |

| Zerspanen | Prototypen, Kleinserien, hohe Präzision | Keine Werkzeugkosten, hohe Designflexibilität | Hoher Materialabfall, langsamer bei Volumen |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Fertigungsverfahrens für Ihre Bauteile? Die Ingenieure von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf fachkundige Beratung und hochwertige Laborgeräte zur Unterstützung Ihrer Materialprüfung und Produktionsvalidierung. Egal, ob Sie Metallpulver sintern oder alternative Methoden evaluieren, unser Fachwissen stellt sicher, dass Sie optimale Ergebnisse erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Fertigungseffizienz und Produktleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

Andere fragen auch

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Wie hoch ist die Temperatur beim Heiß-Isostatischen Pressen? Erreichen Sie volle Dichte für kritische Komponenten

- Was bewirkt der HIP-Prozess? Beseitigung von Porosität für überlegene Materialleistung

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung