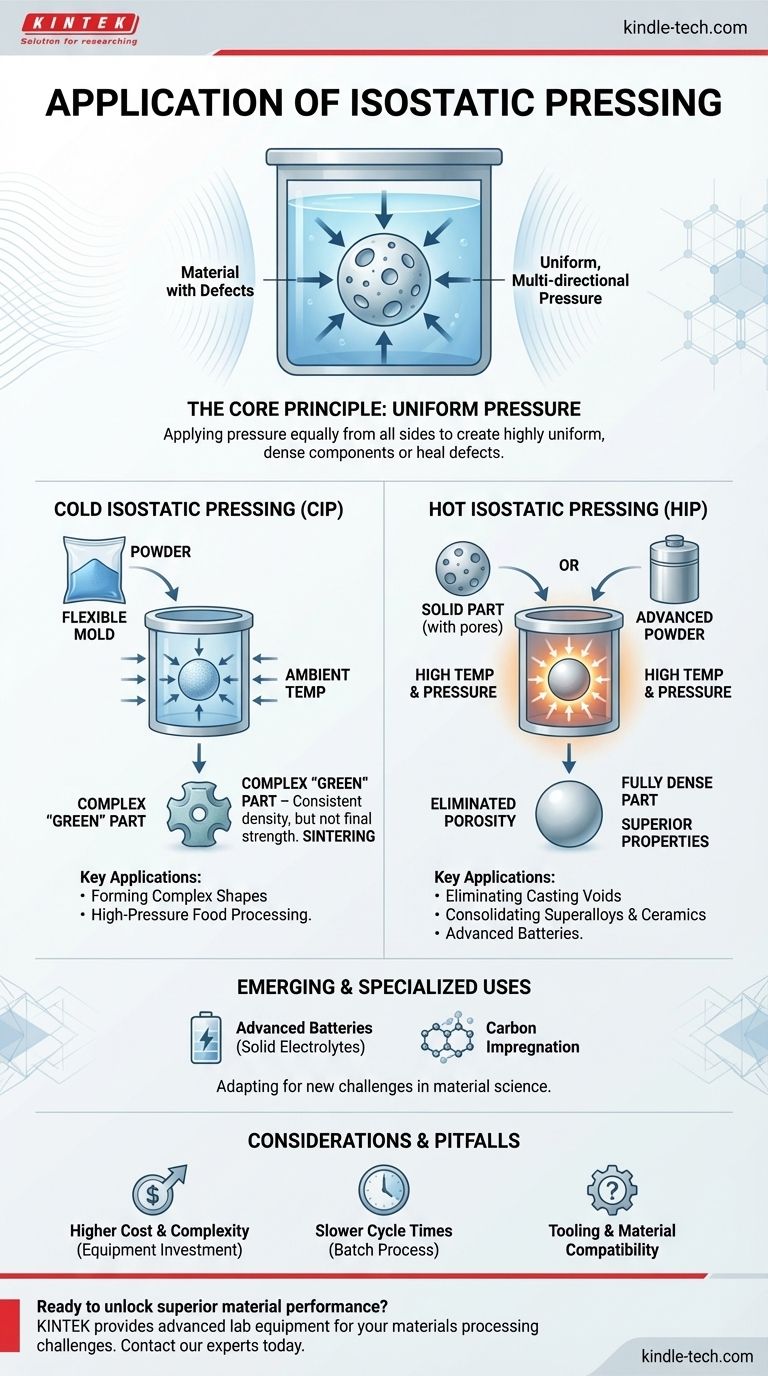

Im Kern ist das isostatische Pressen ein Materialverarbeitungstechnik, die verwendet wird, um hochgleichmäßige, dichte Komponenten aus Pulvern herzustellen oder Defekte in bereits festen Teilen zu beheben. Seine Anwendungen reichen von der Herstellung kritischer Hochleistungskomponenten für die Luft- und Raumfahrt und fortschrittlicher Keramiken bis hin zur Konsolidierung von Materialien für Batterien der nächsten Generation und sogar der Verarbeitung bestimmter Lebensmittel.

Der grundlegende Vorteil des isostatischen Pressens ist die Anwendung eines gleichmäßigen, multidirektionalen Drucks. Dies ermöglicht entweder die Formung komplexer Pulverformen mit gleichbleibender Dichte (Kaltpressen) oder die Eliminierung innerer Hohlräume in festen Teilen, um die maximale theoretische Dichte und überlegene Materialeigenschaften zu erreichen (Warmpressen).

Das Kernprinzip: Gleichmäßiger Druck

Was „isostatisch“ wirklich bedeutet

Der Begriff isostatisch bedeutet, dass der Druck gleichmäßig und gleichzeitig aus allen Richtungen ausgeübt wird.

Stellen Sie sich ein Objekt vor, das tief unter Wasser getaucht ist. Das Wasser übt gleichzeitig von allen Seiten Druck darauf aus, nicht nur von oben nach unten. Dies ist genau das Prinzip hinter dem isostatischen Pressen, das Dichtegradienten und innere Spannungen verhindert, die beim herkömmlichen unidirektionalen Pressen häufig auftreten.

Das Hauptziel: Gleichmäßigkeit und Dichte

Durch die gleichmäßige Anwendung des Drucks verdichtet der Prozess Materialpulver zu einer festen Masse mit sehr konsistenter Dichte im gesamten Volumen.

Bei bereits festen Teilen kann derselbe allseitige Druck innere Defekte wie Poren oder Hohlräume kollabieren lassen und dauerhaft schließen, wodurch die Festigkeit und Zuverlässigkeit des Materials dramatisch verbessert werden.

Wichtige Anwendungen nach Prozessart

Die spezifische Anwendung hängt davon ab, ob der Prozess „kalt“ oder „warm“ durchgeführt wird, wobei jeder eine andere Reihe von technischen Problemen löst.

Kaltisostatisches Pressen (CIP): Formen des „Grünlings“

CIP verwendet gleichmäßigen Druck bei Umgebungstemperaturen, typischerweise um Pulver zu einer festen, handhabbaren Form zu verdichten, die als „Grünling“ bekannt ist.

Dieser Grünling hat noch nicht seine endgültige Festigkeit, weist aber eine gleichmäßige Dichte auf, was ihn ideal für nachfolgende Prozesse wie das Sintern macht. Er ist ein entscheidender Schritt zur Formung komplexer Gestalten, die mit anderen Methoden schwer oder unmöglich zu erzeugen wären. Eine spezielle Anwendung ist die Hochdruckverarbeitung von Lebensmitteln, bei der der gleichmäßige Druck ohne signifikante Hitze wirkt.

Heißisostatisches Pressen (HIP): Erreichen der vollständigen Konsolidierung

HIP kombiniert hohen Druck mit erhöhten Temperaturen, um Materialien durch einen Prozess namens Festkörperdiffusion vollständig zu konsolidieren.

Seine Hauptanwendungen liegen in Hochleistungsbereichen:

- Beseitigung der Porosität: Es entfernt Restlücken aus Teilen, die durch Pulvermetallurgie oder Gießen hergestellt wurden, und erreicht bis zu 100 % der theoretischen Dichte des Materials.

- Konsolidierung von Pulvern: Es kann fortschrittliche Pulver, wie Superlegierungen oder Keramiken, direkt in vollständig dichte, nahezu endkonturnahe Komponenten umwandeln.

Spezifische Beispiele sind die Verdichtung von Keramiken, die Konsolidierung von Superlegierungspulvern für Strahltriebwerksteile und die Herstellung von Hartmetallen für Schneidwerkzeuge.

Neue und spezialisierte Anwendungen

Die Technologie wird ständig an neue Herausforderungen angepasst. Sie wird für die Verdichtung von Komponenten in fortschrittlichen Batterien erwartet, wie z. B. dünne Festkörperelektrolytfilme.

Andere spezialisierte Anwendungen umfassen die Kohlenstoffimprägnierung, bei der der hohe Druck Kohlenstoff tief in eine poröse Materialstruktur zwingt.

Häufige Fallstricke und Überlegungen

Prozesskomplexität und Kosten

Das isostatische Pressen, insbesondere HIP, erfordert erhebliche Kapitalinvestitionen in Hochdruckbehälter und Kontrollsysteme. Die Komplexität und die Kosten sind höher als bei vielen herkömmlichen Herstellungsverfahren.

Längere Zykluszeiten

Als Batch-Prozess kann das isostatische Pressen längere Zykluszeiten aufweisen als kontinuierliche Verdichtungsverfahren. Dies kann ein begrenzender Faktor für die Massenproduktion sein, bei der Geschwindigkeit die Hauptsorge ist.

Werkzeug- und Materialverträglichkeit

Obwohl vielseitig, erfordert der Prozess flexible Werkzeuge (für CIP) oder Verkapselungskapseln (für HIP), die mit dem zu verarbeitenden Material kompatibel sein und dem intensiven Druck standhalten müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Methode hängt vollständig von Ihrem Material und dem Endziel der Komponente ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein komplexes, gleichmäßiges „Grünteil“ aus Pulver für das anschließende Sintern herzustellen: CIP ist die effektivste und wirtschaftlichste Wahl, um eine konsistente Dichte vor dem Sintern zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die maximale theoretische Dichte zu erreichen und alle inneren Porositäten in einer kritischen Komponente zu beseitigen: HIP ist der notwendige Prozess, um eine überlegene, fehlerfreie Materialleistung freizusetzen.

- Wenn Ihr Hauptaugenmerk auf der Erforschung der Konsolidierung fortschrittlicher Materialien für neue Technologien wie Festkörperbatterien liegt: Sowohl CIP als auch HIP werden zu wesentlichen Werkzeugen für Forschung, Entwicklung und Produktion.

Letztendlich bietet das isostatische Pressen eine unvergleichliche Methode, um ein Maß an Materialgleichmäßigkeit und Dichte zu erreichen, das mit herkömmlichen Verdichtungstechniken unerreichbar ist.

Zusammenfassungstabelle:

| Prozessart | Hauptanwendung | Hauptvorteil |

|---|---|---|

| Kaltisostatisches Pressen (CIP) | Formen komplexer „Grünlinge“ aus Pulver | Gleichmäßige Dichte für anschließendes Sintern |

| Heißisostatisches Pressen (HIP) | Beseitigung der Porosität in gegossenen oder gesinterten Teilen | Erreicht nahezu 100 % der theoretischen Dichte |

Sind Sie bereit, überlegene Materialleistung durch isostatisches Pressen freizusetzen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für Ihre Materialverarbeitungsherausforderungen erforderlich sind. Ob Sie Batterien der nächsten Generation entwickeln, kritische Komponenten für die Luft- und Raumfahrt herstellen oder fortschrittliche Keramiken konsolidieren – unser Fachwissen kann Ihnen helfen, die gleichmäßige Dichte und die makellosen Materialeigenschaften zu erreichen, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Wie funktioniert das Isostatische Pressen unter Hitze? Erreichen Sie volle Dichte und überlegene Materialleistung

- Wann wurde das Isostatische Warmpressen erfunden? Der Durchbruch von 1955 für überlegene Materialintegrität

- Was ist der Sinter-HIP-Prozess? Nahezu perfekte Dichte in einem einzigen Zyklus erreichen

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Welche Rolle spielt ein Warm-Isostatischer Laminator bei der Reduzierung der Porosität? Erzielung von hochdichten Festkörperbatterieelektroden

- Wie hoch ist die Temperatur einer warmen isostatischen Presse? Erzielen Sie optimale Verdichtung für Ihre Materialien

- Was ist die Porosität der Heiß-Isostatischen-Pressen-Behandlung? Erreichen Sie 100 % Materialdichte für kritische Komponenten

- Was ist die Funktion einer Warm-Isostatischen Presse (WIP) bei All-Solid-State-Pouch-Zellen? Optimierung der Batteriedichte