Im Kern ist die Blasfolienextrusion ein kontinuierliches Herstellungsverfahren, das geschmolzenen Kunststoff in einen dünnen, nahtlosen Folienschlauch umwandelt. Dies wird erreicht, indem Kunststoffharz geschmolzen, durch eine Ringdüse gepresst wird, um einen dünnwandigen Schlauch zu bilden, und dieser Schlauch dann mit Luft zu einer großen Blase aufgeblasen wird. Diese Blase wird dann gekühlt, zusammengelegt und zu Rollen gewickelt.

Das Wesen der Blasfolienextrusion besteht nicht nur im Schmelzen und Formen von Kunststoff, sondern gleichzeitig im Dehnen in zwei Richtungen. Diese biaxiale Orientierung verleiht der fertigen Folie ihre charakteristische Festigkeit und Zähigkeit, wodurch sie für flexible Verpackungsanwendungen unverzichtbar ist.

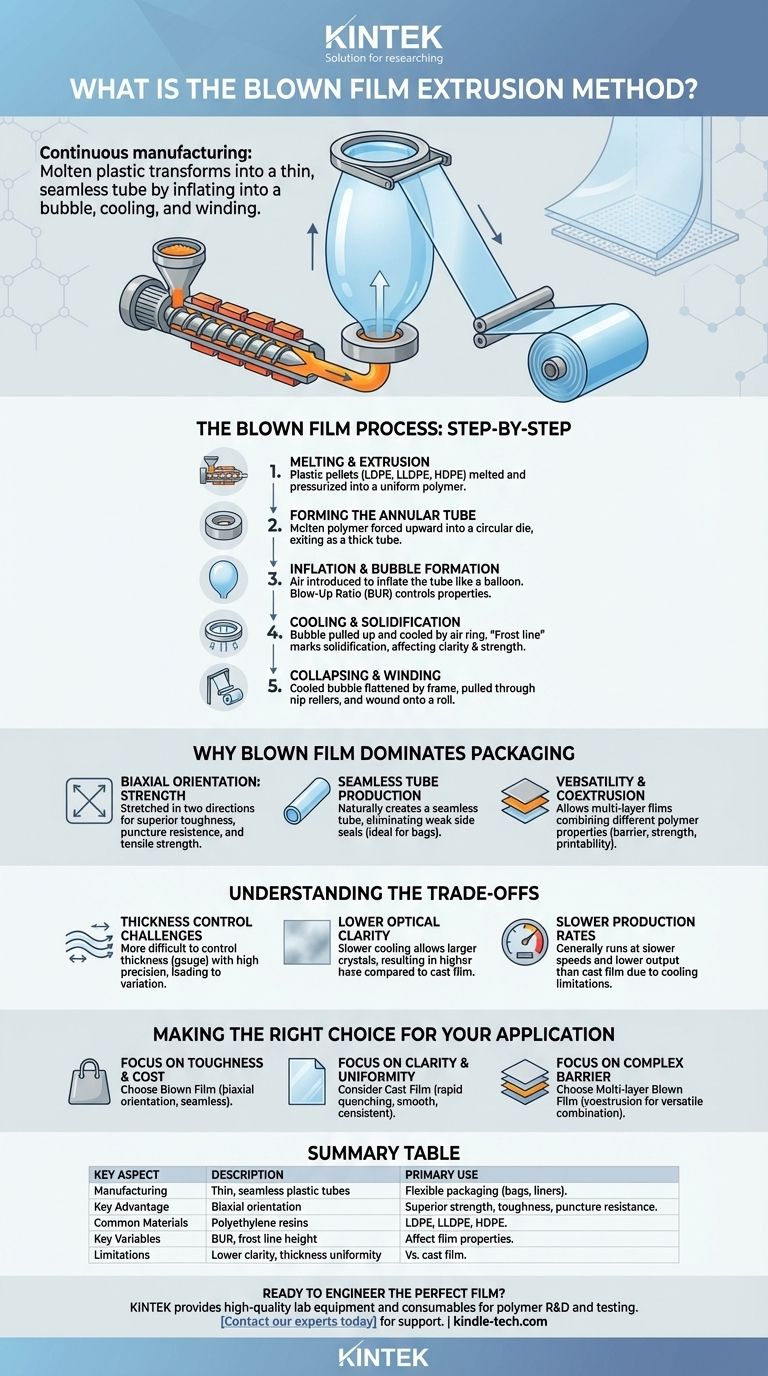

Der Blasfolienprozess: Eine Schritt-für-Schritt-Analyse

Um die Methode wirklich zu verstehen, stellt man sie sich am besten als vertikale Montagelinie vor, die von unten nach oben verläuft. Jede Stufe beeinflusst direkt die endgültigen Eigenschaften der Folie.

Schritt 1: Schmelzen und Extrusion

Kunststoffpellets, typischerweise Polyethylen (LDPE, LLDPE, HDPE), werden von einem Trichter in den Zylinder eines Extruders gefördert. Eine rotierende Schnecke im beheizten Zylinder transportiert, schmilzt und presst das Kunststoffharz zu einem gleichmäßigen Polymerschmelze.

Schritt 2: Formen des Ringschlauchs

Das geschmolzene Polymer wird dann nach oben in eine ringförmige (kreisförmige) Düse gepresst. Wenn es die Düsenlippen verlässt, bildet es einen dicken, kontinuierlichen Schlauch aus geschmolzenem Kunststoff.

Schritt 3: Aufblasen und Blasenbildung

Luft wird durch ein Loch in der Mitte der Düse eingeführt, wodurch der geschmolzene Schlauch wie ein langer, kontinuierlicher Ballon aufgeblasen wird. Das Verhältnis des endgültigen Blasendurchmessers zum Düsendurchmesser wird als Blasverhältnis (BUR) bezeichnet, ein kritischer Parameter zur Steuerung der Folieneigenschaften.

Schritt 4: Kühlen und Verfestigen

Während die Blase nach oben gezogen wird, wird sie durch einen Hochgeschwindigkeits-Luftring gekühlt, der oben auf der Düse montiert ist. Der Punkt, an dem das geschmolzene Polymer kristallisiert und zu einer festen Folie wird, ist als „Frostlinie“ sichtbar. Die Höhe dieser Frostlinie ist eine weitere wichtige Variable, die die Klarheit und Festigkeit der Folie beeinflusst.

Schritt 5: Zusammenlegen und Aufwickeln

Weiter oben im Turm wird die gekühlte Blase durch einen Zusammenlegrahmen geführt, der sie zu einem Flachschlauch abflacht. Dieser Flachschlauch wird dann durch eine Reihe von Quetschwalzen gezogen und auf eine große Rolle gewickelt, um ihn anschließend weiterzuverarbeiten, z. B. zum Bedrucken oder zur Beutelherstellung.

Warum Blasfolie die Verpackung dominiert

Die Popularität dieser Methode ist kein Zufall; sie ist ein direktes Ergebnis der einzigartigen Eigenschaften, die sie der Folie verleiht.

Biaxiale Orientierung: Die Quelle der Stärke

Durch das Dehnen der Folie sowohl in Maschinenrichtung (nach oben ziehen) als auch in Querrichtung (aufblasen) werden die Polymerketten in zwei Richtungen ausgerichtet. Diese biaxiale Orientierung erzeugt eine Folie mit ausgewogener, überlegener Zähigkeit, Durchstoßfestigkeit und Zugfestigkeit im Vergleich zu nicht orientierten Folien.

Nahtlose Schlauchproduktion

Der Prozess erzeugt auf natürliche Weise einen nahtlosen Schlauch. Dies ist ein großer Vorteil für die Herstellung von Artikeln wie Einkaufstaschen, Müllsäcken und Industrieverpackungen, da die Notwendigkeit von Seitennähten entfällt, die oft der schwächste Punkt eines Beutels sind.

Vielseitigkeit und Coextrusion

Moderne Blasfolienanlagen können mehrere Extruder verwenden, die eine einzelne Düse speisen, um mehrschichtige Folien herzustellen. Dieser Prozess, genannt Coextrusion, ermöglicht es Herstellern, die Eigenschaften verschiedener Polymere zu kombinieren – zum Beispiel eine Barriereschicht für die Lebensmittelkonservierung, eine Festigkeitsschicht für die Haltbarkeit und eine bedruckbare Außenschicht.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Objektivität erfordert die Anerkennung, wo Blasfolie im Vergleich zu ihrer primären Alternative, der Gießfolienextrusion, Einschränkungen aufweist.

Herausforderungen bei der Dickenkontrolle

Aufgrund der Natur des Aufblasens einer freistehenden Blase ist die Kontrolle der Foliendicke (Stärke) mit hoher Präzision schwieriger als bei anderen Verfahren. Dies führt zu größeren Dickenunterschieden über die Folienbahn hinweg.

Geringere optische Klarheit

Der relativ langsame Luftkühlungsprozess ermöglicht die Bildung größerer Kristallstrukturen innerhalb des Polymers. Diese erhöhte Kristallinität führt zu einer höheren Trübung und geringeren Klarheit im Vergleich zu Gießfolien, die schnell auf einer gekühlten Walze abgeschreckt werden.

Langsamere Produktionsraten

Im Allgemeinen laufen Blasfolienanlagen mit geringeren Geschwindigkeiten und haben geringere Ausstoßraten als Gießfolienanlagen ähnlicher Breite. Der Kühlprozess ist oft der limitierende Faktor.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Folienherstellungsverfahrens hängt ausschließlich von den Leistungsanforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und kostengünstiger Beutelproduktion liegt: Blasfolie ist aufgrund ihrer biaxialen Orientierung und des nahtlosen Schlauchformats die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit und präziser Dickenhomogenität liegt: Sie sollten die Gießfolienextrusion in Betracht ziehen, da ihr schnelles Abschrecken ein glatteres, klareres und konsistenteres Produkt liefert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen Barrierefolie liegt: Mehrschichtige Blasfolie (Coextrusion) bietet eine vielseitige und kostengünstige Möglichkeit, verschiedene Polymerfunktionen in einer einzigen Struktur zu kombinieren.

Letztendlich bedeutet die Beherrschung des Blasfolienprozesses, ein empfindliches Gleichgewicht aus Wärme, Luft und Geschwindigkeit zu manipulieren, um die präzisen Folieneigenschaften zu erzielen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Verwendung | Herstellung dünner, nahtloser Kunststoffschläuche für flexible Verpackungen (z. B. Beutel, Auskleidungen). |

| Hauptvorteil | Biaxiale Orientierung für überragende Festigkeit, Zähigkeit und Durchstoßfestigkeit. |

| Gängige Materialien | Polyethylenharze (LDPE, LLDPE, HDPE). |

| Wichtige Prozessvariablen | Blasverhältnis (BUR), Frostlinienhöhe. |

| Einschränkungen | Geringere optische Klarheit und Dickenhomogenität im Vergleich zu Gießfolie. |

Bereit, die perfekte Folie für Ihre Verpackungsanforderungen zu entwickeln? Der Blasfolienprozess erfordert eine präzise Kontrolle von Materialien und Geräten, um optimale Festigkeit und Leistung zu erzielen. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für die Polymerforschung und -entwicklung zu liefern, einschließlich Prüf- und Analysewerkzeuge, die zur Optimierung Ihres Extrusionsprozesses beitragen. Egal, ob Sie neue Folienformulierungen entwickeln oder die Qualitätskontrolle sicherstellen, unsere Lösungen unterstützen Ihre Innovation vom Labor bis zur Produktion. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Beitrag Ihres Labors zu fortschrittlichen Verpackungslösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

- Tisch-Vakuum-Gefriertrockner für Labore

- Kleine Spritzgießmaschine für Laboranwendungen

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen