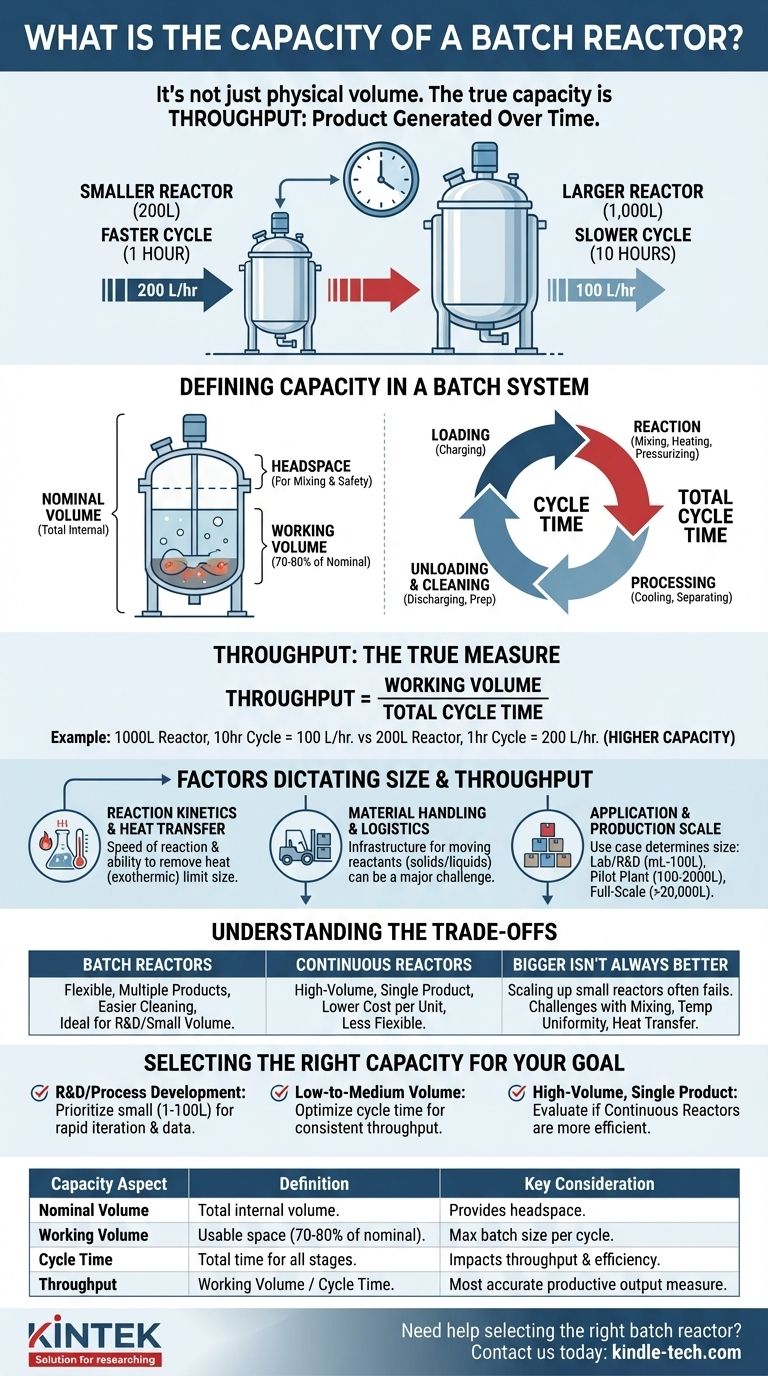

Genau genommen hat ein Batch-Reaktor keine einzelne, standardisierte Kapazität. Seine Größe wird vollständig durch seine beabsichtigte Anwendung bestimmt, die von kleinen Glasflaschen mit wenigen Millilitern in einem Forschungslabor bis hin zu massiven, industriellen Stahlgefäßen reichen kann, die über 20.000 Liter (ca. 5.300 Gallonen) fassen. Der entscheidende Faktor ist nicht nur das physikalische Volumen, sondern der Gesamtdurchsatz, den ein gegebener Reaktor in einem Produktionszyklus erreichen kann.

Die wahre „Kapazität“ eines Batch-Reaktors ist nicht sein physikalisches Volumen, sondern sein Durchsatz – die Menge an Produkt, die er über die Zeit erzeugen kann. Dies ist eine Funktion seines Arbeitsvolumens in Kombination mit der Gesamtzeit, die für das Beladen, die Reaktion, das Kühlen und das Entladen erforderlich ist.

Definition von „Kapazität“ in einem Batch-System

Die Betrachtung der Kapazität eines Batch-Reaktors erfordert mehr als eine einfache Volumenmessung. Der Betriebszyklus ist das, was seine produktive Leistung wirklich definiert.

Nennvolumen vs. Arbeitsvolumen

Das Nennvolumen eines Reaktors ist sein gesamtes Innenvolumen, das jedoch nie vollständig genutzt wird. Das Arbeitsvolumen, typischerweise 70-80 % des Nennvolumens, ist der tatsächlich für die Reaktanten verfügbare Raum. Dieser Kopfraum ist unerlässlich, um Mischen, Schäumen oder Druckänderungen während der Reaktion zu ermöglichen.

Die entscheidende Rolle der Zykluszeit

Das entscheidende Merkmal eines Batch-Reaktors ist sein nicht-kontinuierlicher Betrieb. Die gesamte Zykluszeit umfasst jeden Schritt:

- Beladen: Befüllen des Gefäßes mit Reaktanten.

- Reaktion: Erhitzen, Unterdrucksetzen und Mischen für die erforderliche Dauer.

- Verarbeitung: Kühlen, Druckentlasten und Produkttrennung.

- Entladen & Reinigen: Entleeren des Produkts und Vorbereitung für die nächste Charge.

Eine schnelle Reaktion in einem großen Gefäß ist bedeutungslos, wenn die Schritte des Erhitzens, Kühlens und Reinigens einen ganzen Tag dauern.

Durchsatz: Das wahre Maß der Kapazität

Das genaueste Maß für die Kapazität eines Batch-Reaktors ist sein Durchsatz, berechnet als: (Arbeitsvolumen) / (Gesamtzykluszeit).

Zum Beispiel hat ein 1.000-Liter-Reaktor mit einer Zykluszeit von 10 Stunden einen effektiven Durchsatz von 100 Litern pro Stunde. Ein kleinerer, 200-Liter-Reaktor mit einer effizienteren Zykluszeit von 1 Stunde erreicht einen Durchsatz von 200 Litern pro Stunde, was ihn in der Praxis zur Option mit höherer Kapazität macht.

Faktoren, die die Reaktorgröße und den Durchsatz bestimmen

Die optimale Größe und Konstruktion eines Batch-Reaktors resultiert aus dem Ausgleich mehrerer wichtiger technischer und logistischer Faktoren.

Reaktionskinetik und Wärmeübertragung

Die Geschwindigkeit der chemischen Reaktion (Kinetik) ist eine primäre Einschränkung. Bei Reaktionen, die erhebliche Wärme erzeugen (exotherm), wird die Fähigkeit des Reaktors, diese Wärme abzuführen, zum limitierenden Faktor. Ein zu großes Gefäß kann gefährliche „Hot Spots“ entwickeln, wenn sein Oberfläche-zu-Volumen-Verhältnis für eine effektive Kühlung zu niedrig ist.

Materialhandling und Logistik

Die physische Realität des Materialtransports ist ein wichtiger Aspekt. Während ein 50.000-Liter-Reaktor theoretisch möglich ist, wird die Infrastruktur, die zum Beladen von Tonnen fester Einsatzstoffe (wie in einem Pyrolysesystem) oder zum sicheren Umgang mit großen Mengen Flüssigkeiten erforderlich ist, zu einer erheblichen Herausforderung.

Anwendung und Produktionsmaßstab

Der beabsichtigte Anwendungsfall ist der ultimative Bestimmungsfaktor.

- Labor/F&E: Konzentriert sich auf Flexibilität und Datenerfassung. Die Kapazitäten sind klein, von Millilitern bis ~100 Litern.

- Pilotanlage: Wird verwendet, um einen Prozess im Maßstab zu testen. Die Kapazitäten liegen typischerweise zwischen 100 und 2.000 Litern.

- Großproduktion: Auf Effizienz ausgelegt. Die Kapazitäten können 20.000 Liter überschreiten, aber hier beginnen Batch-Systeme mit kontinuierlichen Reaktoren zu konkurrieren.

Die Kompromisse verstehen

Die Wahl eines Batch-Reaktors beinhaltet die Akzeptanz einer bestimmten Reihe von betrieblichen Kompromissen. Das Verständnis dieser ist entscheidend für eine fundierte Entscheidung.

Batch- vs. kontinuierliche Reaktoren

Batch-Reaktoren bieten eine hervorragende Flexibilität. Sie können für mehrere Produkte verwendet werden, sind zwischen den Läufen leichter zu reinigen und ideal für kleinere Produktionsmengen oder F&E.

Kontinuierliche Reaktoren (wie ein Rührkesselreaktor oder ein Rohrreaktor) sind für einen Zweck gebaut: die hochvolumige, stationäre Produktion eines einzelnen Produkts. Sie bieten niedrigere Betriebskosten pro Produkteinheit, aber es fehlt ihnen die Flexibilität eines Batch-Systems.

Die Falle von „Größer ist besser“

Das einfache Vergrößern eines kleinen Batch-Reaktors führt oft zum Scheitern. Ein Prozess, der in einem 10-Liter-Kolben funktioniert, funktioniert möglicherweise nicht in einem 1.000-Liter-Gefäß aufgrund von Herausforderungen bei der Mischeffektivität, der Temperaturgleichmäßigkeit und der Wärmeübertragung. Jede zehnfache Volumenzunahme erfordert eine vollständige Neubewertung des technischen Designs.

Betriebskosten und Arbeitsaufwand

Die Batch-Verarbeitung ist von Natur aus Start-Stopp, was oft mehr direkte Bedienereingriffe zum Beladen, Überwachen und Entladen erfordert. Dies kann zu höheren Arbeitskosten im Vergleich zu einem hochautomatisierten kontinuierlichen Prozess führen.

Auswahl der richtigen Batch-Kapazität für Ihr Ziel

Treffen Sie Ihre Entscheidung basierend auf Ihrem primären Betriebsziel, nicht nur auf einem gewünschten Volumen.

- Wenn Ihr Hauptaugenmerk auf F&E oder Prozessentwicklung liegt: Priorisieren Sie kleinere, besser handhabbare Reaktoren (1-100 L), die eine schnelle Iteration und Datenerfassung ermöglichen.

- Wenn Ihr Hauptaugenmerk auf einer dedizierten Produktion mit geringem bis mittlerem Volumen liegt: Wählen Sie eine Reaktorgröße, bei der die gesamte Zykluszeit optimiert und vorhersehbar ist, um einen konsistenten Durchsatz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung eines einzelnen Produkts liegt: Bewerten Sie kritisch, ob ein kontinuierliches Reaktorsystem eine effizientere und kostengünstigere Lösung als ein sehr großer Batch-Reaktor bieten würde.

Letztendlich bedeutet die Wahl der richtigen Kapazität zu verstehen, dass die Leistung eines Batch-Reaktors in der Ausgabe pro Zeiteinheit gemessen wird, nicht nur in seiner Größe.

Zusammenfassungstabelle:

| Kapazitätsaspekt | Definition | Wichtige Überlegung |

|---|---|---|

| Nennvolumen | Gesamtes Innenvolumen des Reaktors. | Nicht vollständig genutzt; bietet Kopfraum für Sicherheit. |

| Arbeitsvolumen | Nutzbarer Raum für Reaktanten (typischerweise 70-80 % des Nennvolumens). | Bestimmt die maximale Chargengröße pro Zyklus. |

| Zykluszeit | Gesamtzeit für Beladen, Reaktion, Verarbeitung und Entladen. | Wirkt sich direkt auf den Durchsatz und die Betriebseffizienz aus. |

| Durchsatz | Wahre Kapazität: Arbeitsvolumen / Zykluszeit. | Das genaueste Maß für die produktive Leistung eines Reaktors. |

Benötigen Sie Hilfe bei der Auswahl des richtigen Batch-Reaktors für Ihr Labor oder Ihre Produktion?

Die Wahl der richtigen Reaktorkapazität ist entscheidend für die Optimierung Ihrer Prozesseffizienz und Ihres Outputs. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Egal, ob Sie in der Forschung und Entwicklung, bei Pilotanlagenprüfungen oder in der Großproduktion tätig sind, unsere Experten können Ihnen helfen, eine Batch-Reaktorlösung zu finden, die Ihren Durchsatz maximiert und Ihren Betriebszielen entspricht.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Warum ist ein Hochtemperatur- und Hochdruckautoklav für die Prüfung von Zirkoniumlegierungen notwendig? Gewährleistung der nuklearen Sicherheit.

- Welche Umgebung bietet ein PTFE-ausgekleideter Autoklav für die Synthese von TiO2-GQD? Erzielen Sie überlegene Nanokomposit-Ergebnisse

- Welche Rolle spielt ein hochdruckfester Autoklav aus Edelstahl mit PTFE-Auskleidung bei der Synthese von ZrW2O8? Hohe Reinheit erzielen

- Was ist die Funktion von Hochdruckreaktoren bei der Herstellung von Halbleiterkatalysatoren? Optimieren Sie Ihre Heteroübergänge

- Welche kritischen experimentellen Bedingungen bietet ein Hochdruckautoklav? Optimierung der gemischten Sulfidleichung