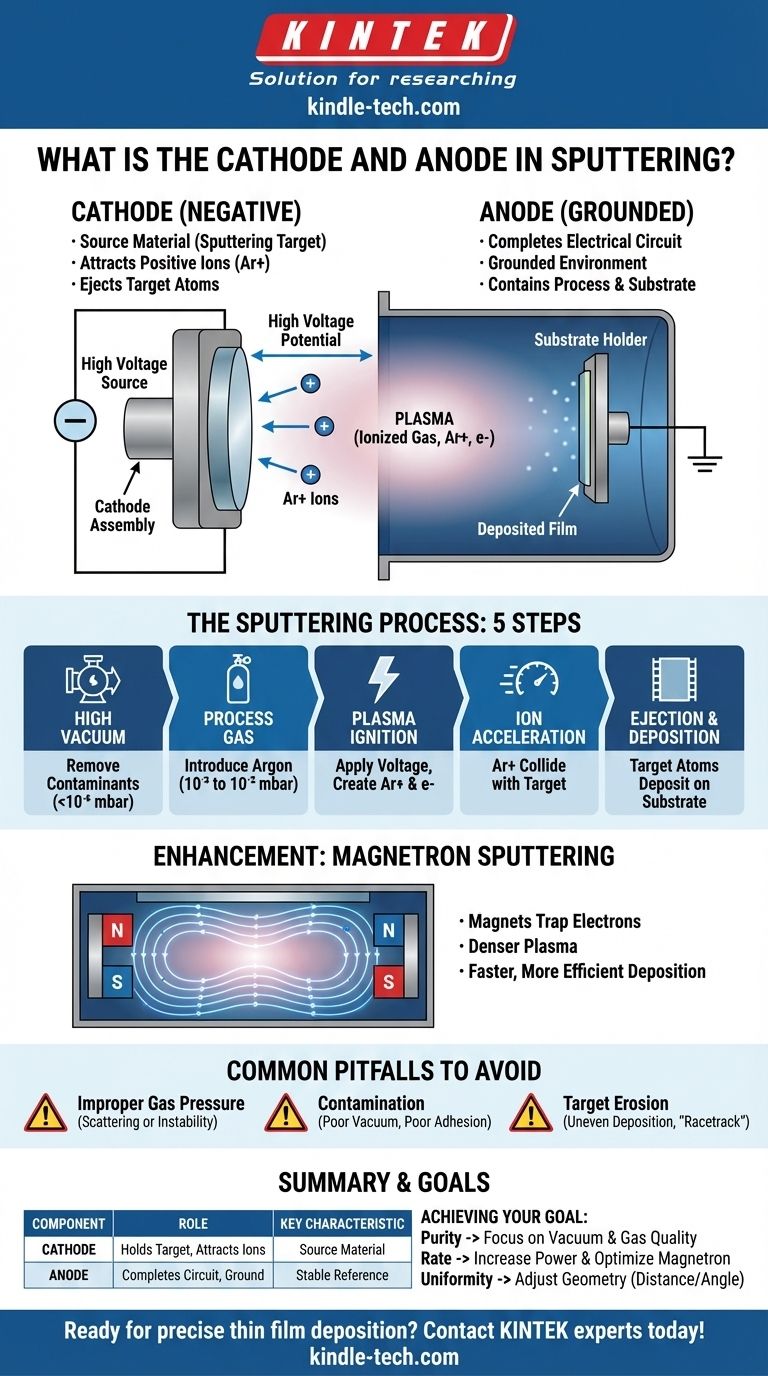

Beim Sputtern ist die Kathode die negativ geladene Elektrode, die das abzuscheidende Ausgangsmaterial, das sogenannte Sputtertarget, enthält. Die Anode ist die positiv geladene oder geerdete Elektrode, die typischerweise die Vakuumkammer selbst ist, den elektrischen Stromkreis schließt und den Prozess enthält.

Das Grundprinzip ist einfach: Eine hohe Spannungsdifferenz zwischen Kathode (dem Target) und Anode (der Kammer) erzeugt ein elektrisches Feld, das ein Gas zu einem Plasma ionisiert. Dieses Plasma wird dann verwendet, um Atome vom Target zu bombardieren und auszustoßen, die als dünne Schicht auf einem Substrat abgeschieden werden.

Die grundlegenden Rollen von Anode und Kathode

Um das Sputtern zu verstehen, müssen Sie Anode und Kathode nicht nur als elektrische Anschlüsse, sondern als funktionale Komponenten mit unterschiedlichen physikalischen Rollen betrachten.

Die Kathode als Ausgangsmaterial

Der Hauptzweck der Kathode ist es, als Quelle des Beschichtungsmaterials zu dienen. Ihre freiliegende Oberfläche ist das Sputtertarget.

An die Kathode wird eine große negative Spannung angelegt. Diese negative Ladung ist wesentlich, um die positiv geladenen Gasionen anzuziehen, die letztendlich die Targetatome ausstoßen werden.

Die Anode als geerdete Umgebung

In den meisten Sputtersystemen ist die Anode keine separate, eigenständige Komponente. Die gesamte Metallvakuumkammer, zusammen mit dem Substrathalter, ist elektrisch geerdet.

Dieses clevere Design macht die Kammer zur Anode. Sie fungiert als Rückweg für den elektrischen Stromkreis und bietet eine stabile, geerdete Referenz für die hohe negative Spannung der Kathode.

Erzeugung des elektrischen Feldes

Das signifikante Spannungspotential zwischen der negativ geladenen Kathode und der geerdeten Anode erzeugt ein starkes elektrisches Feld innerhalb der Kammer. Dieses Feld ist der Motor, der den gesamten Sputterprozess antreibt.

Wie das Sputtern die Kathoden-Anoden-Anordnung nutzt

Der elektrische Aufbau ist die Grundlage, aber der Prozess selbst umfasst mehrere präzise Schritte, die diese Anordnung nutzen.

Schritt 1: Erzeugung eines Hochvakuums

Zuerst wird die Kammer auf ein Hochvakuum, oft unter 10⁻⁶ mbar, abgepumpt. Dieser entscheidende Schritt entfernt Restgase wie Sauerstoff und Wasserdampf, die sonst die Dünnschicht kontaminieren würden.

Schritt 2: Einleiten des Prozessgases

Anschließend wird ein Inertgas, am häufigsten Argon (Ar), in die Kammer eingeleitet. Der Druck wird vorsichtig auf einen niedrigen Arbeitsdruck, typischerweise im Bereich von 10⁻³ bis 10⁻² mbar, erhöht.

Schritt 3: Zündung des Plasmas

Wenn die Hochspannung angelegt wird, energetisiert das elektrische Feld zwischen Kathode und Anode die Kammer. Dieses Feld entreißt den Argonatomen Elektronen und erzeugt eine Mischung aus freien Elektronen und positiv geladenen Argonionen (Ar+). Dieses ionisierte Gas wird als Plasma bezeichnet.

Schritt 4: Ionenbeschleunigung und Kollision

Die starke negative Ladung der Kathode (des Targets) übt eine immense Anziehungskraft auf die neu gebildeten, positiv geladenen Ar+-Ionen aus.

Diese Ionen beschleunigen durch die Kammer und kollidieren mit enormer Kraft mit der Targetoberfläche.

Schritt 5: Ausstoß und Abscheidung

Jede Kollision überträgt kinetische Energie vom Argonion auf das Target. Diese Energie reicht aus, um Atome physisch von der Targetoberfläche abzulösen, ein Prozess, der einem subatomaren Sandstrahlen ähnelt.

Diese ausgestoßenen Targetatome bewegen sich durch das Vakuum, bis sie auf dem Substrat landen und allmählich eine gleichmäßige Dünnschicht aufbauen. Dies ist die Essenz der physikalischen Gasphasenabscheidung (PVD).

Die entscheidende Rolle von Magnetrons

Moderne Sputtersysteme verwenden fast immer Magnete hinter der Kathode, eine Technik, die als Magnetron-Sputtern bekannt ist.

Einfangen von Elektronen zur Plasmastärkung

Das Magnetfeld ist so konfiguriert, dass es Elektronen in einem begrenzten Bereich direkt vor der Targetoberfläche einfängt.

Diese eingefangenen Elektronen spiralisieren entlang der Magnetfeldlinien und erhöhen die von ihnen zurückgelegte Strecke dramatisch. Dies erhöht die Wahrscheinlichkeit erheblich, dass sie mit weiteren neutralen Argonatomen kollidieren und diese ionisieren.

Das Ergebnis: Ein dichteres, effizienteres Plasma

Dieser Effekt erzeugt ein viel dichteres und intensiveres Plasma genau dort, wo es am dringendsten benötigt wird – direkt am Target. Dies führt zu einer viel höheren Rate des Ionenbeschusses und folglich zu einem viel schnelleren und effizienteren Abscheidungsprozess.

Häufige Fehler, die es zu vermeiden gilt

Das Verhältnis zwischen den Komponenten und Prozessparametern ist ein empfindliches Gleichgewicht. Ein Missverständnis kann zu schlechten Ergebnissen führen.

Unzureichender Gasdruck

Der Arbeitsdruck des Prozessgases ist entscheidend. Ist der Druck zu hoch, kollidieren die gesputterten Atome mit Gasatomen und streuen, bevor sie das Substrat erreichen, wodurch die Abscheidungsrate sinkt. Ist er zu niedrig, wird das Plasma instabil oder erlischt ganz.

Kontamination durch schlechtes Vakuum

Der Start des Prozesses vor Erreichen eines ausreichend hohen Basisvakuums ist ein häufiger Fehler. Jegliche Restluft oder Feuchtigkeit wird in den wachsenden Film eingebaut, was zu schlechter Haftung, veränderten elektrischen Eigenschaften und insgesamt geringer Qualität führt.

Ignorieren der Targeterosion

Der Sputterprozess erodiert das Targetmaterial naturgemäß. Im Laufe der Zeit kann diese Erosion ungleichmäßig werden, insbesondere in Magnetronsystemen, und eine "Rennbahn"-Rille bilden. Diese Ungleichmäßigkeit kann die Abscheidungsuniformität auf dem Substrat verändern, wenn sie nicht richtig gehandhabt wird.

Anwendung auf Ihr Ziel

Ihr spezifisches Ziel bestimmt, welchen Teil des Prozesses Sie am sorgfältigsten kontrollieren müssen.

- Wenn Ihr Hauptaugenmerk auf der Reinheit des Films liegt: Ihr Hauptanliegen sollte die Qualität des anfänglichen Basisvakuums und die Reinheit des Argon-Prozessgases sein.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsrate liegt: Die wichtigsten Hebel sind die elektrische Leistung, die an die Kathode angelegt wird, sowie die Stärke und das Design der Magnetronanordnung.

- Wenn Ihr Hauptaugenmerk auf der Filmuniformität liegt: Die Geometrie – insbesondere der Abstand und Winkel zwischen dem Kathodentarget und Ihrem Substrat – ist der kritischste Faktor, der optimiert werden muss.

Das Verständnis der unterschiedlichen Rollen von Kathode und Anode ist der erste Schritt zur Beherrschung der Kontrolle und Präzision, die der Sputterprozess bietet.

Zusammenfassungstabelle:

| Komponente | Rolle beim Sputtern | Hauptmerkmal |

|---|---|---|

| Kathode | Hält das Sputtertarget; negativ geladen, um Ionen anzuziehen | Quelle des Beschichtungsmaterials |

| Anode | Typischerweise die geerdete Vakuumkammer; schließt den Stromkreis | Bietet eine stabile Referenz für das elektrische Feld |

Bereit für eine präzise Dünnschichtabscheidung in Ihrem Labor? Der Aufbau von Kathode und Anode ist die Grundlage für einen zuverlässigen Sputterprozess. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Sputtertargets und -systeme, um Ihre spezifischen Forschungs- und Produktionsziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Beschichtungsqualität und Effizienz verbessern können.

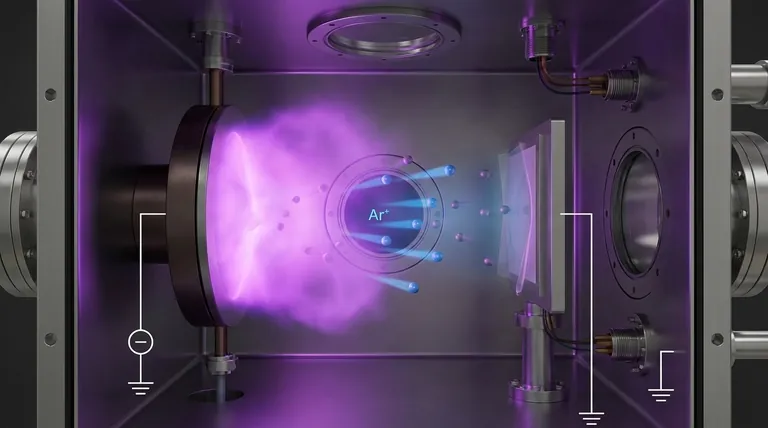

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Labor-Horizontal-Autoklav-Dampfsterilisator-Labor-Mikrocomputer-Sterilisator

Andere fragen auch

- Was sind die Anwendungsbereiche des Sputterns? Ermöglichung präziser Beschichtungen für Hightech-Industrien

- Was sind die Einschränkungen des Sputterns? Hohe Kosten, langsame Geschwindigkeiten und Materialschäden

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken

- Wie werden Sputtertargets hergestellt? Von ultrareinen Materialien zu Hochleistungsdünnschichten

- Was sind die Vorläufer für CVD-Graphen? Ein Leitfaden zur Auswahl der richtigen Kohlenstoffquelle

- Was sind die verschiedenen Synthesemethoden für Graphen? Top-Down vs. Bottom-Up erklärt

- Welche Materialien werden bei CVD verwendet? Ein Leitfaden zu Vorläufern, Substraten und abgeschiedenen Schichten

- Welche Techniken werden bei der Graphensynthese eingesetzt? Top-Down- vs. Bottom-Up-Methoden erklärt