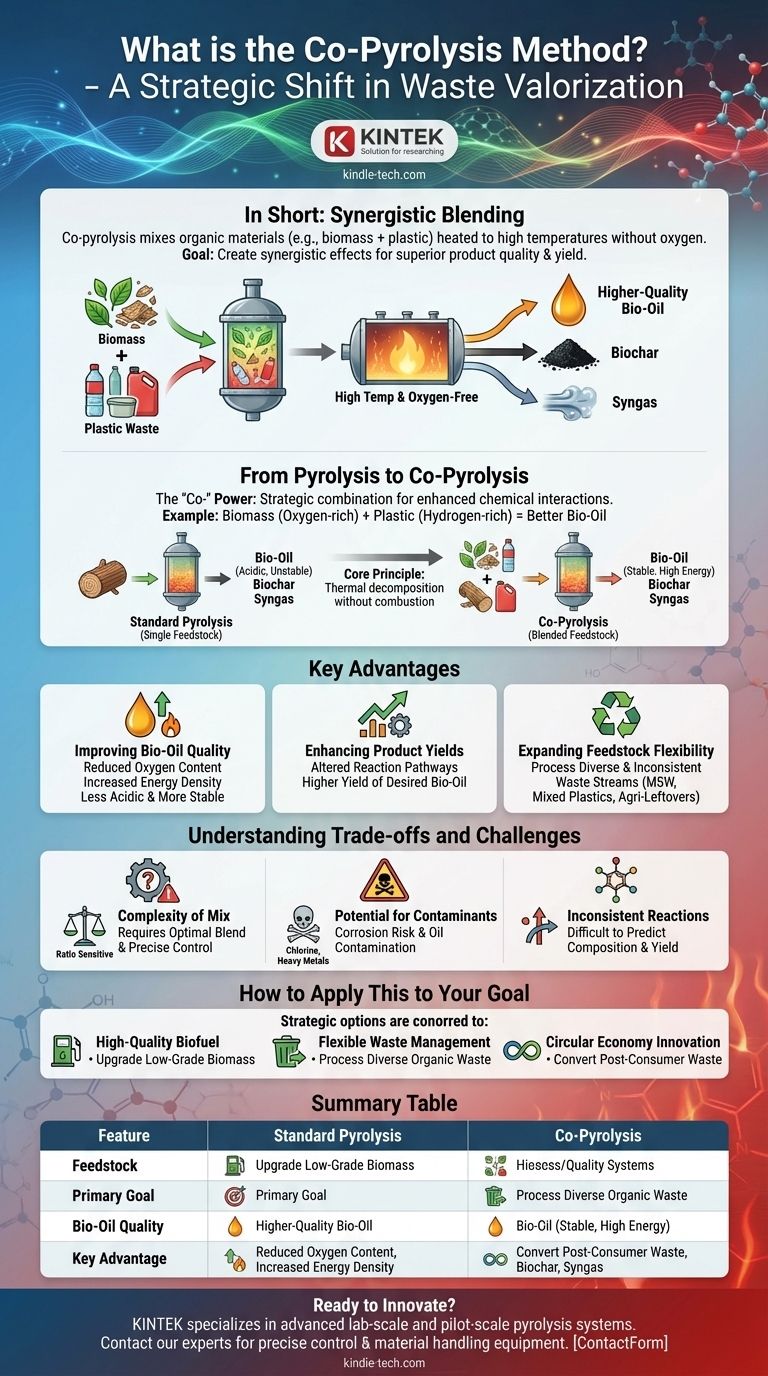

Kurz gesagt, Co-Pyrolyse ist ein thermochemischer Prozess, bei dem eine Mischung aus zwei oder mehr verschiedenen Arten von organischen Materialien in einer sauerstofffreien Umgebung auf hohe Temperaturen erhitzt wird. Im Gegensatz zur Standard-Pyrolyse, die einen einzelnen Ausgangsstoff verarbeitet, mischt die Co-Pyrolyse bewusst verschiedene Materialien – wie Biomasse mit Kunststoffabfällen – um synergistische Effekte zu erzielen und die Qualität und Ausbeute der Endprodukte zu verbessern.

Der Kernwert der Co-Pyrolyse liegt nicht einfach im Mischen von Abfällen, sondern in der strategischen Kombination von Ausgangsstoffen, um die Einschränkungen der individuellen Pyrolyse zu überwinden. Diese Synergie führt oft zu einem höherwertigen flüssigen Brennstoff (Bioöl) und bietet eine flexiblere Lösung für die Abfallverwertung.

Von der Pyrolyse zur Co-Pyrolyse: Ein fundamentaler Wandel

Um die Co-Pyrolyse zu verstehen, müssen wir zunächst den grundlegenden Pyrolyseprozess klar definieren. Dies liefert den Kontext dafür, warum das Hinzufügen des Präfixes „Co-“ eine bedeutende strategische Entwicklung darstellt.

Die Pyrolyse neu betrachtet: Das Kernprinzip

Pyrolyse ist die thermische Zersetzung von kohlenstoffbasierten Materialien bei erhöhten Temperaturen (typischerweise 400-800°C) in vollständiger oder nahezu vollständiger Abwesenheit von Sauerstoff.

Ohne Sauerstoff verbrennt das Material nicht. Stattdessen brechen seine chemischen Bindungen auf, wodurch ein fester Ausgangsstoff in drei Hauptprodukte umgewandelt wird: eine Flüssigkeit (bekannt als Bioöl oder Pyrolyseöl), einen Feststoff (bekannt als Biokohle) und ein Gas (bekannt als Synthesegas).

Das „Co-“ einführen: Die Kraft der Kombination

Die Co-Pyrolyse wendet dasselbe Prinzip auf einen gemischten Ausgangsstoff an. Der gesamte Prozess, vom Zerkleinern und Trocknen bis zur Reaktorstufe, ist darauf ausgelegt, eine Mischung von Materialien zu verarbeiten.

Ein häufiges Beispiel ist die Co-Pyrolyse von lignozellulärer Biomasse (wie Hackschnitzeln oder landwirtschaftlichen Reststoffen) mit Kunststoffabfällen. Die beiden Materialien werden gleichzeitig im selben Reaktor verarbeitet.

Das Ziel: Synergistische Effekte

Der Hauptgrund für die Co-Pyrolyse ist die Erzielung von Synergie. Die chemischen Wechselwirkungen zwischen den verschiedenen sich zersetzenden Materialien können zu einem Endprodukt führen, das dem überlegen ist, was durch die Pyrolyse jedes Materials allein erzeugt werden könnte.

Zum Beispiel ist Biomasse sauerstoffreich, während Kunststoffe wasserstoffreich sind. Wenn sie zusammen pyrolysiert werden, kann Wasserstoff aus dem sich zersetzenden Kunststoff dazu beitragen, die Verbindungen aus der Biomasse zu stabilisieren und zu entschwefeln, wodurch ein wertvolleres Endprodukt entsteht.

Hauptvorteile der Co-Pyrolyse

Das Mischen von Ausgangsstoffen ist eine bewusste Strategie, um spezifische chemische und wirtschaftliche Herausforderungen der Standard-Pyrolyse zu lösen, was zu mehreren deutlichen Vorteilen führt.

Verbesserung der Bioöl-Qualität

Die Pyrolyse von Biomasse allein erzeugt oft ein Bioöl, das aufgrund seines hohen Sauerstoffgehalts sauer, korrosiv, viskos und chemisch instabil ist.

Das Hinzufügen von wasserstoffreichen Kunststoffen zur Mischung kann den Sauerstoffgehalt des resultierenden Öls erheblich reduzieren. Dies erhöht seine Energiedichte (Heizwert) und macht es weniger sauer und stabiler, wodurch seine Eigenschaften denen konventioneller fossiler Brennstoffe näherkommen.

Steigerung der Produktausbeuten

Die interaktive Chemie während der Co-Pyrolyse kann die Reaktionswege verändern. In vielen Fällen führt dies zu einer höheren Ausbeute des gewünschten flüssigen Bioöls und einer geringeren Ausbeute der weniger wünschenswerten Biokohle oder nicht kondensierbaren Gase.

Erweiterung der Flexibilität bei den Ausgangsstoffen

Die Co-Pyrolyse macht eine Anlage vielseitiger und wirtschaftlich robuster. Sie ermöglicht die Verarbeitung einer vielfältigen und oft inkonsistenten Palette von Abfallströmen, wie z.B. nicht recycelbaren Mischkunststoffen, Siedlungsabfällen oder landwirtschaftlichen Reststoffen. Dies verwandelt mehrere geringwertige Abfallströme in eine nutzbare Ressource.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist die Co-Pyrolyse keine einfache Lösung. Sie führt zu Komplexitäten, die ein sorgfältiges Management und eine fortschrittliche Prozesskontrolle erfordern.

Die Komplexität der Ausgangsstoffmischung

Die Ergebnisse sind sehr empfindlich gegenüber dem Verhältnis der Materialien in der Mischung. Das Finden der optimalen Mischung, zum Beispiel von Biomasse zu Polyethylen, um die gewünschte Ölqualität zu erreichen, erfordert erhebliche Forschung, Entwicklung und präzise Prozesskontrolle. Ein falsches Verhältnis kann die Vorteile zunichtemachen.

Potenzial für Verunreinigungen

Das Mischen von Ausgangsstoffen, insbesondere aus Abfallströmen, erhöht das Risiko der Einführung von Verunreinigungen. Chlor aus PVC-Kunststoffen kann beispielsweise Salzsäure bilden, die Geräte korrodiert und das Öl verunreinigt. Andere Kunststoffe können Schwermetalle oder andere schädliche Zusatzstoffe einführen.

Inkonsistente und komplexe Reaktionen

Die chemischen Wechselwirkungen zwischen verschiedenen Materialien während der Zersetzung sind extrem komplex und nicht immer vollständig verstanden. Dies kann es schwierig machen, die Produktzusammensetzung und -ausbeute konsistent vorherzusagen, insbesondere bei der Skalierung des Prozesses vom Labor auf eine Industrieanlage.

Wie Sie dies auf Ihr Ziel anwenden können

Ihre Entscheidung, Co-Pyrolyse einzusetzen, sollte von einem spezifischen Ziel geleitet sein. Der Prozess ist ein strategisches Werkzeug, keine Einheitslösung für Abfälle.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochwertiger Biokraftstoffe liegt: Nutzen Sie Co-Pyrolyse, um minderwertige Biomasse durch Mischen mit wasserstoffreichen Kunststoffabfällen aufzuwerten, um einen stabilen, energiedichten flüssigen Brennstoff zu erhalten.

- Wenn Ihr Hauptaugenmerk auf flexiblem Abfallmanagement liegt: Setzen Sie Co-Pyrolyse ein, um ein robustes System zu schaffen, das in der Lage ist, vielfältige und gemischte organische Abfallströme zu verarbeiten, die sonst auf Deponien landen würden.

- Wenn Ihr Hauptaugenmerk auf Innovationen der Kreislaufwirtschaft liegt: Betrachten Sie Co-Pyrolyse als Schlüsseltechnologie zur Umwandlung komplexer, geringwertiger Post-Consumer-Abfälle in wertvolle chemische Ausgangsstoffe für neue Materialien.

Letztendlich verwandelt die Co-Pyrolyse die Herausforderung der Rohstoffbeschränkungen in eine Chance zur chemischen Optimierung.

Zusammenfassungstabelle:

| Merkmal | Standard-Pyrolyse | Co-Pyrolyse |

|---|---|---|

| Ausgangsstoff | Einzelnes Material (z.B. Biomasse) | Mischung von Materialien (z.B. Biomasse + Kunststoff) |

| Primäres Ziel | Zersetzung des Ausgangsstoffs in Öl, Kohle und Gas | Erzielung von Synergien zur Verbesserung der Produktqualität/-ausbeute |

| Bioöl-Qualität | Oft sauer, instabil, hoher Sauerstoffgehalt | Stabiler, weniger sauer, höhere Energiedichte |

| Hauptvorteil | Einfachheit | Flexibilität bei den Ausgangsstoffen und Produktaufwertung |

Bereit, Ihre Abfallverwertung oder Biokraftstoffproduktion zu innovieren? Die strategische Anwendung der Co-Pyrolyse erfordert präzise Kontrolle und die richtige Ausrüstung. KINTEK ist spezialisiert auf fortschrittliche Pyrolysesysteme im Labor- und Pilotmaßstab und bietet Ihnen die zuverlässigen Werkzeuge, die Sie für die Erforschung und Entwicklung Ihrer Co-Pyrolyse-Anwendungen benötigen. Unsere Reaktoren sind für die präzise Temperaturregelung und Materialhandhabung ausgelegt, die erforderlich sind, um synergistische Effekte zu erforschen und Ihre Ausgangsstoffmischungen zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihnen helfen kann, Ihre spezifischen Ziele im Bereich erneuerbare Energien und Kreislaufwirtschaftsinnovationen zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Prübsiebe und Siebmaschinen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg