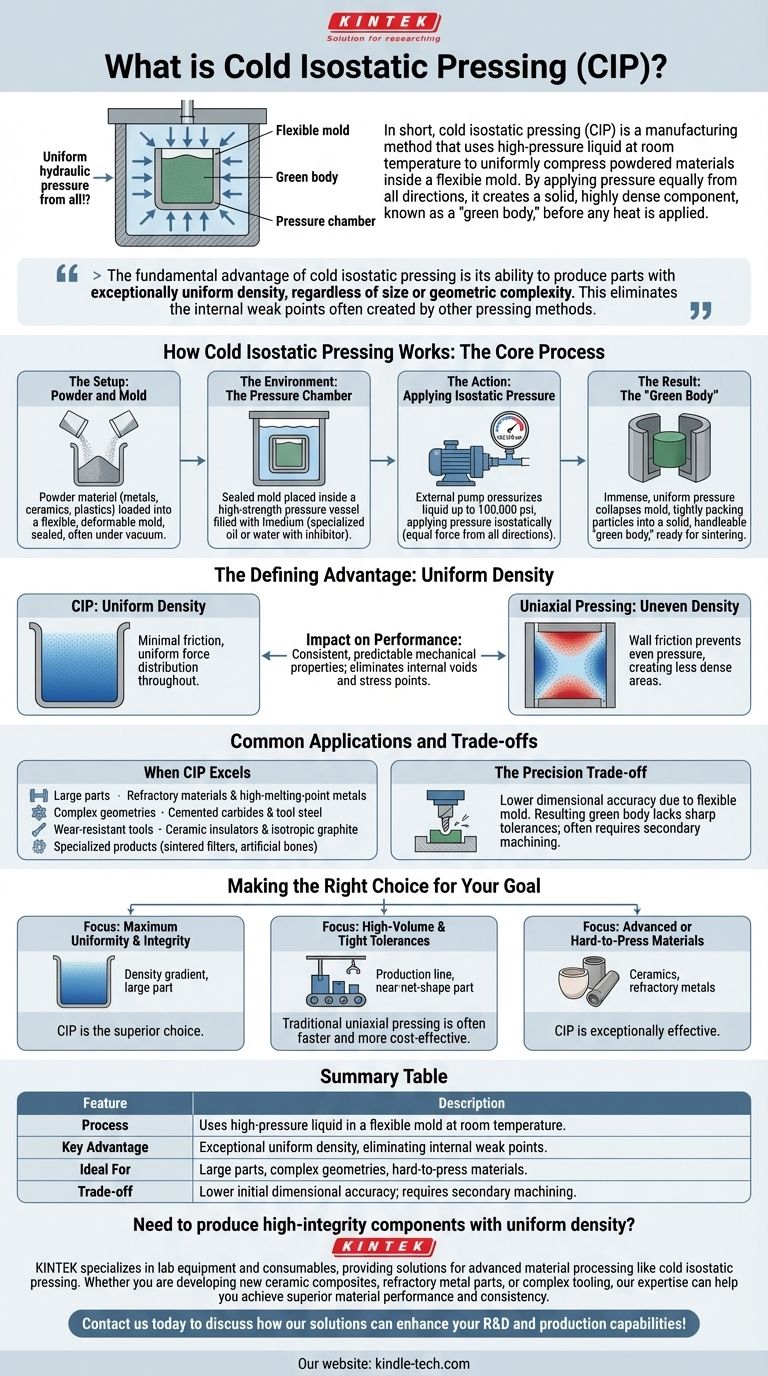

Kurz gesagt, das kaltisostatische Pressen (KIP) ist ein Herstellungsverfahren, das Hochdruckflüssigkeit bei Raumtemperatur verwendet, um pulverförmige Materialien in einer flexiblen Form gleichmäßig zu verdichten. Durch das Anlegen von Druck aus allen Richtungen entsteht ein fester, hochdichter Körper, der als „Grünling“ bezeichnet wird, bevor Wärme angewendet wird.

Der grundlegende Vorteil des kaltisostatischen Pressens ist seine Fähigkeit, Teile mit außergewöhnlich gleichmäßiger Dichte herzustellen, unabhängig von Größe oder geometrischer Komplexität. Dies eliminiert die internen Schwachstellen, die oft durch andere Pressverfahren entstehen.

Wie kaltisostatisches Pressen funktioniert: Der Kernprozess

KIP ist ein relativ unkomplizierter Prozess, der für seine Konsistenz und die Qualität des resultierenden Bauteils geschätzt wird. Er lässt sich in einige Schlüsselphasen unterteilen.

Die Einrichtung: Pulver und Form

Zuerst wird das pulverförmige Material – das von Metallen und Keramiken bis hin zu Kunststoffen reichen kann – in eine flexible, verformbare Form geladen, die typischerweise aus einem Elastomer wie Gummi besteht. Diese Form wird dann versiegelt, oft unter Vakuum, um eingeschlossene Luft zu entfernen.

Die Umgebung: Die Druckkammer

Die versiegelte Form wird in einen hochfesten Druckbehälter gelegt. Diese Kammer wird dann mit einem flüssigen Medium gefüllt, üblicherweise einem speziellen Öl oder Wasser, gemischt mit einem Korrosionsinhibitor.

Die Aktion: Anwenden von isostatischem Druck

Eine externe Pumpe setzt die Flüssigkeit in der Kammer unter Druck, wobei Drücke von bis zu 100.000 psi erreicht werden können. Da der Druck durch eine Flüssigkeit übertragen wird, wird er isostatisch auf die Form ausgeübt – das heißt mit gleicher Kraft aus allen Richtungen.

Das Ergebnis: Der „Grünling“

Der immense, gleichmäßige Druck lässt die flexible Form um das Pulver kollabieren. Dies zwingt die einzelnen Partikel dazu, sich fest zusammenzupacken und sich mechanisch zu einem festen, handhabbaren Objekt, dem Grünling, zu verbinden. Dieses Teil ist dicht, wurde aber noch nicht gesintert (erhitzt), um die endgültigen metallurgischen Bindungen zu erzeugen.

Der entscheidende Vorteil: Gleichmäßige Dichte

Der Hauptgrund, KIP gegenüber anderen Pulververdichtungsverfahren, wie dem traditionellen uniaxialen Pressen, zu wählen, liegt in einem entscheidenden Faktor: der Dichte.

Überwindung der Wandreibung

Bei einer konventionellen Presse wird der Druck aus einer oder zwei Richtungen ausgeübt. Die Reibung zwischen dem Pulver und den starren Formwänden verhindert eine gleichmäßige Druckübertragung, wodurch weniger dichte Bereiche innerhalb des Teils entstehen.

KIP vermeidet dies vollständig. Da die „Wände“ eine flexible Form sind, die durch Flüssigkeit gedrückt wird, gibt es minimale Reibung, wodurch die Verdichtungskraft gleichmäßig über die gesamte Pulvermasse verteilt werden kann.

Die Auswirkung auf die Leistung

Diese gleichmäßige Dichte stellt sicher, dass das Endprodukt nach dem Sintern konsistente, vorhersagbare mechanische Eigenschaften aufweist. Sie eliminiert die internen Hohlräume und Spannungspunkte, die bei Bauteilen, die mit anderen Methoden hergestellt wurden, zu vorzeitigem Versagen führen können.

Häufige Anwendungen und Kompromisse

KIP ist keine Universallösung. Seine einzigartigen Eigenschaften machen es für einige Anwendungen ideal, für andere jedoch weniger geeignet.

Wann KIP hervorragend ist

Diese Methode wird häufig für Teile gewählt, die zu groß für konventionelle Pressen sind oder komplexe Geometrien aufweisen. Sie wird häufig zur Herstellung von verschleißfesten Werkzeugen, Metallumformwerkzeugen und Komponenten aus Hochleistungsmaterialien wie:

- Feuerfesten Materialien und hochschmelzenden Metallen

- Hartmetallen und Werkzeugstahl

- Keramischen Isolatoren und isotropem Graphit

- Spezialprodukten wie Sinterfiltern und künstlichen Knochen

Der Präzisionskompromiss

Die Hauptbeschränkung von KIP ist die Maßgenauigkeit. Da die Form flexibel ist, weist der resultierende Grünling nicht die scharfen, präzisen Toleranzen eines in einer starren Form hergestellten Teils auf. Folglich erfordern mit KIP hergestellte Komponenten oft eine nachträgliche Bearbeitung, um ihre endgültigen, präzisen Abmessungen zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von den Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialgleichmäßigkeit und -integrität liegt: KIP ist die überlegene Wahl zur Eliminierung von Dichtegradienten, insbesondere bei großen Teilen oder solchen mit komplexen Formen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung mit engen Anfangstoleranzen liegt: Das traditionelle uniaxiale Pressen ist oft schneller und kostengünstiger, da es endkonturnahe Teile produziert, die weniger Nachbearbeitung erfordern.

- Wenn Sie mit fortschrittlichen oder schwer zu pressenden Materialien arbeiten: KIP ist eine außergewöhnlich effektive Methode zur Verdichtung von Materialien wie Keramiken und hochschmelzenden Metallen, die auf andere Methoden nicht gut ansprechen.

Letztendlich ist das kaltisostatische Pressen ein leistungsstarkes Werkzeug zur Herstellung von Hochleistungskomponenten, bei denen die interne strukturelle Integrität wichtiger ist als die anfängliche Maßgenauigkeit.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozess | Verwendet Hochdruckflüssigkeit in einer flexiblen Form bei Raumtemperatur. |

| Hauptvorteil | Außergewöhnlich gleichmäßige Dichte, wodurch interne Schwachstellen eliminiert werden. |

| Ideal für | Große Teile, komplexe Geometrien, schwer zu pressende Materialien wie Keramiken und hochschmelzende Metalle. |

| Kompromiss | Geringere anfängliche Maßgenauigkeit; Teile erfordern oft eine nachträgliche Bearbeitung. |

Müssen Sie hochintegre Komponenten mit gleichmäßiger Dichte herstellen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für die fortschrittliche Materialverarbeitung wie das kaltisostatische Pressen. Ob Sie neue Keramikverbundwerkstoffe, hochschmelzende Metallteile oder komplexe Werkzeuge entwickeln, unser Fachwissen kann Ihnen helfen, überragende Materialleistung und Konsistenz zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre F&E- und Produktionskapazitäten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Was ist das Trockenbeutel-Isostatisches Pressen? Ideal für die Massenproduktion einfacher Formen

- Was sind die Nachteile des isostatischen Pressens? Abwägung von Geschwindigkeit, Kosten und Präzision

- Was sind die Nachteile des Kaltumformungsprozesses? Wichtige Einschränkungen beim Metallformen

- Wie unterscheidet sich isostatisches Pressen vom konventionellen Pressen? Erzielen Sie überragende Gleichmäßigkeit und Dichte

- Was ist der Trockenbeutelprozess? Ein Leitfaden für isostatisches Hochgeschwindigkeits-Pressen

- Was ist eine Kaltisostatische Presse? Erzielen Sie eine gleichmäßige Pulververdichtung für komplexe Teile

- Wie groß ist der Markt für isostatische Pressverfahren? Eine Tiefenanalyse des über 1,2 Milliarden US-Dollar schweren Wegbereiters für die fortschrittliche Fertigung

- Wie profitiert die Kaltisostatische Pressung (CIP) von SiC-Keramikreaktoren? Erzielung makelloser Materialintegrität