Im Kern ist der DC-Sputter-Mechanismus ein physikalischer Gasphasenabscheidungsprozess (PVD), der ein Plasma verwendet, um energetische Ionen zu erzeugen. Diese Ionen werden auf ein Ausgangsmaterial, das sogenannte Target, beschleunigt und treffen es mit genügend Kraft, um Atome physisch herauszuschlagen. Diese ausgestoßenen Atome bewegen sich dann durch ein Vakuum und lagern sich auf einem Substrat ab, wodurch Atom für Atom ein gleichmäßiger Dünnfilm entsteht.

Sputtern ist keine chemische Reaktion oder ein Schmelzprozess; es ist ein physikalisches Phänomen der Impulsübertragung. Stellen Sie es sich wie ein mikroskopisches Billardspiel vor, bei dem Gas-Ionen als Spielball fungieren und Atome aus dem Targetmaterial herausschlagen, damit sie präzise auf einem Substrat landen können.

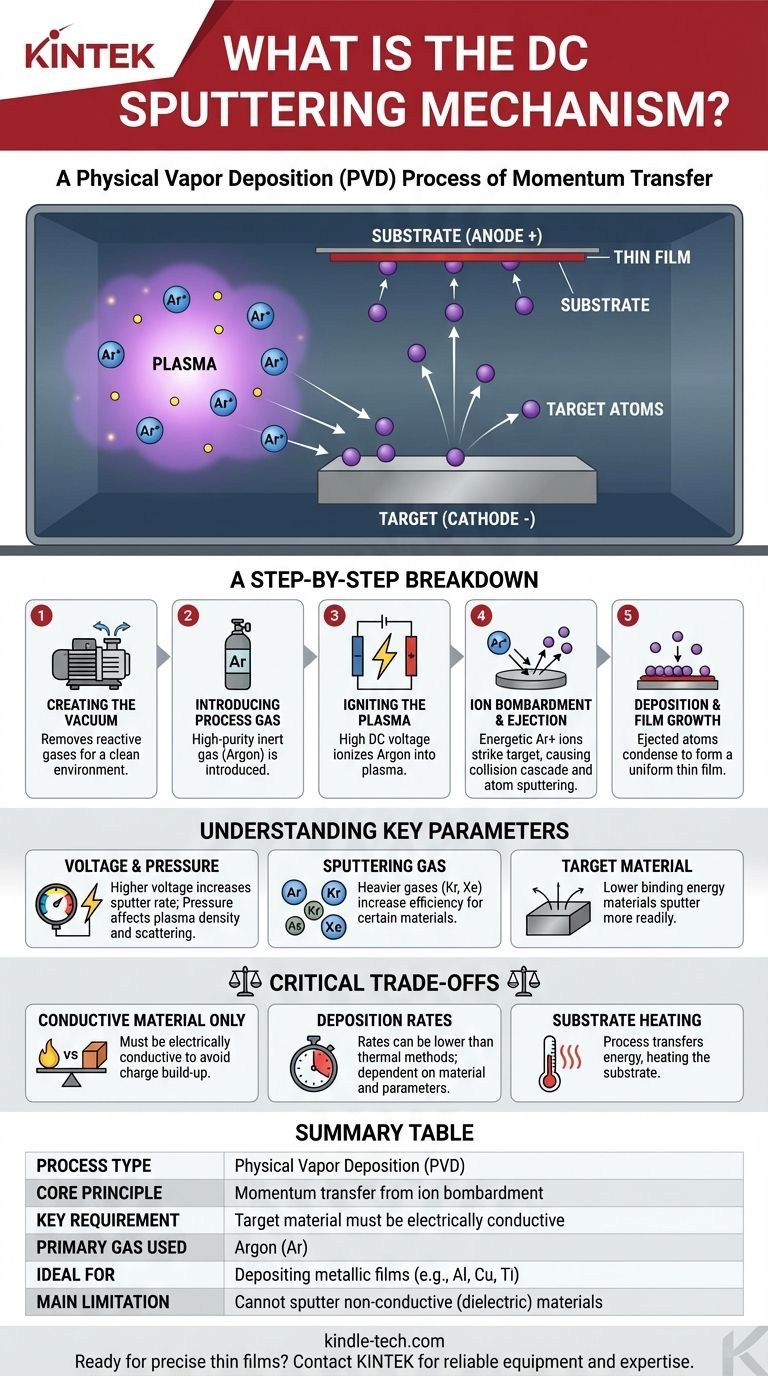

Eine Schritt-für-Schritt-Analyse des Mechanismus

Der Sputterprozess kann als Abfolge verschiedener physikalischer Ereignisse verstanden werden, wobei jedes vom vorhergehenden ermöglicht wird. Die Umgebung und die elektrische Einrichtung sind entscheidend für die Initiierung und Aufrechterhaltung des Mechanismus.

1. Schaffung der Vakuumumgebung

Der gesamte Prozess wird in einer versiegelten Vakuumkammer durchgeführt.

Dieser erste Schritt entfernt Luft, Wasserdampf und andere reaktive Gase. Eine saubere Umgebung ist unerlässlich, um die Reinheit des Endfilms zu gewährleisten und unerwünschte chemische Reaktionen zu verhindern.

2. Einführung des Prozessgases

Eine kleine, kontrollierte Menge eines hochreinen Inertgases, am häufigsten Argon (Ar), wird in die Kammer eingeführt.

Argon wird gewählt, weil es chemisch nicht reaktiv ist und eine geeignete Atommasse besitzt, um den Impuls effizient zu übertragen, ohne Verbindungen mit dem Targetmaterial zu bilden.

3. Zündung des Plasmas

Eine hohe Gleichspannung wird zwischen dem Target und dem Substrathalter angelegt. Das Target erhält eine negative Ladung (Kathode), und das Substrat befindet sich typischerweise auf der geerdeten Seite des Stromkreises (Anode).

Dieses starke elektrische Feld energetisiert freie Elektronen innerhalb der Kammer, wodurch sie mit neutralen Argonatomen kollidieren und diesen Elektronen entreißen. Dies erzeugt eine Mischung aus positiv geladenen Argon-Ionen (Ar+) und freien Elektronen, das ist das leuchtende, ionisierte Gas, bekannt als Plasma.

4. Ionenbeschuss und Auswurf

Die positiv geladenen Ar+-Ionen im Plasma werden stark angezogen und in Richtung des negativ geladenen Targets beschleunigt.

Sie treffen mit erheblicher kinetischer Energie auf die Targetoberfläche. Dieser Aufprall initiiert eine Reihe interner Kollisionen innerhalb des Targetmaterials, bekannt als Kollisionskaskade.

Wenn diese Kaskade des übertragenen Impulses die Oberfläche erreicht, überwindet sie die atomare Bindungsenergie des Targets und stößt Atome physisch aus oder "sputtert" sie vom Target.

5. Abscheidung und Filmwachstum

Die ausgestoßenen Targetatome bewegen sich geradlinig durch die Vakuumkammer mit niedrigem Druck.

Wenn diese Atome das Substrat erreichen, kondensieren sie auf dessen Oberfläche. Im Laufe der Zeit nukleieren und wachsen diese abgeschiedenen Atome zu einem kontinuierlichen, dichten und hochgradig gleichmäßigen Dünnfilm heran.

Verständnis der Schlüsselparameter

Die Qualität und die Eigenschaften des Endfilms sind kein Zufall; sie werden durch mehrere Schlüsselparameter des Prozesses gesteuert, die den Sputter-Mechanismus direkt beeinflussen.

Die Rolle von Spannung und Druck

Eine höhere Spannung erhöht die Energie der bombardierenden Ionen, was die Anzahl der pro Ion gesputterten Atome erhöhen kann.

Der Gasdruck beeinflusst die Dichte des Plasmas und die mittlere freie Weglänge der gesputterten Atome. Ein zu hoher Druck kann dazu führen, dass gesputterte Atome mit Gasatomen kollidieren, sie streuen und die Abscheideeffizienz verringern.

Die Wahl des Sputtergases

Während Argon üblich ist, können auch schwerere Edelgase wie Krypton oder Xenon verwendet werden. Ihre größere Masse ermöglicht eine effizientere Impulsübertragung, was die Sputterrate für bestimmte Materialien erhöhen kann.

Das Targetmaterial

Die Bindungsenergie der Atome im Targetmaterial beeinflusst direkt, wie leicht sie gesputtert werden können. Materialien mit geringeren Bindungsenergien lassen sich bei einer gegebenen Ionenenergie leichter sputtern.

Kritische Kompromisse beim DC-Sputtern

Obwohl leistungsstark, hat der DC-Sputter-Mechanismus grundlegende Einschränkungen, die ihn für einige Anwendungen geeignet machen, für andere jedoch nicht. Das Verständnis dieser Kompromisse ist entscheidend für seine korrekte Anwendung.

Die Einschränkung durch leitfähiges Material

Die bedeutendste Einschränkung des DC-Sputterns ist die Anforderung, dass das Targetmaterial elektrisch leitfähig sein muss.

Ein nichtleitendes (dielektrisches oder isolierendes) Target würde durch den Ionenbeschuss eine positive Ladung ansammeln. Dieser Aufbau neutralisiert die negative Vorspannung, wodurch das Plasma effektiv abgeschaltet und der Sputterprozess gestoppt wird.

Abscheideraten

Obwohl konstant, können die DC-Sputterraten niedriger sein als bei einigen anderen Abscheidungstechniken, wie der thermischen Verdampfung. Die Rate hängt stark vom zu sputternden Material und den verwendeten spezifischen Prozessparametern ab.

Substratheizung

Der ständige Beschuss von Partikeln und kondensierenden Atomen überträgt Energie auf das Substrat, wodurch es sich erwärmt. Dies kann ein Problem für temperaturempfindliche Substrate wie Kunststoffe oder bestimmte biologische Proben sein.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen effektiv anzuwenden, berücksichtigen Sie die Art des Materials, das Sie abscheiden müssen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen metallischen oder leitfähigen Films liegt (wie Aluminium, Kupfer oder Titan): DC-Sputtern ist eine ausgezeichnete, zuverlässige und hochkontrollierbare Wahl zur Herstellung dichter, hochreiner Filme.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden oder dielektrischen Materials liegt (wie Siliziumdioxid oder Aluminiumnitrid): Sie müssen eine andere Technik verwenden, wie z.B. HF (Hochfrequenz)-Sputtern, die das Problem der Ladungsansammlung überwindet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer starken Haftung und Filmdichte liegt: Die hohe kinetische Energie der gesputterten Atome verleiht diesem Prozess einen deutlichen Vorteil gegenüber vielen thermischen Methoden, was zu einer überlegenen Filmqualität führt.

Das Verständnis dieses Mechanismus verwandelt das Sputtern von einem komplexen Verfahren in ein vorhersagbares und leistungsstarkes technisches Werkzeug zur Oberflächenmodifikation.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Impulsübertragung durch Ionenbeschuss zum Ausstoßen von Targetatomen |

| Schlüsselanforderung | Targetmaterial muss elektrisch leitfähig sein |

| Verwendetes Primärgas | Argon (Ar) |

| Ideal für | Abscheidung metallischer Filme (z.B. Al, Cu, Ti) |

| Hauptbeschränkung | Kann nicht nichtleitende (dielektrische) Materialien sputtern |

Bereit, präzise, hochwertige Dünnschichten für Ihr Labor zu erzielen?

Das Verständnis des DC-Sputter-Mechanismus ist der erste Schritt. Eine effektive Umsetzung erfordert die richtige Ausrüstung und Expertise. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die physikalische Gasphasenabscheidung.

Unser Team kann Ihnen helfen, das ideale Sputtersystem auszuwählen, um gleichmäßige, dichte leitfähige Filme für Ihre spezifische Anwendung abzuscheiden. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können.

Kontaktieren Sie uns über unser Kontaktformular, um mit einem Experten zu sprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist der beste Weg, um Labordiamanten herzustellen? HPHT vs. CVD-Methoden erklärt

- Wie funktioniert ein Rotationsvakuumverdampfer? Schonende, effiziente Lösungsmittelentfernung erklärt

- Welche Rolle spielt ein Tiefkühlschrank (-80°C) für den Erfolg eines Labors? Sicherung Ihrer wertvollsten Proben

- Was sind die wichtigen Parameter bei der Dünnschichtabscheidung mittels Magnetronsputtern?

- Auf welche drei Arten können wir Biomasse als Energiequelle nutzen? Organische Materie zur Energiegewinnung nutzen

- Warum müssen komprimierte MoS2-Pulverzylinder einer In-situ-Sinterung unterzogen werden? Sicherstellung des strukturellen Überlebens in Plasmareaktoren

- Was passiert mit Metallpulvern während des Sinterns? Verwandeln Sie Pulver in langlebige, komplexe Metallteile

- Was ist der Zweck der Wärmebehandlung? Entfesseln Sie das volle Potenzial Ihres Materials