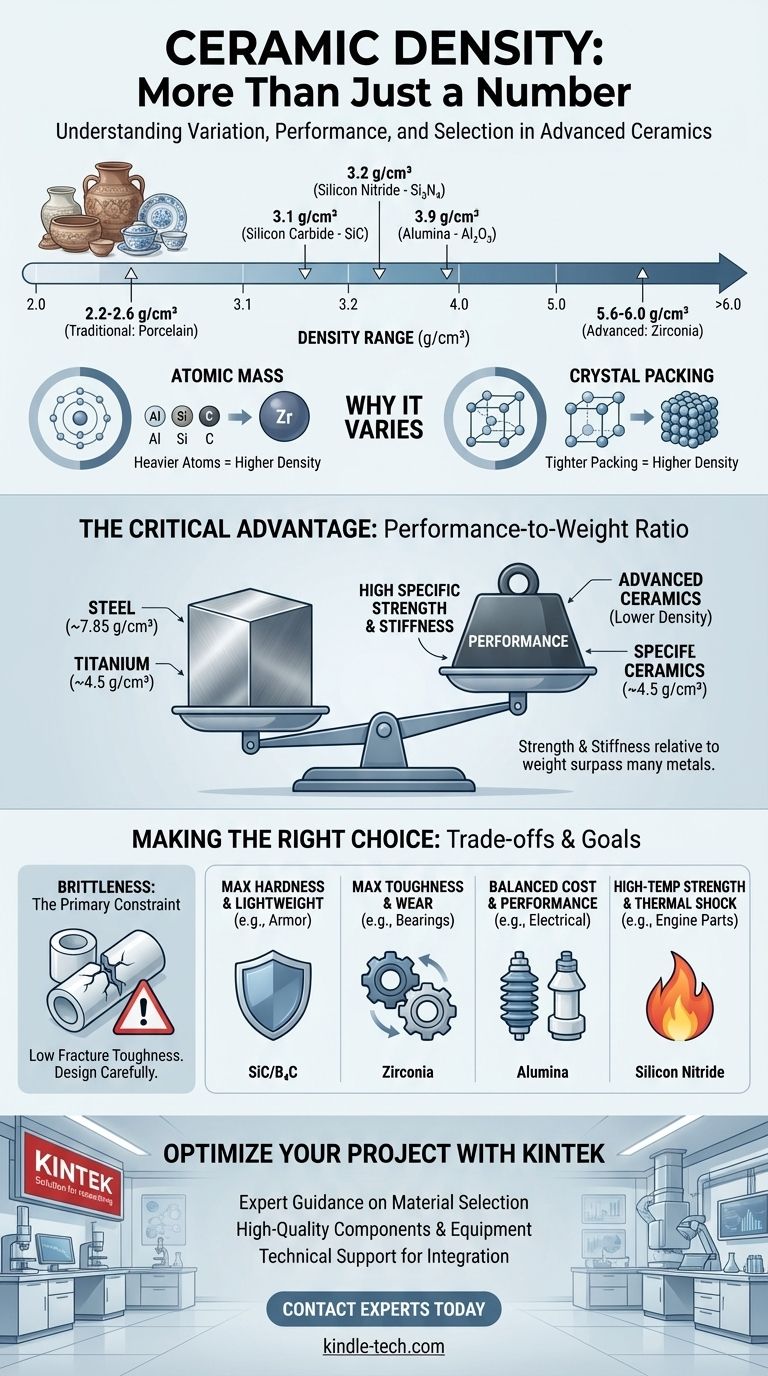

Die Dichte eines Keramikmaterials ist kein Einzelwert, sondern erstreckt sich über einen weiten Bereich, typischerweise von etwa 2,0 g/cm³ bis über 6,0 g/cm³. Diese Variation hängt vollständig von der spezifischen chemischen Zusammensetzung und der kristallinen Struktur der Keramik ab. Während traditionelle Keramiken wie Porzellan am unteren Ende dieses Bereichs liegen, können fortschrittliche technische Keramiken wie Zirkonoxid überraschend dicht sein und sich fast der Dichte einiger Metalle nähern.

Die Kernbotschaft ist, dass "Keramik" ein zu weit gefasster Begriff für einen einzelnen Dichtewert ist. Der wahre Wert technischer Keramiken liegt nicht nur in ihrer Dichte, sondern in ihren außergewöhnlich hohen Verhältnissen von Festigkeit und Steifigkeit zu Gewicht, die oft die von Metallen übertreffen.

Warum die Keramikdichte so stark variiert

Der Begriff "Keramik" umfasst eine riesige Materialfamilie, von tonbasierter Keramik bis hin zu hochentwickelten Verbindungen, die in der Luft- und Raumfahrt sowie in medizinischen Implantaten verwendet werden. Ihre Eigenschaften, einschließlich der Dichte, sind grundlegend unterschiedlich.

Traditionelle vs. fortschrittliche Keramiken

Traditionelle Keramiken, wie Porzellan oder Steingut, werden hauptsächlich aus natürlichen Rohstoffen wie Ton und Siliziumdioxid hergestellt. Ihre Dichten sind im Allgemeinen niedrig, oft im Bereich von 2,2 bis 2,6 g/cm³.

Fortschrittliche Keramiken (auch technische oder Ingenieurkeramiken genannt) werden aus hochreinen Pulvern für spezifische Hochleistungsanwendungen synthetisiert. Ihre Dichten werden durch ihre präzise chemische Zusammensetzung bestimmt.

Schlüsselbeispiele in fortschrittlichen Keramiken

Aluminiumoxid (Al₂O₃) ist eine der gebräuchlichsten fortschrittlichen Keramiken. Es bietet ein hervorragendes Eigenschaftsgleichgewicht und hat eine Dichte von ungefähr 3,9 g/cm³.

Zirkonoxid (Zirconiumdioxid, ZrO₂) zeichnet sich durch seine außergewöhnliche Zähigkeit (für eine Keramik) und seine ungewöhnlich hohe Dichte aus. Seine Dichte liegt typischerweise bei etwa 5,6 bis 6,0 g/cm³, wodurch es dichter ist als viele Aluminium- und Titanlegierungen.

Siliziumkarbid (SiC) ist eine extrem harte, leichte Keramik. Mit einer Dichte von etwa 3,1 g/cm³ wird es für Anwendungen geschätzt, die eine hohe Steifigkeit und Verschleißfestigkeit ohne große Gewichtseinbußen erfordern.

Siliziumnitrid (Si₃N₄) ist eine weitere Hochleistungs-Keramik mit geringer Dichte. Seine Dichte liegt bei etwa 3,2 g/cm³ und es ist bekannt für seine hervorragende Thermoschockbeständigkeit und hohe Festigkeit.

Was bestimmt die Dichte einer Keramik?

Zwei Faktoren steuern hauptsächlich die Dichte einer Keramik:

- Atommasse: Das Gewicht der Bestandteile. Zirkonoxid ist dicht, weil das Zirkoniumatom viel schwerer ist als die Aluminium-, Silizium- oder Kohlenstoffatome, die in anderen Keramiken vorkommen.

- Kristallpackung: Wie dicht diese Atome im Kristallgitter des Materials gepackt sind. Die meisten technischen Keramiken werden so verarbeitet, dass sie die maximale theoretische Dichte mit minimaler Porosität erreichen.

Der entscheidende Vorteil: Leistungs-Gewichts-Verhältnis

Ein bloßer Blick auf die Dichte ist irreführend. Der Grund, warum Ingenieure Keramiken wählen, liegt in der Leistung, die diese Dichte liefert.

Spezifische Festigkeit und spezifischer Modul

Spezifische Festigkeit (Festigkeit geteilt durch Dichte) und spezifischer Modul (Steifigkeit geteilt durch Dichte) sind die wahren Maße für die strukturelle Effizienz eines Materials. Hier zeichnen sich fortschrittliche Keramiken aus.

Während ein hochfester Stahl in absoluten Zahlen stärker sein mag als Aluminiumoxid, ist Aluminiumoxid weniger als halb so schwer. Für Anwendungen, bei denen das Gewicht entscheidend ist, wie in der Luftfahrt oder bei Fahrzeugpanzerungen, kann eine Keramik die erforderliche Leistung mit einer erheblichen Gewichtseinsparung bieten.

Vergleich mit Metallen

- Stahl: ~7,85 g/cm³

- Titan: ~4,5 g/cm³

- Aluminium: ~2,7 g/cm³

Beachten Sie, dass viele fortschrittliche Keramiken wie Aluminiumoxid und Siliziumkarbid Dichten aufweisen, die mit Aluminium vergleichbar oder geringfügig höher sind, aber eine weitaus größere Härte, Steifigkeit und Hochtemperaturstabilität bieten. Zirkonoxid ist der Ausreißer mit einer Dichte, die der von Titan näherkommt.

Die Kompromisse verstehen

Die Auswahl einer Keramik aufgrund ihrer günstigen Dichte erfordert ein objektives Verständnis ihrer Einschränkungen.

Sprödigkeit: Die primäre Einschränkung

Der bedeutendste Kompromiss bei Keramiken ist ihre inhärente Sprödigkeit oder geringe Bruchzähigkeit. Im Gegensatz zu Metallen, die sich unter hoher Belastung biegen und verformen, neigen Keramiken dazu, plötzlich zu brechen. Dieses Verhalten muss bei jedem Design, das Keramikkomponenten verwendet, die zentrale Überlegung sein.

Kosten und Herstellbarkeit

Die Herstellung hochreiner Keramikpulver und deren Sintern zu dichten, endgültigen Formen ist ein energieintensiver und präziser Prozess. Dies macht fortschrittliche Keramiken deutlich teurer in der Herstellung als die meisten Metalle. Komplexe Geometrien können ebenfalls schwierig und kostspielig zu realisieren sein.

Die richtige Wahl für Ihr Ziel treffen

Die Materialauswahl erfordert ein Abwägen der Eigenschaften gegen Ihr primäres technisches Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und geringem Gewicht liegt: Siliziumkarbid (SiC) und Borcarbid (B₄C) sind führende Kandidaten für Anwendungen wie Panzerungen und hochverschleißfeste Komponenten.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Verschleißfestigkeit liegt: Zirkonoxid (ZrO₂) ist eine ausgezeichnete Wahl, aber Sie müssen seine relativ hohe Dichte in Ihrem Design berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf einem vielseitigen Gleichgewicht von Kosten und Leistung liegt: Aluminiumoxid (Al₂O₃) ist aus gutem Grund die am weitesten verbreitete technische Keramik und bietet eine gute Festigkeit, Härte und elektrische Isolation.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturfestigkeit und Thermoschockbeständigkeit liegt: Siliziumnitrid (Si₃N₄) zeichnet sich in anspruchsvollen thermischen Umgebungen wie Motorkomponenten aus.

Das Verständnis der Dichte einer Keramik ist der erste Schritt, um ihre einzigartige Kombination von Eigenschaften zur Lösung anspruchsvoller technischer Probleme zu nutzen.

Zusammenfassungstabelle:

| Keramikmaterial | Typische Dichte (g/cm³) | Hauptmerkmale |

|---|---|---|

| Aluminiumoxid (Al₂O₃) | ~3,9 | Ausgezeichnetes Gleichgewicht aus Festigkeit, Härte und elektrischer Isolation |

| Zirkonoxid (ZrO₂) | ~5,6-6,0 | Hohe Zähigkeit und Verschleißfestigkeit, ähnliche Dichte wie Titan |

| Siliziumkarbid (SiC) | ~3,1 | Extreme Härte, leicht, ausgezeichnete Wärmeleitfähigkeit |

| Siliziumnitrid (Si₃N₄) | ~3,2 | Hervorragende Thermoschockbeständigkeit, Hochtemperaturfestigkeit |

| Traditionelles Porzellan | ~2,2-2,6 | Geringere Dichte, üblich in Keramik und einfachen Isolatoren |

Optimieren Sie Ihr Projekt mit dem richtigen Keramikmaterial

Fällt es Ihnen schwer, die ideale Keramik für Ihre spezifische Anwendung auszuwählen? Die Dichte und Leistungsmerkmale fortschrittlicher Keramiken können über den Erfolg Ihres Projekts entscheiden. Bei KINTEK sind wir darauf spezialisiert, Laboren und Ingenieurteams bei der Auswahl der perfekten Laborausrüstung und Keramikverbrauchsmaterialien für ihre einzigartigen Anforderungen zu helfen.

Wir bieten:

- Fachkundige Beratung zur Materialauswahl basierend auf Ihren spezifischen Anforderungen (Festigkeit, Gewicht, thermische Eigenschaften)

- Hochwertige Keramikkomponenten und Laborausrüstung, die auf Ihre Anwendung zugeschnitten sind

- Technische Unterstützung bei der Integration fortschrittlicher Keramiken in Ihre Designs

Lassen Sie sich nicht von Unsicherheiten bei der Materialauswahl bei Ihrer Innovation bremsen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Keramiklösungen die Leistung und Effizienz Ihres Projekts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Zirkonoxid-Keramikdichtung Technische Keramik

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die Eigenschaften von SiC? Entfesseln Sie Hochtemperatur-, Hochfrequenzleistung

- Ist Siliziumkarbid hitzebeständig? Erschließen Sie überragende Leistung bei extremen Temperaturen

- Wie hoch ist die Temperaturbeständigkeit von Siliziumkarbid? Hält extremer Hitze bis zu 1500°C stand

- Was sind die Eigenschaften von SiC? Entdecken Sie Hochtemperatur-, Hart- und chemisch inerte Leistung

- Was sind die Eigenschaften und Anwendungen von Siliziumkarbidkeramiken? Extreme technische Herausforderungen lösen