Um es direkt zu sagen: Es gibt keine einzelne Abscheidungsrate für das Sputtern. Die Rate ist keine feste Konstante, sondern ein hochvariables Ergebnis, das vom spezifischen abzuscheidenden Material, der Art des verwendeten Sputtersystems und den genauen Prozessparametern abhängt. Während das DC-Sputtern einiger reiner Metalle hohe Abscheidungsraten erzielen kann, kann der tatsächliche Wert von wenigen Angström bis zu Hunderten von Nanometern pro Minute reichen.

Die entscheidende Erkenntnis ist, dass die Sputter-Abscheidungsrate keine inhärente Eigenschaft der Technik selbst ist, sondern eine steuerbare Variable. Das Verständnis der Faktoren, die diese Rate bestimmen, ist der Schlüssel zur Optimierung des Prozesses für maximale Durchsatzleistung oder überragende Filmqualität.

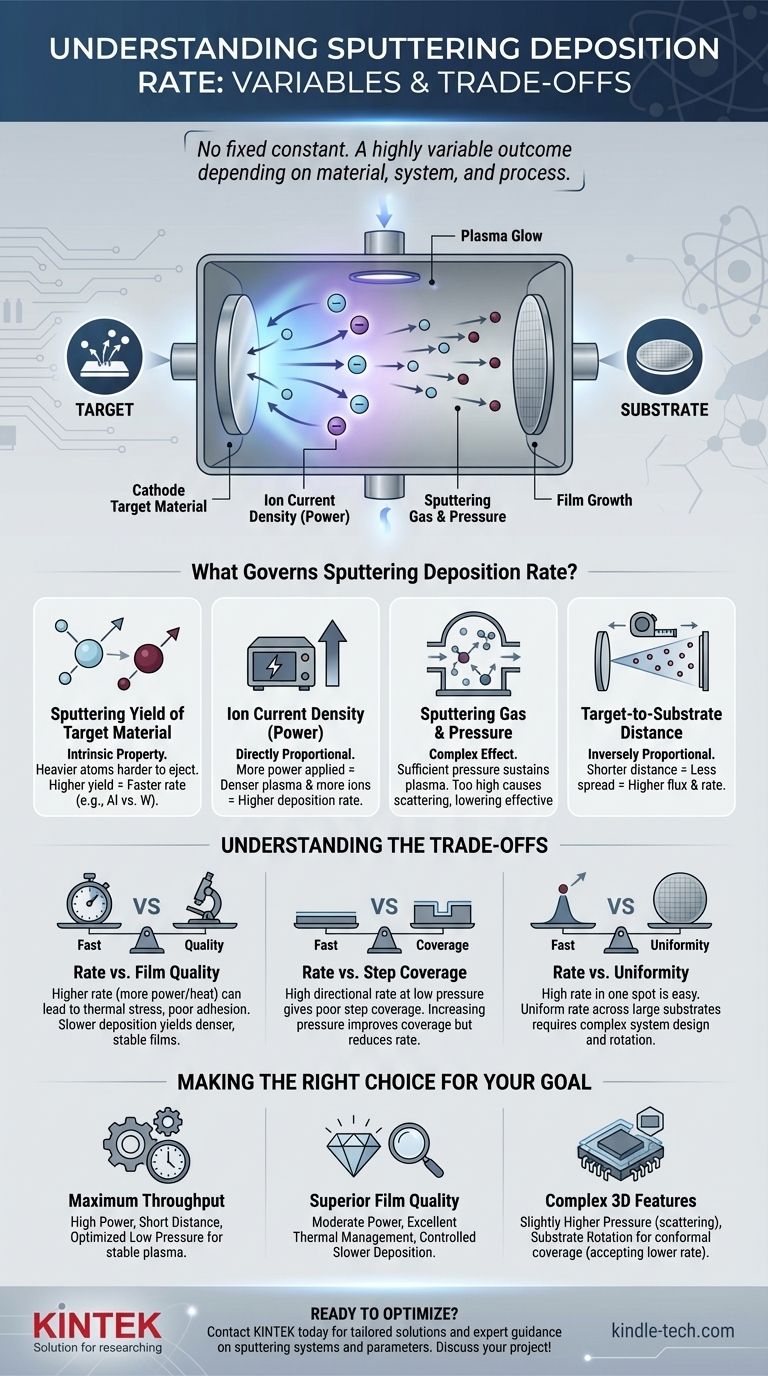

Was bestimmt die Sputter-Abscheidungsrate?

Die Geschwindigkeit, mit der ein Film in einem Sputtersystem wächst, ist ein direktes Ergebnis mehrerer interagierender physikalischer Faktoren. Die Beherrschung Ihres Prozesses bedeutet zu verstehen, wie jeder einzelne manipuliert werden kann.

Die Sputterausbeute des Targetmaterials

Die Sputterausbeute ist der grundlegendste Faktor. Sie definiert die Anzahl der Atome, die von der Targetoberfläche für jedes einzelne hochenergetische Ion, das darauf trifft, ausgestoßen werden.

Diese Ausbeute ist eine intrinsische Eigenschaft des Materials. Schwerere Targetatome (wie Gold oder Wolfram) sind im Allgemeinen schwerer auszustoßen als leichtere (wie Aluminium oder Titan), was unter gleichen Bedingungen zu unterschiedlichen inhärenten Sputterraten führt.

Die Ionenstromdichte am Target

Die Abscheidungsrate ist direkt proportional zur Ionenstromdichte – der Anzahl der Ionen, die pro Sekunde einen bestimmten Bereich des Targets bombardieren.

Mehr Leistung, die an die Kathode (das Target) angelegt wird, erzeugt ein dichteres Plasma, was wiederum den Ionenfluss zum Target erhöht. Einfach ausgedrückt: Mehr Leistung bedeutet eine höhere Abscheidungsrate. Dies ist der häufigste Hebel zur Steuerung der Prozessgeschwindigkeit.

Das Sputtergas und der Kammerdruck

Der Prozess läuft in einer Vakuumkammer ab, die mit einem Inertgas, typischerweise Argon, gefüllt ist. Der Druck dieses Gases spielt eine doppelte Rolle.

Erstens ist ein ausreichender Druck (z. B. 1-100 mTorr) erforderlich, um das Plasma aufrechtzuerhalten, das die Ionen erzeugt. Ist der Druck jedoch zu hoch, kollidieren gesputterte Atome auf ihrem Weg zum Substrat mit vielen Gasmolekülen. Dieser Streueffekt reduziert die Anzahl der direkt ankommenden Atome und senkt dadurch die effektive Abscheidungsrate.

Der Target-Substrat-Abstand

Die Geometrie der Kammer ist entscheidend. Mit zunehmendem Abstand zwischen Target und Substrat nimmt der Fluss der gesputterten Atome, die das Substrat erreichen, ab.

Dies liegt an dem einfachen geometrischen Effekt, dass sich Atome über eine größere Fläche ausbreiten, ähnlich wie ein Taschenlampenstrahl schwächer wird, wenn man ihn weiter von einer Wand entfernt. Ein kürzerer Abstand führt im Allgemeinen zu einer höheren Rate.

Die Kompromisse verstehen

Das Streben nach der maximal möglichen Abscheidungsrate beinhaltet oft Kompromisse in anderen kritischen Bereichen der Filmqualität. Es ist unerlässlich, diese Kompromisse zu verstehen, um das gewünschte Ergebnis zu erzielen.

Rate vs. Filmqualität

Eine aggressive Erhöhung der Abscheidungsrate durch Erhöhung der Leistung erhöht auch die Energie und Wärme, die dem Substrat zugeführt wird. Dies kann zu thermischen Spannungen im Film führen, schlechte Haftung verursachen oder sogar empfindliche Substrate beschädigen. Eine langsamere, kontrolliertere Abscheidung führt oft zu einer dichteren und stabileren Filmstruktur.

Rate vs. Stufenbedeckung

Eine sehr hohe, gerichtete Abscheidungsrate, die bei niedrigem Druck erreicht wird, erzeugt einen "Sichtlinienpfad" für gesputterte Atome. Obwohl schnell, kann dies zu einer schlechten Stufenbedeckung führen, bei der der Film an den Seitenwänden mikroskopischer Merkmale viel dünner ist als auf den Oberflächen. Eine Erhöhung des Drucks kann die Bedeckung durch Streuung der Atome verbessern, dies geht jedoch direkt auf Kosten einer geringeren Abscheidungsrate.

Rate vs. Gleichmäßigkeit

Eine hohe Abscheidungsrate an einer Stelle zu erreichen, ist einfach; eine hohe und gleichmäßige Rate über ein großes Substrat zu erreichen, ist eine erhebliche technische Herausforderung. Das Systemdesign, einschließlich der Magnetronkonfiguration und der Substratrotation, ist entscheidend, um die konkurrierenden Ziele von Geschwindigkeit und Filmdickengleichmäßigkeit in Einklang zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Abscheidungsrate wird durch Ihr primäres Ziel bestimmt. Verwenden Sie diese Richtlinien, um Ihre Prozessentscheidungen zu steuern.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Verwenden Sie hochleistungsfähiges DC-Sputtern für leitfähige Metalle, minimieren Sie den Target-Substrat-Abstand und optimieren Sie den Druck so, dass er gerade hoch genug ist, um ein stabiles Plasma aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf überragender Filmqualität liegt: Verwenden Sie moderate Leistungsstufen, sorgen Sie für ein hervorragendes Wärmemanagement des Substrats und ermöglichen Sie eine langsamere, kontrolliertere Abscheidung, um einen dichten, spannungsarmen Film zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen liegt: Verwenden Sie absichtlich einen etwas höheren Gasdruck, um Streuung zu induzieren, und kombinieren Sie dies mit Substratrotation, um eine konforme Stufenbedeckung zu gewährleisten, wobei Sie akzeptieren müssen, dass dies die Gesamt-Abscheidungsrate reduziert.

Letztendlich geht es bei der Steuerung der Abscheidungsrate darum, diese miteinander verbundenen Prozessvariablen bewusst auszubalancieren, um Ihre spezifischen technischen und wirtschaftlichen Ziele zu erreichen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Abscheidungsrate |

|---|---|

| Targetmaterial (Sputterausbeute) | Intrinsische Eigenschaft; leichtere Metalle (Al) sputtern typischerweise schneller als schwerere (W). |

| Leistung / Ionenstromdichte | Direkt proportional; mehr Leistung = höhere Rate. |

| Gasdruck | Komplexer Effekt; ein zu hoher Druck verursacht Streuung und reduziert die effektive Rate. |

| Target-Substrat-Abstand | Umgekehrt proportional; kürzerer Abstand = höhere Rate. |

Bereit, Ihren Sputterprozess für maximalen Durchsatz, überragende Filmqualität oder perfekte Stufenbedeckung zu optimieren? Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten maßgeschneiderte Lösungen für Ihre spezifischen Laboranforderungen. Wir helfen Ihnen bei der Auswahl des richtigen Systems und der Parameter, um Ihre präzisen Abscheidungsziele zu erreichen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung