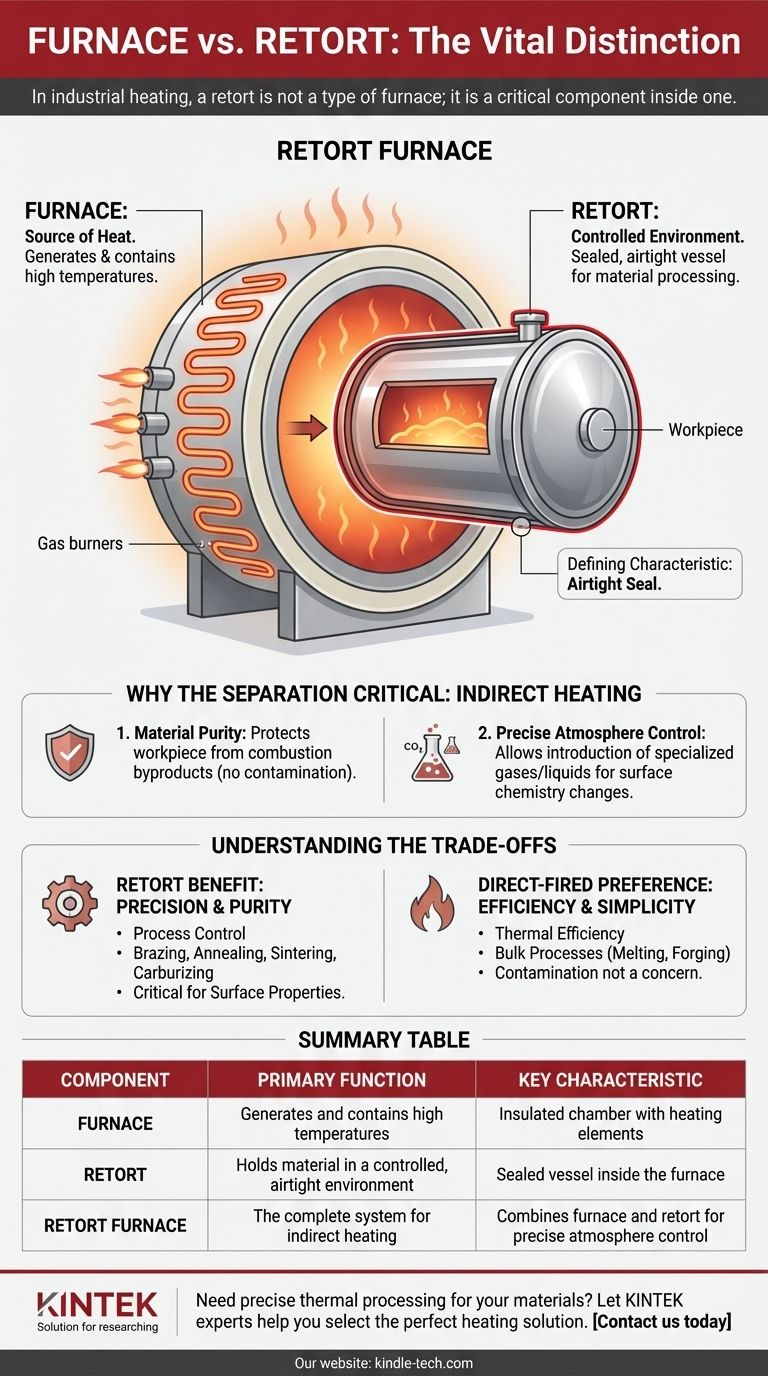

In der industriellen Wärmebehandlung ist eine Retorte keine Art von Ofen; sie ist ein entscheidendes Bauteil in einem solchen. Eine Retorte ist das versiegelte, luftdichte Gefäß, das das zu bearbeitende Material enthält, während der Ofen die umgebende isolierte Kammer ist, die die Wärme liefert. Die Verwirrung entsteht, weil die gesamte Apparatur – der Ofen, der die Retorte enthält – oft als „Retortenofen“ bezeichnet wird.

Die Kernunterscheidung liegt in der Funktion, nicht in der Art. Ein Ofen erzeugt Wärme, während eine Retorte eine kontrollierte, isolierte Umgebung für das Material innerhalb dieser Wärme schafft. Wenn man sich eine Retorte als einen spezialisierten, versiegelten Topf vorstellt, der in einen leistungsstarken Ofen gestellt wird, hilft das, ihre Beziehung zu verdeutlichen.

Die „Retorte“ dekonstruieren

Um den Unterschied zu verstehen, ist es am besten, einen typischen Retortenofen in seine zwei primären Funktionsteile zu zerlegen: den Ofen und die Retorte selbst. Sie arbeiten als System zusammen, um eine indirekte Erwärmung zu erreichen.

Der Ofen: Die Wärmequelle

Die „Ofen“-Komponente ist die äußere Struktur. Ihre einzige Aufgabe ist es, hohe Temperaturen sicher und effizient zu erzeugen und zu halten.

Dieser Teil besteht aus einer stark isolierten Box oder Kammer sowie Heizelementen. Diese Heizelemente sind typischerweise entweder elektrische Widerstandswendeln oder Gasbrenner, die den Raum um die Retorte herum erhitzen.

Die Retorte: Die kontrollierte Umgebung

Die „Retorte“ ist das spezialisierte Gefäß, das im Ofen sitzt. Es ist die Kammer, die das Werkstück oder das wärmebehandelte Material direkt aufnimmt.

Das definierende Merkmal einer Retorte ist, dass sie gasdicht oder „luftdicht“ ist. Diese Abdichtung ist der Grund für ihre Existenz. Je nach Anwendung kann sie als horizontale Röhre oder als vertikale Kammer konzipiert sein.

Warum die Trennung entscheidend ist

Die Trennung zwischen der Wärmequelle (Ofen) und dem Material (in der Retorte) ist der Schlüssel zu dieser Technologie. Diese Methode der indirekten Erwärmung bietet zwei entscheidende Vorteile.

Erstens schützt sie das Werkstück vor den Verbrennungsprodukten, falls der Ofen gasbefeuernd ist. Dies verhindert Kontamination und gewährleistet die Materialreinheit.

Zweitens ermöglicht die versiegelte Retorte eine präzise Atmosphärenkontrolle. Spezialgase (wie Stickstoff, Argon oder Wasserstoff) oder sogar Flüssigkeiten können in die Retorte eingeleitet werden. Diese kontrollierte Atmosphäre kann Oxidation verhindern oder die Oberflächenchemie des Materials aktiv verändern, ein Prozess, der für viele Arten der fortschrittlichen Wärmebehandlung unerlässlich ist.

Die Kompromisse verstehen

Die Entscheidung für einen Retortenofen ist eine Entscheidung, die Kontrolle über andere Faktoren stellt. Dies beinhaltet klare technische Kompromisse im Vergleich zu einfacheren, direkt beheizten Öfen.

Der Vorteil einer Retorte: Präzision und Reinheit

Der Hauptvorteil ist die Prozesskontrolle. Wenn Sie ein Material vor Sauerstoff schützen oder es bei hohen Temperaturen einer bestimmten chemischen Umgebung aussetzen müssen, ist eine Retorte nicht verhandelbar.

Dies ist entscheidend für Anwendungen wie Löten, Glühen empfindlicher Legierungen, Sintern von Pulvermetallen und Einsatzhärten von Stahl, bei denen die Oberflächeneigenschaften des Endprodukts von größter Bedeutung sind.

Die Einschränkung: Thermische Ineffizienz und Komplexität

Die indirekte Beheizung ist von Natur aus weniger energieeffizient. Wärme muss in der Ofenkammer erzeugt werden, auf die Außenwand der Retorte übertragen werden (durch Strahlung und Konvektion) und dann durch die Wand der Retorte geleitet werden, um das Material zu erreichen. Jeder Schritt beinhaltet einen gewissen Wärmeverlust.

Retortenöfen sind aufgrund der Notwendigkeit hochintegrierter Dichtungen und Atmosphärenmanagementsysteme auch komplexer und oft teurer in der Herstellung und Wartung.

Wann direkte Beheizung bevorzugt wird

Für Prozesse, bei denen die Materialkontamination durch die Wärmequelle keine Rolle spielt, ist ein direkt befeuerter Ofen oft die bessere Wahl.

Bei diesen Systemen kommen Flamme und Verbrennungsgase direkt mit dem Material in Kontakt. Dies ist thermisch effizienter und einfacher und eignet sich daher ideal für Massenprozesse wie das Schmelzen von Schrott, das Schmieden großer Brammen oder das Brennen von Keramiken, bei denen keine kontrollierte Atmosphäre erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Unterscheidung ermöglicht es Ihnen, den richtigen industriellen Wärmebehandlungsprozess basierend auf Ihrem spezifischen Ziel auszuwählen. Die Frage lautet nicht „Ofen oder Retorte“, sondern „welche Art von thermischem Prozess benötige ich?“

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und kontrollierter Atmosphäre liegt: Sie benötigen einen Prozess, der eine Retorte verwendet, die in einem Gerät namens Retortenofen oder Muffelofen zu finden ist.

- Wenn Ihr Hauptaugenmerk auf einfacher, großvolumiger Massenerwärmung liegt: Ein direkt befeuerter Ofen ohne Retorte ist wahrscheinlich die effizientere und kostengünstigere Lösung.

Letztendlich ermöglicht Ihnen das Wissen um die Rolle der Retorte, einen Prozess zu wählen, der entweder maximale Effizienz oder exakte chemische Präzision liefert.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsselmerkmal |

|---|---|---|

| Ofen | Erzeugt und hält hohe Temperaturen | Isolierte Kammer mit Heizelementen |

| Retorte | Hält Material in einer kontrollierten, luftdichten Umgebung | Versiegeltes Gefäß im Ofen |

| Retortenofen | Das komplette System für indirekte Erwärmung | Kombiniert Ofen und Retorte für präzise Atmosphärenkontrolle |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien?

Die Wahl der richtigen Ausrüstung ist entscheidend, um die gewünschten Ergebnisse zu erzielen, sei es die Effizienz eines direkt befeuerten Ofens oder die exakte Kontrolle eines Retortensystems. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit Hochleistungsöfen und Retorten, die auf Materialreinheit und Prozesszuverlässigkeit ausgelegt sind.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Heizlösung für Ihre Anwendung unterstützen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

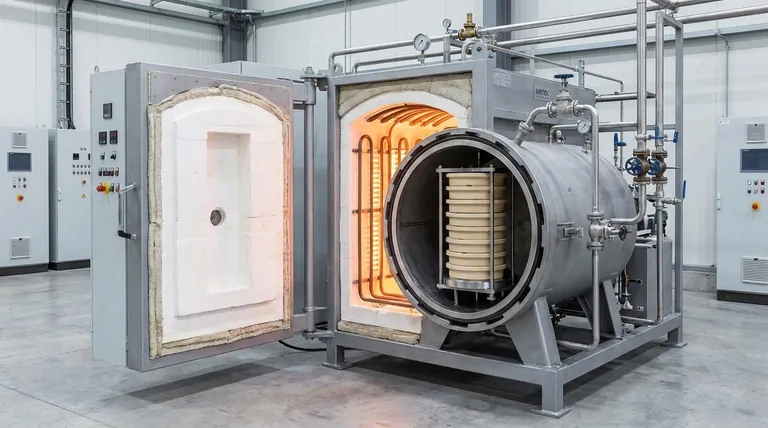

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

Andere fragen auch

- Welche Temperatur kann Graphit aushalten? Das extreme Hitzepotenzial entschlüsseln

- Was sind die Vorteile von Graphitöfen? Erreichen Sie Hochtemperaturpräzision und Reinheit

- Hat Graphit einen Schmelzpunkt? Die extreme Hitzebeständigkeit von Graphit entschlüsselt

- Warum wird Graphit in Öfen verwendet? Erzielen Sie eine überlegene Wärmebehandlung und Energieeffizienz

- Welche Vorteile bietet Graphit? Erschließen Sie überragende Leistung in Hochtemperaturprozessen