Im Kern liegt der Unterschied in der Anwesenheit einer Flüssigkeit. Eine Nasskugelmühle mahlt Materialien in einem flüssigen Medium, typischerweise Wasser oder ein Lösungsmittel, um eine Aufschlämmung (Slurry) zu bilden. Im Gegensatz dazu arbeitet eine Trockenkugelmühle ohne jegliche Flüssigkeit und mahlt das Material in seinem natürlichen, trockenen Zustand. Dieser grundlegende Unterschied bestimmt die Effizienz, die endgültige Partikelgröße und die Eignung des Prozesses für verschiedene Materialien.

Bei der Wahl zwischen Nass- und Trockenmahlung geht es nicht darum, welche Methode universell „besser“ ist, sondern welche für Ihr spezifisches Ziel geeignet ist. Die Nassmahlung ist die überlegene Methode zur Herstellung extrem feiner Partikel und zur Verhinderung der Materialagglomeration, während die Trockenmahlung Prozessvereinfachung bietet, wenn ein trockenes Endprodukt benötigt wird und die ultrafeine Vermahlung nicht das Hauptziel ist.

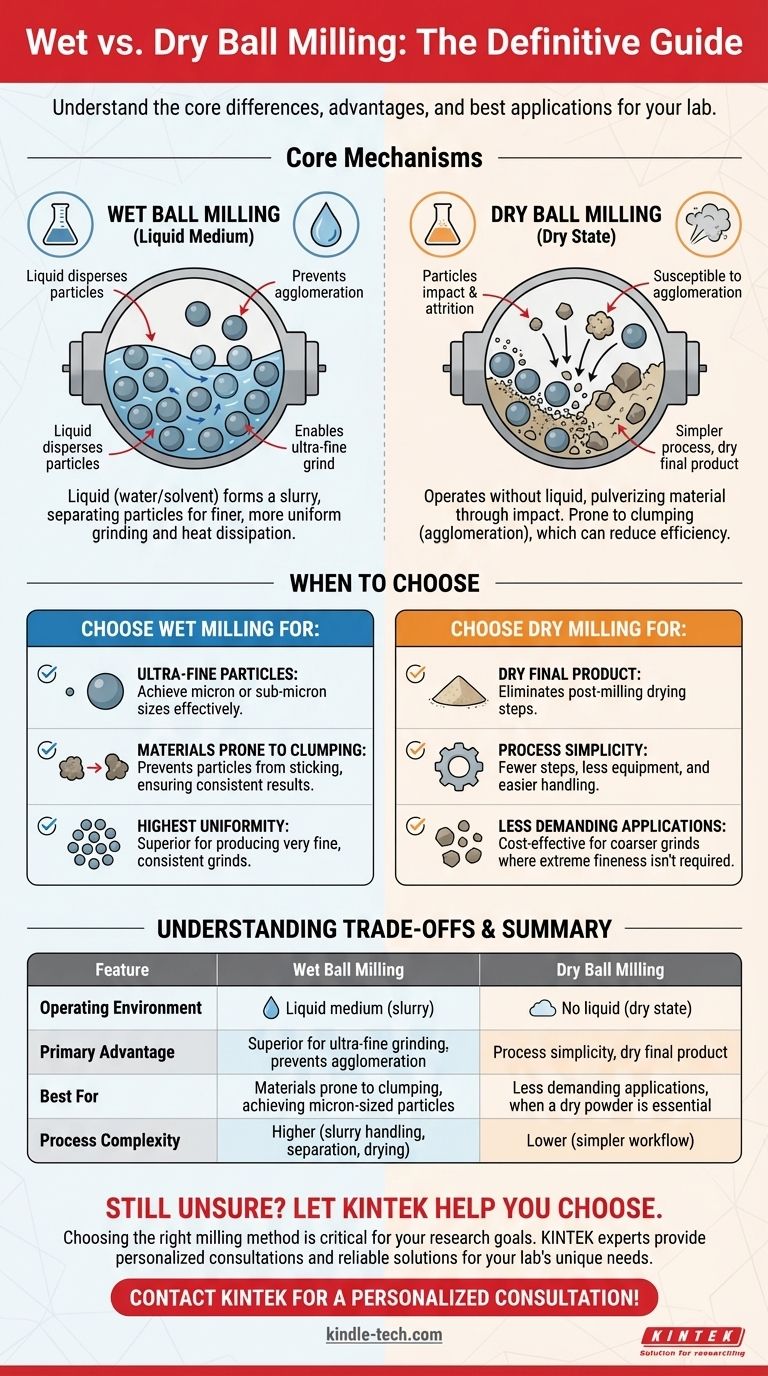

Kernmechanismen: Wie jeder Prozess funktioniert

Die Betriebsumgebung im Inneren der Mühle verändert die Mahldynamik und die Beschaffenheit des Endprodukts grundlegend. Dies zu verstehen, ist der Schlüssel zur Auswahl der richtigen Methode.

Die Rolle der Flüssigkeit bei der Nassmahlung

Bei der Nassmahlung wird das Material mit einer Flüssigkeit vermischt, um eine Aufschlämmung zu erzeugen. Diese Flüssigkeit ist nicht nur ein passiver Füllstoff; sie spielt mehrere entscheidende Rollen.

Das flüssige Medium hilft dabei, die Partikel zu dispergieren und verhindert, dass feine Pulver aufgrund elektrostatischer Kräfte wieder verklumpen (Agglomeration).

Diese ständige Trennung ermöglicht es den Mahlkörpern (den Kugeln), effizient mit einzelnen Partikeln in Kontakt zu kommen, was eine viel feinere und gleichmäßigere Endmahlung ermöglicht. Außerdem hilft sie, die während des Mahlens erzeugte Wärme abzuführen und den Verschleiß der Mühlenkomponenten zu reduzieren.

Die Einfachheit der Trockenmahlung

Die Trockenmahlung ist ein unkomplizierterer Prozess. Das Material wird einfach zusammen mit den Mahlkörpern in die Mühle gegeben und durch Aufprall und Abrasion zerkleinert.

Ohne einen flüssigen Dispergiermittel ist diese Methode anfälliger für Agglomeration, bei der feine Partikel aneinander haften bleiben. Dies kann einen Polstereffekt erzeugen, der die Mahleffizienz reduziert, insbesondere wenn sehr kleine Partikelgrößen angestrebt werden.

Der Hauptvorteil liegt in der Einfachheit, da die Handhabung von Aufschlämmungen und ein zusätzlicher Trocknungsschritt nach dem Mahlen entfallen.

Wann Nass- vs. Trockenmahlung gewählt werden sollte

Die Eigenschaften Ihres Materials und das gewünschte Ergebnis sind die entscheidenden Faktoren. Jede Methode eignet sich unter unterschiedlichen Bedingungen hervorragend.

Nassmahlung für ultrafeine Partikel verwenden

Wenn Ihr Ziel darin besteht, ein Material auf die kleinstmögliche Partikelgröße (in den Mikron- oder Submikronbereich) zu reduzieren, ist die Nassmahlung fast immer die effizientere Wahl.

Die Flüssigkeit verhindert, dass die neu gebrochenen, feinen Partikel wieder zusammenbinden, wodurch der Mahlprozess sie effektiv weiter zerkleinern kann.

Nassmahlung für Materialien verwenden, die zum Verklumpen neigen

Für Materialien mit einer hohen Neigung zur Agglomeration oder zum Zusammenhaften ist die Nassmahlung überlegen. Die Slurry-Umgebung trennt die Partikel physisch und gewährleistet ein gleichmäßiges und effizientes Mahlen.

Trockenmahlung verwenden, wenn ein trockenes Produkt unerlässlich ist

Wenn Ihr nachgeschalteter Prozess ein trockenes Pulver erfordert, erspart die Trockenmahlung den kostspieligen und zeitaufwändigen Schritt der Trocknung einer Aufschlämmung. Dies vereinfacht den gesamten Arbeitsablauf erheblich.

Trockenmahlung für weniger anspruchsvolle Anwendungen verwenden

Wenn extreme Feinheit keine Voraussetzung ist und das Material eine geringe Neigung zum Verklumpen aufweist, ist die Trockenmahlung oft die praktischere und kostengünstigere Methode.

Die Kompromisse verstehen

Die Wahl einer Methode beinhaltet das Abwägen von Effizienz, Komplexität und Kosten. Es gibt keine Einzellösung, die für alle Szenarien passt.

Effizienz und Partikelgröße

Für das Erreichen einer sehr feinen Mahlung ist die Nassmahlung energieeffizienter. Sie überwindet die physikalischen Barrieren der Agglomeration, die den Fortschritt der Größenreduzierung in einer trockenen Umgebung behindern können.

Für eine gröbere Mahlung kann die Trockenmahlung jedoch effizienter sein, da sie die Energie und Zeit für die anschließende Trocknung einspart.

Prozesskomplexität und Kosten

Die Trockenmahlung ist im Grunde ein einfacherer Prozess. Sie umfasst weniger Schritte, weniger Ausrüstung (keine Pumpen, Filter oder Trockner) und eine einfachere Materialhandhabung.

Die Nassmahlung führt Komplexität durch die Aufschlämmungsherstellung, Eindämmung sowie die Trennung und Trocknung nach dem Prozess ein. Dies führt zu höheren anfänglichen Investitionskosten und potenziell höheren Betriebskosten.

Materialverträglichkeit

Die Wahl kann durch das Material selbst bestimmt werden. Einige Materialien können chemisch mit dem flüssigen Medium (insbesondere Wasser) reagieren, was die Trockenmahlung zur einzig gangbaren Option macht.

Die richtige Wahl für Ihr Ziel treffen

Um eine endgültige Entscheidung zu treffen, bewerten Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk darauf liegt, die feinste mögliche Partikelgröße zu erreichen: Die Nasskugelmühle ist die effektivere und effizientere Methode.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und einem trockenen Endprodukt liegt: Die Trockenkugelmühle ist die klare Wahl, vorausgesetzt, das Material agglomeriert nicht stark.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen eines Materials liegt, das klebrig ist oder leicht verklumpt: Die Nasskugelmühle liefert ein viel gleichmäßigeres und erfolgreicheres Ergebnis.

Letztendlich ist die richtige Mahltechnik diejenige, die direkt mit den Eigenschaften Ihres Materials und den spezifischen Anforderungen Ihres Endprodukts übereinstimmt.

Zusammenfassungstabelle:

| Merkmal | Nasskugelmühle | Trockenkugelmühle |

|---|---|---|

| Betriebsumgebung | Flüssiges Medium (Slurry) | Keine Flüssigkeit (Trockenzustand) |

| Hauptvorteil | Überlegen für ultrafeine Vermahlung, verhindert Agglomeration | Prozessvereinfachung, trockenes Endprodukt |

| Am besten geeignet für | Zum Verklumpen neigende Materialien, Erreichen von Partikelgrößen im Mikronbereich | Weniger anspruchsvolle Anwendungen, wenn ein trockenes Pulver unerlässlich ist |

| Prozesskomplexität | Höher (Slurry-Handhabung, Trennung, Trocknung) | Geringer (einfacherer Arbeitsablauf) |

Immer noch unsicher, welche Mahlmethode die beste für Ihr Labor ist?

Die Wahl zwischen Nass- und Trockenkugelschleifen ist entscheidend für die Erreichung Ihrer gewünschten Partikelgröße und die Aufrechterhaltung der Prozesseffizienz. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Laboranforderungen mit fachkundiger Beratung und zuverlässigen Lösungen.

Lassen Sie sich von unseren Experten helfen, die perfekte Kugelmühle für Ihr spezifisches Material und Ihre Anwendung auszuwählen. Wir können Sie zur effizientesten und kostengünstigsten Lösung für Ihre Mahlherausforderungen führen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

- Labor-Planetenkugelmühle Schrank Planetenkugelmühle

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Vibrationslabor-Kugelmühle Mahlmühle Einzeltanktyp

Andere fragen auch

- Was sind die Vorteile der Planetenkugelmühle? Erreichen Sie Hochleistungsschleifen und Materialssynthese

- Wie funktioniert eine Planetenkugelmühle? Nutzung von Hochenergie-Aufprall zur Nanovermahlung

- Was sind die Parameter einer Planetenkugelmühle? Hauptgeschwindigkeit, Zeit und Mahlmedien für perfektes Mahlen

- Was ist das Funktionsprinzip einer Planetenkugelmühle? Entfesseln Sie das energiereiche Mahlen für nanoskalige Ergebnisse

- Welche Auswirkungen hat das Kugelmühlen? Ein tiefer Einblick in die mechanische Legierungsbildung und Materialtransformation