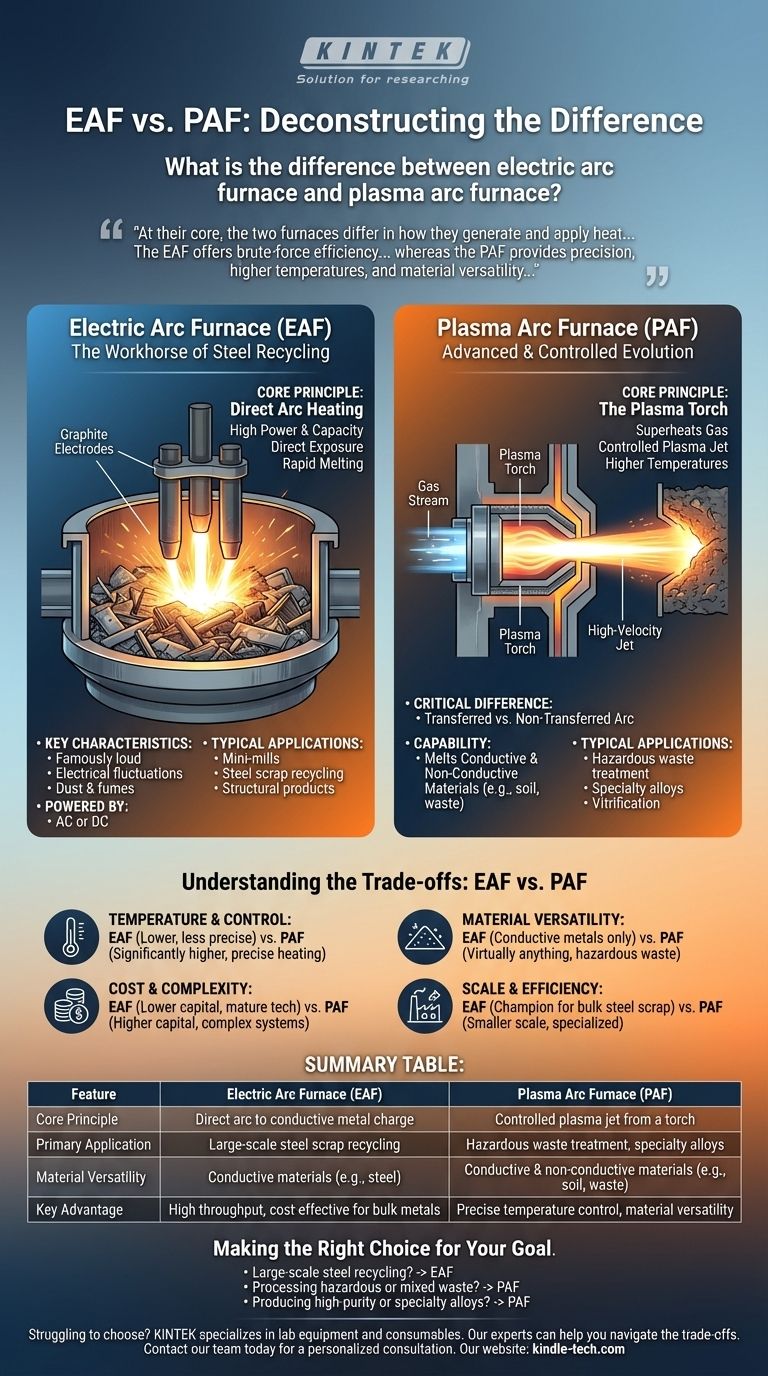

Im Kern unterscheiden sich die beiden Öfen darin, wie sie Wärme erzeugen und anwenden. Ein Elektrolichtbogenofen (EAF) verwendet einen rohen, leistungsstarken elektrischen Lichtbogen zwischen Elektroden und der Metallcharge selbst, was ihn zu einem leistungsstarken Werkzeug zum Schmelzen leitfähiger Materialien wie Stahlschrott macht. Im Gegensatz dazu verwendet ein Plasma-Lichtbogenofen (PAF) einen speziellen Brenner, um einen kontrollierten, eingeschlossenen Strahl aus ionisiertem Gas (Plasma) zu erzeugen, der eine präzisere Temperaturregelung und die Vielseitigkeit bietet, eine breitere Palette von Materialien zu schmelzen, einschließlich nicht-leitfähiger Abfälle.

Obwohl beide Technologien Elektrizität nutzen, um extreme Temperaturen zu erreichen, läuft die Wahl zwischen ihnen auf einen Kompromiss hinaus: Der EAF bietet rohe Effizienz für das großtechnische Metallrecycling, während der PAF Präzision, höhere Temperaturen und Materialvielseitigkeit für spezialisierte industrielle und Umweltanwendungen bietet.

Den Elektrolichtbogenofen (EAF) entschlüsseln

Ein Elektrolichtbogenofen ist das Arbeitstier des modernen Stahlrecyclings, bekannt für seine hohe Leistung und Kapazität. Sein Betrieb basiert auf einem einfachen und leistungsstarken Prinzip.

Das Kernprinzip: Direkte Lichtbogenheizung

In der häufigsten Konfiguration, einem Direktlichtbogenofen, werden massive Graphitelektroden in eine mit Schrottmetall gefüllte Kammer abgesenkt. Ein starker elektrischer Strom erzeugt einen Lichtbogen, der von den Elektroden zur leitfähigen Metallcharge überspringt.

Der Strom fließt durch den Schrott und erzeugt intensive Hitze sowohl durch den Lichtbogen selbst als auch durch den elektrischen Widerstand des Metalls. Diese direkte Exposition schmilzt die Charge schnell und effizient.

Hauptmerkmale von EAFs

EAFs zeichnen sich durch ihre rohe Leistung aus. Der Prozess ist bekanntermaßen laut und erzeugt erhebliche elektrische Schwankungen, Staub und Dämpfe, die umfangreiche Managementsysteme erfordern.

Diese Öfen können entweder mit Wechselstrom (AC) oder Gleichstrom (DC) betrieben werden. DC-EAFs neigen dazu, einen geringeren Elektrodenverbrauch und eine weniger störende Auswirkung auf das Stromnetz zu haben.

Typische Anwendungen

Die Hauptanwendung für EAFs liegt in "Mini-Mühlen" zum Recycling von Stahlschrott. Ihre Fähigkeit, riesige Materialmengen schnell zu schmelzen, macht sie unverzichtbar für die Herstellung neuer Stahlträger, Stangen und anderer Strukturprodukte aus alten Autos, Geräten und Industrieschrott.

Den Plasma-Lichtbogenofen (PAF) verstehen

Ein Plasma-Lichtbogenofen stellt eine fortschrittlichere und kontrolliertere Entwicklung der lichtbogenbasierten Heizung dar. Er erzeugt nicht nur einen Lichtbogen; er erzeugt und nutzt Plasma.

Das Kernprinzip: Der Plasmabrenner

Das Herzstück eines PAF ist der Plasmabrenner, auch Plasmatron genannt. Im Inneren des Brenners wird ein elektrischer Lichtbogen in einem Gasstrom (wie Argon, Stickstoff oder sogar Luft) erzeugt.

Dieser Lichtbogen überhitzt das Gas, entzieht seinen Atomen Elektronen und verwandelt es in einen fokussierten, Hochgeschwindigkeits-Plasmastrahl, der Temperaturen weit über einem Standard-Elektrolichtbogen erreichen kann. Dieser kontrollierte Plasmastrahl wird dann auf das zu schmelzende Material gerichtet.

Der entscheidende Unterschied: Übertragener vs. nicht übertragener Lichtbogen

Plasmabrenner können in zwei Modi betrieben werden, was ihre Fähigkeiten über einen EAF hinaus grundlegend erweitert.

Im übertragenen Lichtbogenmodus stellt der Plasmastrahl einen elektrischen Stromkreis mit einem leitfähigen Chargenmaterial her. Dies ist hoch effizient zum Schmelzen von Metallen und wirkt wie eine super-stabile und fokussierte Version eines DC-EAF.

Im nicht übertragenen Lichtbogenmodus ist der gesamte elektrische Stromkreis im Brenner enthalten. Der Plasmastrahl beschießt das Material einfach mit thermischer Energie, wie ein Hochtemperatur-Lötbrenner. Dies ermöglicht es dem PAF, nicht-leitfähige Materialien wie Erde, Asbest oder medizinische Abfälle zu schmelzen.

Die Kompromisse verstehen: EAF vs. PAF

Die Wahl zwischen diesen Technologien erfordert ein klares Verständnis Ihres Materials, Ihres gewünschten Outputs und Ihres Budgets.

Temperatur und Kontrolle

Ein PAF bietet deutlich höhere und stabilere Temperaturen als ein EAF. Der kontrollierte Plasmastrahl ermöglicht präzises Erhitzen, was entscheidend ist für die Herstellung von Speziallegierungen oder die vollständige Zerstörung gefährlicher Verbindungen.

Materialvielseitigkeit

Dies ist ein entscheidender Unterschied. EAFs werden fast ausschließlich für leitfähige Metalle wie Eisen und Stahl verwendet. PAFs können dank ihrer Fähigkeit zum nicht-übertragenen Lichtbogen praktisch alles verarbeiten, von exotischen Metallen bis hin zu gefährlichen Abfällen, die sie zu einem sicheren, stabilen Glas verglasen können.

Kosten und Komplexität

Die EAF-Technologie ist ausgereifter, verbreiteter und hat im Allgemeinen geringere Investitionskosten für Großbetriebe. PAF-Systeme sind komplexer und erfordern ausgeklügelte Plasmabrenner, Gasmanagementsysteme und Stromversorgungen, was zu höheren Investitions- und Betriebskosten führt.

Maßstab und Effizienz

Für die spezifische Aufgabe des Schmelzens von Massenstahlschrott ist der EAF der unbestrittene Champion in Bezug auf Effizienz und Maßstab. Moderne EAFs können Hunderte von Tonnen Stahl in weniger als einer Stunde verarbeiten. PAFs sind typischerweise kleiner und werden für spezialisiertere, höherwertige oder gefährlichere Anwendungen eingesetzt, bei denen rohe Gewalt weniger wichtig ist als Präzision.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich ist der Ofen ein Werkzeug, und Sie müssen das richtige für die jeweilige Aufgabe auswählen.

- Wenn Ihr Hauptaugenmerk auf dem großtechnischen Stahlrecycling liegt: Der EAF ist der Industriestandard und bietet unübertroffenen Durchsatz und Kosteneffizienz für diese spezifische Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung gefährlicher oder gemischter Abfälle liegt: Der PAF ist die überlegene Technologie, die in der Lage ist, eine breite Palette nicht-leitfähiger Materialien sicher zu zerstören und zu verglasen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner oder spezieller Legierungen liegt: Der PAF bietet die präzise Temperatur- und Atmosphärenkontrolle, die für hochwertige, empfindliche metallurgische Prozesse erforderlich ist.

Die Wahl der richtigen Ofentechnologie ist der erste Schritt zur Gewährleistung eines effizienten, sicheren und wirtschaftlich tragfähigen Industrieprozesses.

Zusammenfassungstabelle:

| Merkmal | Elektrolichtbogenofen (EAF) | Plasma-Lichtbogenofen (PAF) |

|---|---|---|

| Kernprinzip | Direkter Lichtbogen zur leitfähigen Metallcharge | Kontrollierter Plasmastrahl von einem Brenner |

| Hauptanwendung | Großtechnisches Stahlschrottrecycling | Behandlung gefährlicher Abfälle, Speziallegierungen |

| Materialvielseitigkeit | Leitfähige Materialien (z.B. Stahl) | Leitfähige & nicht-leitfähige Materialien (z.B. Erde, Abfall) |

| Hauptvorteil | Hoher Durchsatz, kostengünstig für Massenmetalle | Präzise Temperaturregelung, Materialvielseitigkeit |

Fällt es Ihnen schwer, die richtige Ofentechnologie für Ihre spezifischen Materialien und Ziele zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Experten können Ihnen helfen, die Kompromisse zwischen roher Effizienz und präziser Kontrolle zu navigieren, um die perfekte Lösung für Ihr Metallrecycling, die Verarbeitung gefährlicher Abfälle oder die Herstellung von Speziallegierungen zu finden. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und stellen Sie sicher, dass Ihr Prozess effizient, sicher und wirtschaftlich tragfähig ist.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Arten von Induktionsschmelzöfen? Kernlos, Kanal und VIM erklärt

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Was ist RF-Magnetronsputtern? Ein Leitfaden zur Abscheidung isolierender Dünnschichten

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten