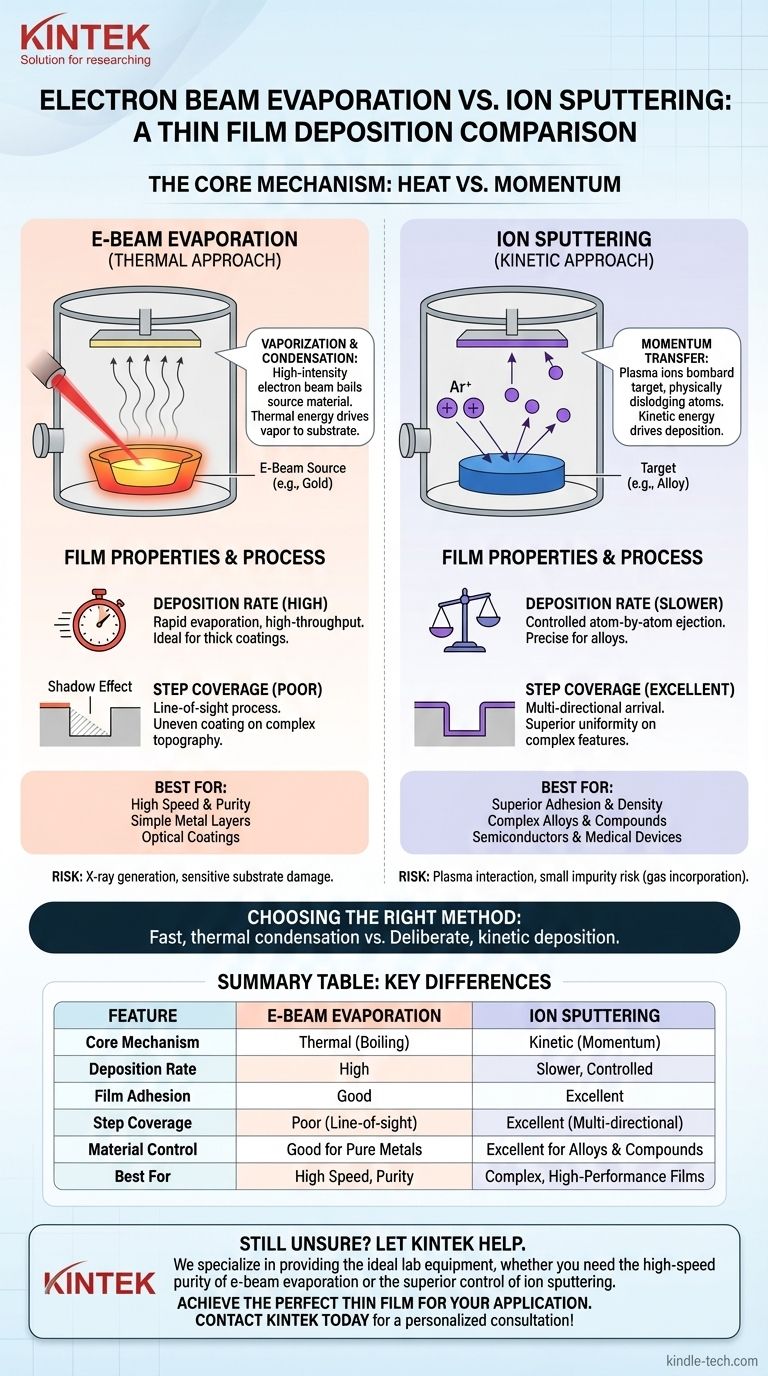

Im Kern liegt der Unterschied zwischen Elektronenstrahlverdampfung und Ionenzerstäubung in der Physik, die verwendet wird, um Material von einer Quelle zu Ihrem Substrat zu bewegen. Die E-Beam-Verdampfung ist ein thermischer Prozess, der einen fokussierten Elektronenstrahl verwendet, um ein Quellmaterial zu verdampfen, wodurch ein Dampf entsteht, der auf dem Substrat kondensiert. Die Ionenzerstäubung ist ein kinetischer Prozess, der ein Plasma verwendet, um Gas-Ionen zu beschleunigen, die dann physikalisch Atome von einem Quelltarget wie mikroskopische Billardkugeln abschlagen.

Die Wahl zwischen diesen Methoden ist keine Frage, welche "besser" ist, sondern welche genau für Ihr Ziel geeignet ist. Die Verdampfung zeichnet sich durch eine schnelle, hochreine Abscheidung für einfachere Strukturen aus, während die Zerstäubung eine überlegene Kontrolle, Dichte und Haftung für komplexe, hochleistungsfähige Schichten bietet.

Der Kernmechanismus: Hitze vs. Impuls

Das Verständnis, wie jeder Prozess Atome aus dem Quellmaterial freisetzt, ist der Schlüssel zum Verständnis aller nachfolgenden Unterschiede in der Filmqualität und Anwendung.

Wie die E-Beam-Verdampfung funktioniert (Der thermische Ansatz)

In einem E-Beam-System wird ein hochintensiver Elektronenstrahl erzeugt und magnetisch so geführt, dass er ein Quellmaterial (wie Gold oder Titan) trifft, das in einem Tiegel in einer Hochvakuumkammer gehalten wird.

Diese intensive Energieübertragung erhitzt das Material schnell über seinen Schmelz- und Siedepunkt hinaus, wodurch es verdampft (oder sublimiert).

Diese verdampften Atome bewegen sich auf einem geraden, direkten Sichtweg, bis sie auf das kühlere Substrat treffen, wo sie kondensieren und einen Dünnfilm bilden. Die Energie dieser ankommenden Atome ist relativ gering und wird durch die thermische Energie (typischerweise 0,1-0,5 eV) bestimmt.

Wie die Ionenzerstäubung funktioniert (Der kinetische Ansatz)

Die Zerstäubung beginnt mit der Einführung eines Inertgases, fast immer Argon, in die Vakuumkammer und der Erzeugung eines Plasmas.

Ein elektrisches Feld beschleunigt die positiven Argon-Ionen aus dem Plasma, wodurch sie ein "Target" bombardieren, das aus dem gewünschten Beschichtungsmaterial besteht.

Dieser Zusammenstoß ist ein reines Impulsübertragungsereignis. Der Aufprall hat genug Kraft, um Atome vom Target abzulösen oder zu "zerstäuben". Diese ausgestoßenen Atome haben eine viel höhere kinetische Energie (1-10 eV) und bewegen sich durch die Kammer, um sich auf dem Substrat abzulagern.

Wesentliche Unterschiede in Prozess und Filmqualität

Der grundlegende Unterschied zwischen einem thermischen und einem kinetischen Prozess führt zu signifikanten und vorhersehbaren Variationen im endgültigen Dünnfilm.

Filmhaftung und Dichte

Die Zerstäubung erzeugt Filme mit deutlich besserer Haftung und höherer Dichte. Die höhere kinetische Energie der zerstäubten Atome ermöglicht es ihnen, mit genügend Kraft auf die Substratoberfläche aufzutreffen, um die Bindung zu verbessern und sich zu einer dichteren, fester gepackten Struktur anzuordnen.

Verdampfte Filme, die aus Atomen mit geringerer Energie gebildet werden, die sanft kondensieren, sind oft poröser und haben eine schwächere Haftung am Substrat.

Abscheidungsrate

Die E-Beam-Verdampfung bietet im Allgemeinen viel höhere Abscheidungsraten. Sie ist in der Lage, große Materialmengen sehr schnell zu verdampfen, was sie für dicke Beschichtungen oder die Hochdurchsatzfertigung, wie z. B. bei der Beschichtung optischer Linsen, äußerst effizient macht.

Die Zerstäubung ist ein langsamerer, bewussterer Prozess, da Atome einzeln durch Bombardierung ausgestoßen werden.

Stufenbedeckung und Gleichmäßigkeit

Die Zerstäubung bietet eine überlegene "Stufenbedeckung", was bedeutet, dass sie Oberflächen mit komplexer Topographie, wie z. B. Gräben in einem Halbleiterwafer, gleichmäßiger beschichten kann. Der höhere Kammerdruck und die Streuereignisse bedeuten, dass Atome aus mehreren Winkeln auf das Substrat treffen.

Die E-Beam-Verdampfung ist ein strenger Sichtlinienprozess. Jeder Teil des Substrats, der sich im "Schatten" relativ zur Quelle befindet, wird nicht beschichtet, was zu einer schlechten Stufenbedeckung führt.

Prozesskontrolle

Die Zerstäubung ermöglicht eine extrem präzise Kontrolle über Filmdicke und -zusammensetzung. Die Abscheidungsrate ist stabil und steht in direktem Zusammenhang mit der auf das Target ausgeübten Leistung. Dies macht sie ideal für die Abscheidung komplexer Legierungen oder Verbindungen, bei denen die Aufrechterhaltung der Stöchiometrie entscheidend ist.

Die Kontrolle der Verdampfungsrate in einem E-Beam-System kann schwieriger sein, da sie empfindlich auf die Position des Strahls und Leistungsschwankungen reagiert.

Verständnis der Kompromisse und Einschränkungen

Keine der Technologien ist eine Universallösung. Das Verständnis ihrer inhärenten Nachteile ist entscheidend für eine fundierte Entscheidung.

Materialkompatibilität

Die E-Beam-Verdampfung eignet sich hervorragend für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, wie z. B. hochschmelzenden Metallen und Keramiken, die sich nur schwer effektiv zerstäuben lassen.

Die Zerstäubung ist vielseitiger für die Herstellung von Filmen aus Legierungen oder Verbindungen. Sie können ein vorlegiertes Target verwenden oder von mehreren Targets gleichzeitig zerstäuben, um eine gewünschte Zusammensetzung mit hoher Präzision zu erreichen.

Substratschäden und Erwärmung

Der intensive Elektronenstrahl erzeugt Sekundärstrahlung, einschließlich Röntgenstrahlen, die empfindliche elektronische Komponenten oder Polymere beschädigen können. Es gibt auch erhebliche Strahlungswärme vom geschmolzenen Quellmaterial.

Die Zerstäubung beinhaltet eine direkte Plasmawechselwirkung mit dem Substrat, die durch Ionenbombardement einige Oberflächenschäden verursachen kann. Das Plasma trägt auch zur Substraterwärmung bei.

Reinheit und Kontamination

Die E-Beam-Verdampfung kann Filme von sehr hoher Reinheit erzeugen, da nur das Quellmaterial erhitzt wird, wodurch die Ausgasung von den Kammerwänden minimiert wird.

Zerstäubte Filme bergen ein geringes Risiko, dass das Zerstäubungsgas (z. B. Argon) in die Filmstruktur eingeschlossen wird, was seine Eigenschaften verändern kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl sollte sich ausschließlich nach den erforderlichen Eigenschaften Ihres endgültigen Dünnfilms richten.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsgeschwindigkeit für optische Beschichtungen oder einfache Metallschichten liegt: Die E-Beam-Verdampfung ist oft die kostengünstigste und effizienteste Methode.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Filmhaftung, Dichte und Gleichmäßigkeit für Halbleiter, Hartbeschichtungen oder medizinische Geräte liegt: Die Zerstäubung ist die definitive Wahl für Hochleistungsanwendungen.

- Wenn Sie die präzise Zusammensetzung einer komplexen Legierung oder eines Verbundmaterials beibehalten müssen: Die Zerstäubung bietet eine weitaus überlegene Kontrolle und Wiederholbarkeit.

- Wenn Sie eine komplexe Oberfläche mit Merkmalen wie Gräben oder Vias beschichten müssen: Die Fähigkeit der Zerstäubung, aus mehreren Winkeln zu beschichten, verschafft ihr einen deutlichen Vorteil bei der Stufenbedeckung.

Letztendlich hängt Ihre Entscheidung davon ab, ob Sie sich für einen schnellen, thermischen Kondensationsprozess oder einen bewussten, hochenergetischen kinetischen Abscheidungsprozess entscheiden.

Zusammenfassungstabelle:

| Merkmal | E-Beam-Verdampfung | Ionenzerstäubung |

|---|---|---|

| Kernmechanismus | Thermisch (Verdampfung durch Elektronenstrahl) | Kinetisch (Impulsübertragung durch Ionenbombardement) |

| Am besten geeignet für | Hohe Geschwindigkeit, hohe Reinheit, einfache Beschichtungen | Überlegene Haftung, Dichte, komplexe Beschichtungen |

| Abscheidungsrate | Hoch | Langsamer, kontrollierter |

| Filmhaftung | Gut | Ausgezeichnet |

| Stufenbedeckung | Schlecht (Sichtlinie) | Ausgezeichnet (Multidirektional) |

| Materialkontrolle | Gut für reine Metalle | Ausgezeichnet für Legierungen & Verbindungen |

Sind Sie noch unsicher, welche Abscheidungsmethode für Ihr Projekt die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung, egal ob Sie die Hochgeschwindigkeitsreinheit eines E-Beam-Verdampfungssystems oder die überlegene Kontrolle eines Ionenzerstäubungssystems für Halbleiter, medizinische Geräte oder fortgeschrittene Forschung benötigen. Lassen Sie uns Ihnen helfen, den perfekten Dünnfilm für Ihre Anwendung zu erzielen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist das Prinzip der physikalischen Gasphasenabscheidung? Ein Leitfaden zum PVD-Verfahren

- Warum benötigen wir ein Vakuum für die Dünnschichtabscheidung? Um Reinheit, Haftung und Prozesskontrolle zu gewährleisten

- Was sind die verschiedenen Arten von Verdampfern in der Lebensmitteltechnik? Wählen Sie das richtige System für Ihr Produkt

- Was ist die thermische Verdampfungsmethode? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist der Unterschied zwischen Elektronenstrahl- und thermischer Verdampfung? Wählen Sie die richtige PVD-Methode für Ihre Materialien

- Was ist die thermische Verdampfungsmethode in Dünnschichten? Ein Leitfaden zur einfachen, kostengünstigen PVD

- Wie funktioniert ein Elektronenstrahlverdampfer? Erreichen Sie hochreine Dünnschichtabscheidung

- Welcher Parameter beeinflusst die Dünnschichtbildung bei der thermischen Verdampfung? Beherrschen Sie die Schlüsselvariablen für überlegene Schichten