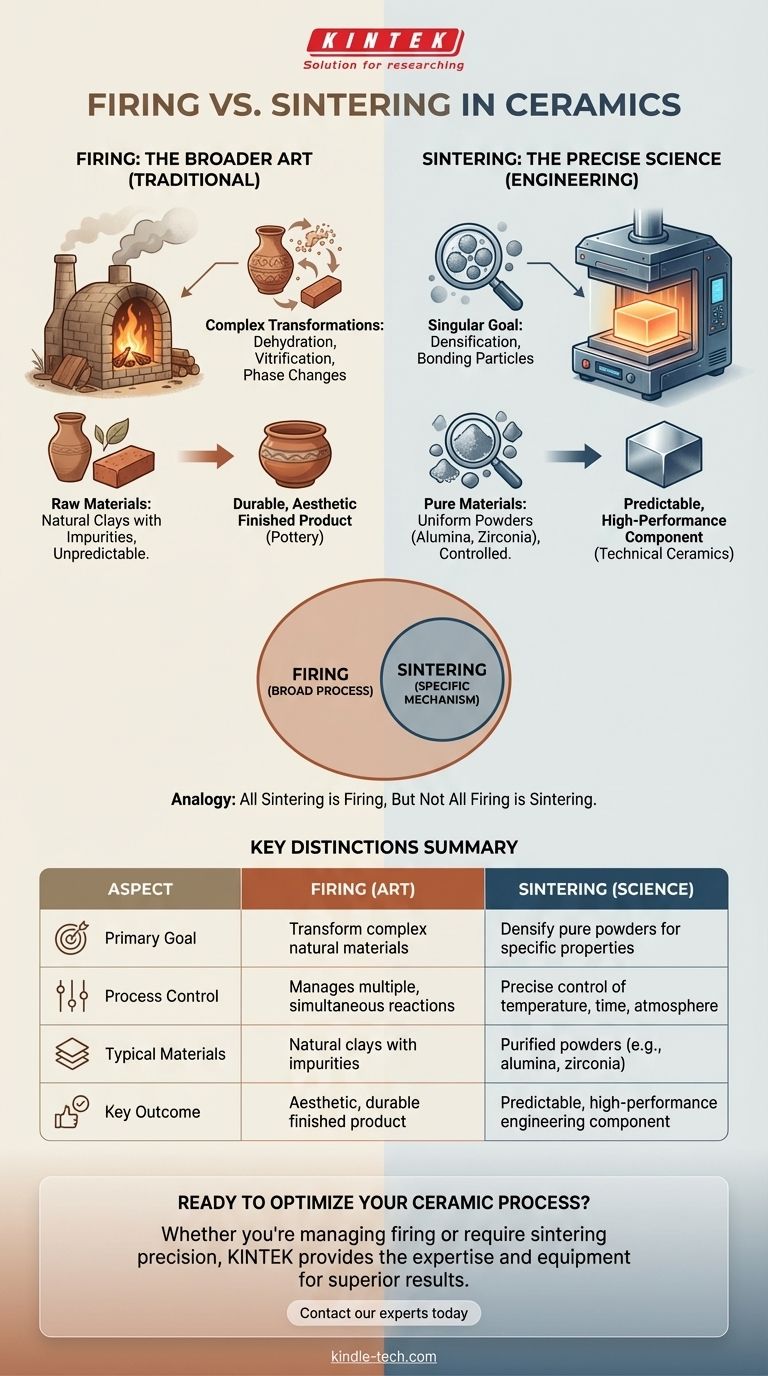

In der Welt der Keramik werden die Begriffe Brennen und Sintern oft synonym verwendet, doch sie stellen einen entscheidenden Unterschied in der Prozesskontrolle und Absicht dar. Brennen ist ein umfassender, traditioneller Begriff für die Erhitzung keramischer Materialien, insbesondere komplexer natürlicher Tone. Sintern hingegen ist ein spezifischer, wissenschaftlich definierter Prozess zur Verdichtung eines Pulverpresslings unter streng kontrollierten Bedingungen und ist technisch gesehen eine Art des Brennens.

Der Kernunterschied liegt in Komplexität und Kontrolle. Stellen Sie sich das Brennen als die umfassende Kunst vor, ein komplexes Material wie Naturton zu erhitzen, wobei viele chemische und physikalische Veränderungen gleichzeitig stattfinden. Sintern ist die präzise Wissenschaft, ein reines Material durch das Verschmelzen von Partikeln zu konstruieren, um spezifische, reproduzierbare Eigenschaften zu erzielen.

Was ist Brennen? Die umfassendere Kunst

Brennen ist am besten als allgemeiner Begriff für die Wärmebehandlung zu verstehen, die einen rohen Keramikkörper in ein haltbares, fertiges Produkt verwandelt. Es umfasst eine ganze Reihe von Veränderungen, nicht nur einen einzigen Mechanismus.

Ein Prozess der Transformation

Wenn ein traditionelles Keramikstück gebrannt wird, durchläuft es mehrere gleichzeitige Reaktionen. Dazu gehören Wasserentzug (Dehydrierung), das Ausbrennen organischer Stoffe, Phasenumwandlungen von Mineralien und die Glasbildung (Vitrification).

Die Komplexität natürlicher Materialien

Der Begriff „Brennen“ ist in der Töpferei und traditionellen Keramik am gebräuchlichsten, gerade weil die Rohmaterialien, wie natürliche Tone, chemisch komplex sind. Sie enthalten eine Mischung aus verschiedenen Mineralien und Verunreinigungen, die unvorhersehbar reagieren. Brennen ist der Prozess, diese gesamte komplexe Transformation zu steuern.

Was ist Sintern? Die präzise Wissenschaft

Sintern ist der spezifische Mechanismus, bei dem thermische Energie genutzt wird, um Partikel miteinander zu verbinden, den Leerraum (Porosität) zwischen ihnen zu reduzieren und die Dichte des Materials zu erhöhen. Dies ist der dominierende Prozess bei der Herstellung von Hochleistungs- und technischen Keramiken.

Das Ziel ist reine Verdichtung

Im Gegensatz zum vielschichtigen Prozess des Tonbrennens ist das primäre Ziel des Sinterns einzigartig: die Verdichtung. Der Prozess beinhaltet die Bewegung von Atomen über die Grenzen benachbarter Partikel hinweg, wodurch „Hälse“ entstehen, die wachsen, bis die einzelnen Partikel zu einer festen, kohärenten Masse verschmelzen.

Kontrolle ist entscheidend

Sintern wird mit Materialwissenschaft und -technik in Verbindung gebracht. Es beginnt mit hochreinen, gleichmäßigen Pulvern (wie Aluminiumoxid oder Zirkonoxid) und verwendet präzise kontrollierte Parameter – Temperatur, Zeit und Atmosphäre – um ein vorhersehbares Ergebnis und spezifische technische Eigenschaften wie außergewöhnliche Härte oder elektrischen Widerstand zu erzielen.

Den entscheidenden Unterschied verstehen

Obwohl verwandt, beschreiben die beiden Begriffe unterschiedliche Ebenen des wissenschaftlichen Verständnisses und der Kontrolle über den Prozess. Eine einfache Analogie hilft, die Beziehung zu verdeutlichen.

Alles Sintern ist Brennen, aber nicht alles Brennen ist Sintern

Sintern ist ein spezifischer, definierbarer Mechanismus, der während eines Brennprozesses auftritt. Ein Brennprozess kann jedoch viele andere Mechanismen außer dem Sintern umfassen. Es ist wie ein Quadrat, das eine Art Rechteck ist, aber nicht alle Rechtecke sind Quadrate.

Traditionelle vs. technische Keramik

Diese Unterscheidung folgt oft der Art der hergestellten Keramik. Töpfer brennen ihren Ton, um Kunst zu schaffen. Werkstoffingenieure sintern Zirkonoxidpulver, um eine Hochleistungsklinge herzustellen. Die Sprache spiegelt den Unterschied zwischen der Verwaltung eines komplexen natürlichen Systems und der Konstruktion eines gereinigten Systems wider.

Häufige Fehler vermeiden

Die Verwechslung dieser Begriffe kann zu einem Missverständnis Ihres Materials und Prozesses führen, was zu fehlgeschlagenen Ergebnissen führt.

Anwendung von Sinterprinzipien auf Ton

Man kann nicht einfach ein Sintertemperaturprofil für reines Aluminiumoxid auf einen natürlichen Steingutton anwenden. Die komplexe Zusammensetzung des Tons, einschließlich Flussmittel und Verunreinigungen, bedeutet, dass er bei Temperaturen schmilzt oder sich verformt, bei denen eine technische Keramik gerade erst beginnt, sich zu verdichten.

Die „Brenn“-Aspekte des Sinterns ignorieren

Selbst in einem hochkontrollierten Sinterprozess können andere brennbezogene Phänomene auftreten. Unerwünschte chemische Reaktionen mit der Ofenatmosphäre oder das Ausbrennen von Bindemitteln sind Teil des gesamten thermischen Prozesses, der für den Erfolg gesteuert werden muss.

Wie Sie dies auf Ihren Prozess anwenden

Die Wahl des richtigen Denkmodells – Brennen oder Sintern – hängt vollständig von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf künstlerischer Töpferei oder traditioneller Keramik liegt: Denken Sie in Bezug auf Brennen. Ihr Ziel ist es, eine komplexe Reihe von Reaktionen in einem natürlichen Material geschickt zu steuern, um eine gewünschte Ästhetik zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Hochleistungskomponente liegt: Denken Sie in Bezug auf Sintern. Ihr Ziel ist es, präzise Kontrolle über reine Materialien zu nutzen, um spezifische, reproduzierbare und messbare physikalische Eigenschaften zu erzielen.

Letztendlich ist das Verständnis, ob Sie die umfassende Kunst des Brennens oder die präzise Wissenschaft des Sinterns praktizieren, der erste Schritt zur Beherrschung Ihres Keramikmaterials.

Zusammenfassungstabelle:

| Aspekt | Brennen (Kunst) | Sintern (Wissenschaft) |

|---|---|---|

| Primäres Ziel | Komplexe Naturmaterialien (z.B. Ton) umwandeln | Reine Pulver für spezifische Eigenschaften verdichten |

| Prozesskontrolle | Steuert mehrere, gleichzeitige Reaktionen | Präzise Kontrolle von Temperatur, Zeit, Atmosphäre |

| Typische Materialien | Natürliche Tone mit Verunreinigungen | Gereinigte Pulver (z.B. Aluminiumoxid, Zirkonoxid) |

| Schlüsselergebnis | Ästhetisches, haltbares Endprodukt | Vorhersehbare, hochleistungsfähige technische Komponente |

Bereit, Ihren Keramikprozess zu optimieren? Egal, ob Sie die komplexen Reaktionen des Brennens natürlicher Tone steuern oder die Präzision des Sinterns für fortschrittliche Materialien benötigen, KINTEK verfügt über das Know-how und die Ausrüstung, um Ihren Erfolg zu sichern. Als Ihr spezialisierter Partner für Laborgeräte und Verbrauchsmaterialien bieten wir die präzisen thermischen Lösungen und die fachkundige Unterstützung, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Wie veränderte sich das Design von Muffelöfen mit dem Aufkommen von elektrischen Heizelementen? Die Entwicklung zu Präzision und Reinheit

- Ist ein Muffelofen ein Vakuumofen? Die Wahl der richtigen Hochtemperaturlösung für Ihr Labor

- Bei welcher Temperatur sollte ein Ofen betrieben werden? Von Wohnkomfort bis hin zu industriellen Prozessen

- Wie funktioniert ein Hochtemperatur-Muffelofen? Erreicht kontaminationsfreie, gleichmäßige Erwärmung

- Was sind die Hauptkomponenten eines Hochtemperatur-Muffelofens? Ein Leitfaden zu den Kernsystemen