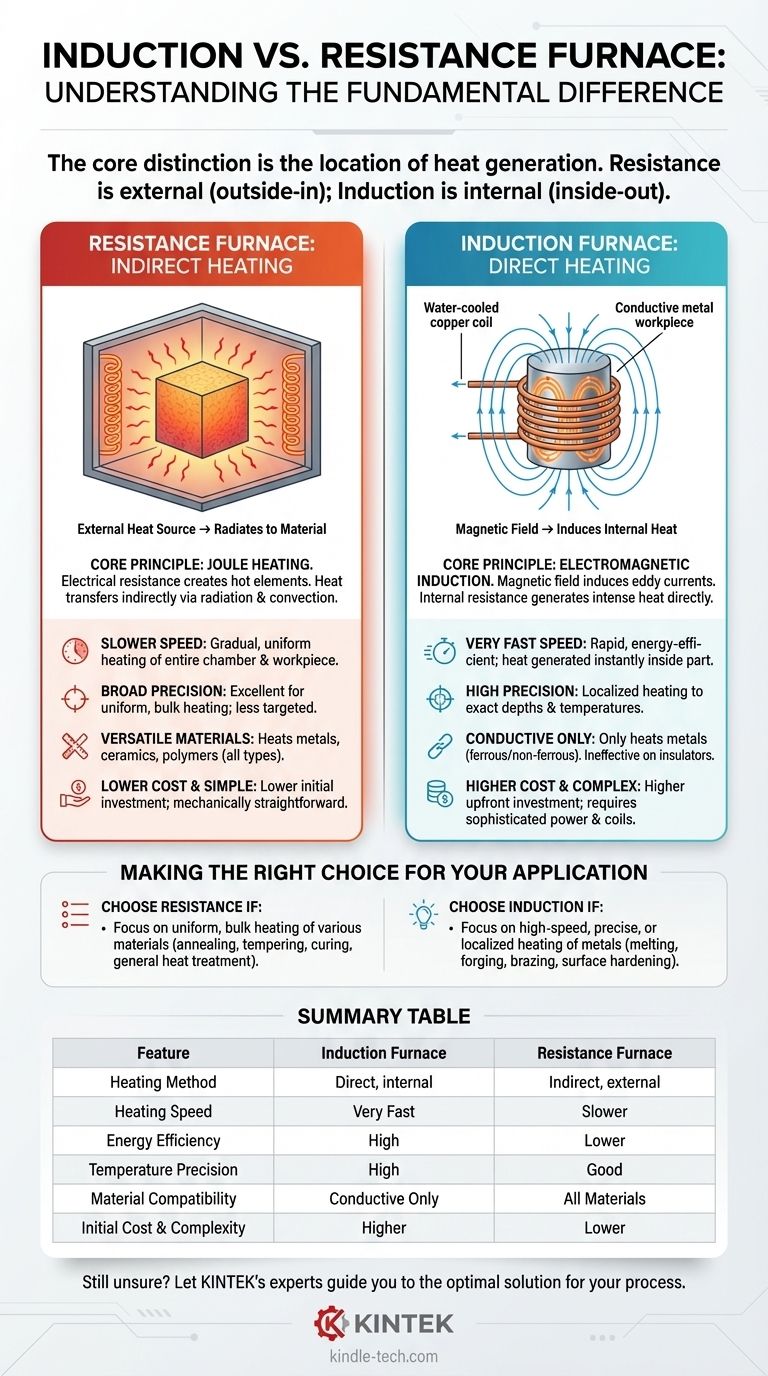

Der grundlegende Unterschied zwischen Induktions- und Widerstandsofen liegt darin, wie sie Wärme erzeugen. Ein Widerstandsofen verwendet Heizelemente, die heiß werden und die Wärme indirekt durch Strahlung und Konvektion auf das Material übertragen, ähnlich wie ein herkömmlicher Backofen. Im Gegensatz dazu verwendet ein Induktionsofen ein Magnetfeld, um die Wärme direkt im Material selbst zu erzeugen, ohne dass ein physischer Kontakt erforderlich ist.

Der Kernunterschied liegt im Ort der Wärmeerzeugung. Widerstandsheizung ist extern und erwärmt das Material von außen nach innen. Induktionserwärmung ist intern und nutzt die Eigenschaften des Materials selbst, um Wärme von innen nach außen zu erzeugen. Dieser eine Unterschied bestimmt ihre Geschwindigkeit, Effizienz und die idealen Anwendungen.

Wie Widerstandsofen funktionieren: Die indirekte Heizmethode

Widerstandsofen sind eine grundlegende Technologie in der Wärmebehandlung und werden wegen ihrer Einfachheit und Vielseitigkeit geschätzt. Sie arbeiten nach einem unkomplizierten und zuverlässigen Prinzip.

Das Kernprinzip: Joulesche Wärme

Ein Widerstandsofen funktioniert, indem ein starker elektrischer Strom durch ein Material mit hohem Widerstand, das als Heizelement bezeichnet wird, geleitet wird.

Gemäß dem ersten Jouleschen Gesetz führt dieser Widerstand gegen den Stromfluss dazu, dass das Element extrem heiß wird. Dies ist dasselbe Prinzip, das einen Toaster oder eine elektrische Herdplatte funktionieren lässt.

Wärmeübertragungsmechanismus

Die heißen Elemente, die typischerweise entlang der Wände der Ofenkammer angeordnet sind, erhitzen das Zielmaterial indirekt.

Die Wärme wird durch eine Kombination aus thermischer Strahlung von den heißen Elementen und Konvektion auf das Werkstück übertragen, wenn die Luft oder Atmosphäre im Ofen erwärmt wird und zirkuliert.

Hauptmerkmale

Diese indirekte Methode führt zu einem langsameren, allmählicheren Heizprozess. Die gesamte Ofenkammer und das gesamte Werkstück müssen gemeinsam auf die Zieltemperatur gebracht werden, um ein gründliches und gleichmäßiges Durchheizen zu gewährleisten.

Wie Induktionsofen funktionieren: Die direkte Heizmethode

Die Induktionserwärmung ist ein fortschrittlicherer, Hochgeschwindigkeitsprozess, der die Prinzipien des Elektromagnetismus nutzt, um Energie mit bemerkenswerter Präzision und Effizienz zuzuführen.

Das Kernprinzip: Elektromagnetische Induktion

Ein Induktionsofen verwendet eine wassergekühlte Kupferspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird.

Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule. Wenn ein elektrisch leitfähiges Werkstück (wie ein Stück Stahl) in dieses Feld gebracht wird, induziert das Feld starke elektrische Ströme, sogenannte Wirbelströme, die im Metall fließen.

Direkte und berührungslose Erwärmung

Der eigene interne Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt intensive und schnelle Wärme.

Entscheidend ist, dass die Wärme im Werkstück selbst erzeugt wird. Es gibt keine externen Heizelemente, und die Spule bleibt kühl. Es ist eine saubere, berührungslose Methode der Energieübertragung.

Die Kompromisse verstehen: Ein direkter Vergleich

Die Wahl zwischen diesen beiden Technologien erfordert das Verständnis ihrer inhärenten Vorteile und Einschränkungen, die alle aus ihren unterschiedlichen Heizmechanismen resultieren.

Heizgeschwindigkeit und Effizienz

Induktion ist deutlich schneller und energieeffizienter. Da die Wärme direkt dort erzeugt wird, wo sie benötigt wird – im Teil –, wird sehr wenig Energie verschwendet, um die Ofenwände oder die umgebende Atmosphäre zu heizen.

Widerstand ist langsamer und weniger effizient. Es wird viel Energie benötigt, um zuerst die massiven feuerfesten Wände und das gesamte Kammer-Volumen aufzuheizen, bevor das Werkstück seine Zieltemperatur erreicht.

Temperaturkontrolle und Präzision

Induktion bietet unübertroffene Präzision. Durch die Gestaltung der Spulenform und die Steuerung der Frequenz können Sie sehr spezifische Bereiche eines Teils auf exakte Tiefen und Temperaturen erhitzen. Dies ist ideal für Anwendungen wie das Oberflächenhärten eines Zahnradzahns, während der Kern weich bleibt.

Widerstand sorgt für eine breite, gleichmäßige Erwärmung. Er eignet sich hervorragend zum gleichmäßigen Erhitzen einer ganzen Komponente, kann aber nicht einfach einen bestimmten Abschnitt gezielt ansteuern. Die Steuerung ist weniger präzise und bezieht sich auf die gesamte Ofenumgebung.

Materialverträglichkeit

Widerstandsofen sind sehr vielseitig. Sie können praktisch jedes Material erhitzen, einschließlich Metalle, Keramiken, Polymere und Verbundwerkstoffe, da der Heizprozess nicht von den elektrischen Eigenschaften des Materials abhängt.

Induktionsofen sind hochspezialisiert. Sie können nur elektrisch leitfähige Materialien, hauptsächlich Eisen- und Nichteisenmetalle, erwärmen. Sie sind bei Isolatoren wie Keramiken oder Kunststoffen völlig wirkungslos.

Kosten und Komplexität

Widerstandsofen haben im Allgemeinen niedrigere Anschaffungskosten und sind mechanisch einfacher. Ihre Wartung ist unkompliziert und beinhaltet oft den Austausch von Heizelementen.

Induktionssysteme sind in der Anschaffung komplexer und teurer. Sie erfordern hochentwickelte Netzteile zur Erzeugung hochfrequenter Ströme und oft speziell entwickelte Spulen für bestimmte Teile, was die Kosten und den technischen Aufwand erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl hängt vollständig von Ihrem Material, Ihren Prozessanforderungen und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf schneller, präziser oder lokalisierter Erwärmung von Metallen liegt: Induktion ist die überlegene Wahl für Anwendungen wie Schmelzen, Schmieden, Löten und Oberflächenhärten.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Massenerwärmung verschiedener Materialien (einschließlich Nichtleitern) liegt: Ein Widerstandsofen ist die vielseitigste und kostengünstigste Lösung für Prozesse wie Glühen, Vergüten und Aushärten.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz und Prozessgeschwindigkeit für leitfähige Teile liegt: Die direkte Energieübertragung der Induktion bietet eine unübertroffene Leistung.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit und geringeren Investitionskosten für die allgemeine Wärmebehandlung liegt: Die robuste und bewährte Technologie eines Widerstandsofens ist der Standard.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, das Heizprinzip an die spezifischen Anforderungen Ihres Materials und Prozesses anzupassen.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Widerstandsofen |

|---|---|---|

| Heizmethode | Direkt, intern (mittels Magnetfeld) | Indirekt, extern (mittels Heizelementen) |

| Heizgeschwindigkeit | Sehr schnell | Langsamer |

| Energieeffizienz | Hoch (direkte Energieübertragung) | Geringer (erwärmt die gesamte Kammer) |

| Temperaturpräzision | Hoch (lokalisierte Erwärmung möglich) | Gut (breite, gleichmäßige Erwärmung) |

| Materialverträglichkeit | Nur elektrisch leitfähige Materialien (Metalle) | Alle Materialien (Metalle, Keramiken, Kunststoffe usw.) |

| Anfangskosten & Komplexität | Höher | Niedriger |

Immer noch unsicher, welcher Ofen für Ihren Prozess der richtige ist?

Die Wahl zwischen einem Induktions- und einem Widerstandsofen ist entscheidend für das Erreichen optimaler Ergebnisse in Ihrem Labor oder Ihrer Produktionslinie. Die richtige Ausrüstung wirkt sich direkt auf Ihre Effizienz, Produktqualität und das Endergebnis aus.

Lassen Sie sich von den Experten von KINTEK beraten. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten maßgeschneiderte Lösungen für Ihre spezifischen Herausforderungen bei der Wärmebehandlung. Wir können Ihnen helfen:

- Ihre Anwendung zu analysieren, um den effizientesten und kostengünstigsten Ofentyp zu bestimmen.

- Das perfekte Modell aus unserem Sortiment an Hochleistungsgeräten auszuwählen.

- Ihren Prozess für maximalen Durchsatz und Qualität zu optimieren.

Überlassen Sie Ihre Ergebnisse nicht dem Zufall. Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und entdecken Sie den KINTEK-Vorteil bei Präzisionsheizlösungen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen