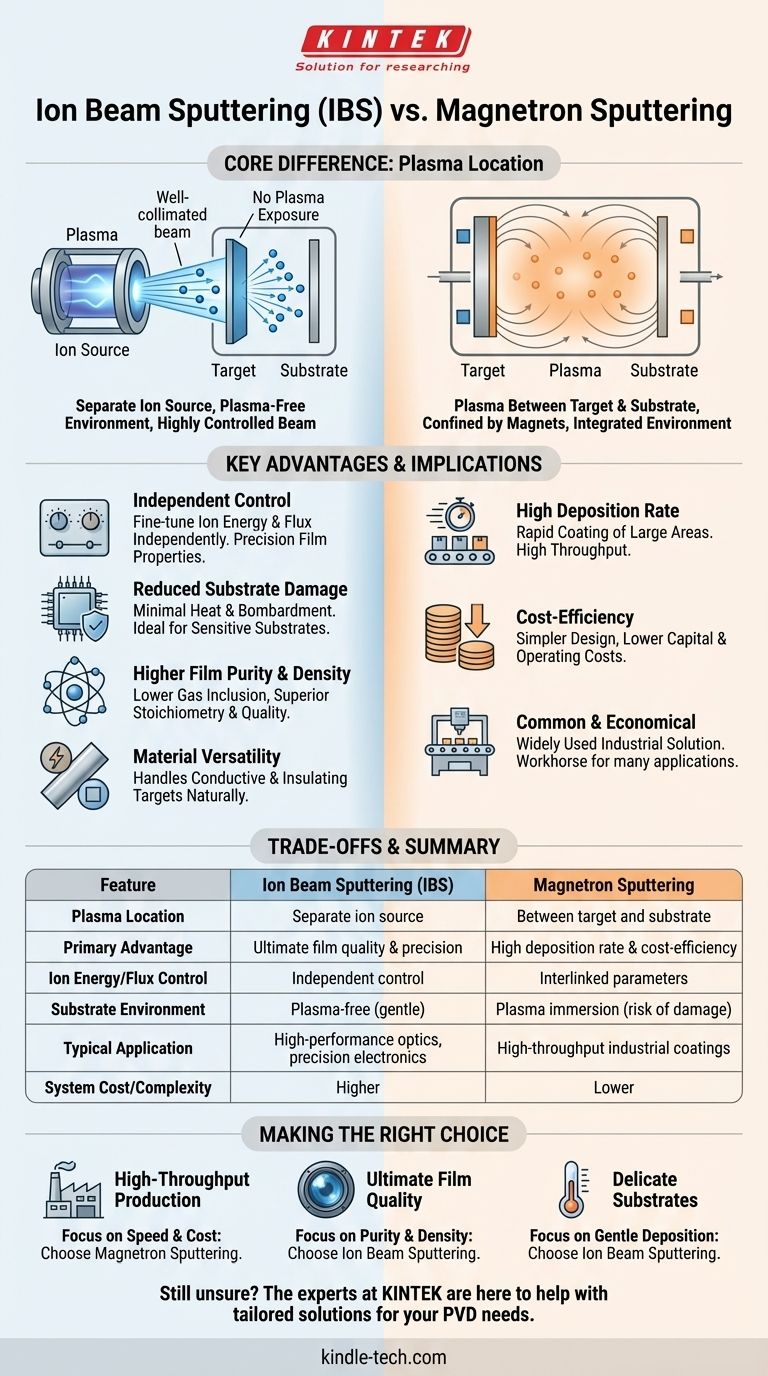

Im Kern liegt der Unterschied zwischen Ionenstrahl- und Magnetron-Sputtern in der Position des Plasmas, das zur Erzeugung von Ionen verwendet wird. Beim Magnetron-Sputtern wird ein Plasma direkt zwischen dem Beschichtungsmaterial (Target) und dem zu beschichtenden Objekt (Substrat) erzeugt und durch ein Magnetfeld eingeschlossen. Beim Ionenstrahl-Sputtern (IBS) wird das Plasma in einer separaten, dedizierten Ionenquelle eingeschlossen, die einen fokussierten Ionenstrahl erzeugt, welcher dann in einer plasmafreien Umgebung auf das Target gerichtet wird.

Die grundlegende Unterscheidung liegt in der Kontrolle. Durch die Trennung der Ionenerzeugung vom Target und Substrat entkoppelt das Ionenstrahl-Sputtern wichtige Prozessparameter und bietet ein Maß an Präzision und Filmqualität, das mit der integrierten Plasmaumgebung des Magnetron-Sputterns nur schwer zu erreichen ist.

Der grundlegende architektonische Unterschied

Die primäre Abweichung zwischen diesen beiden Physical Vapor Deposition (PVD)-Techniken ergibt sich daraus, wie und wo sie die energiereichen Ionen erzeugen, die Material vom Target abschlagen.

Wie Magnetron-Sputtern funktioniert: Ein eingeschlossenes Plasma

Beim Magnetron-Sputtern wird die Kammer mit einem Inertgas, typischerweise Argon, gefüllt. An das Target-Material wird eine starke negative Spannung angelegt.

Diese Hochspannung entzündet das Gas zu einem Plasma – einer Wolke aus positiven Ionen und freien Elektronen. Ein Magnetfeld hinter dem Target fängt die Elektronen ein und erhöht die Plasmadichte nahe der Targetoberfläche dramatisch.

Diese positiven Ionen werden dann auf das negativ geladene Target beschleunigt, treffen es mit genügend Kraft, um Atome herauszuschlagen oder zu „sputtern“. Diese gesputterten Atome wandern durch den plasmaerfüllten Raum und scheiden sich auf dem Substrat ab, wodurch ein dünner Film entsteht.

Wie Ionenstrahl-Sputtern funktioniert: Eine dedizierte Ionenquelle

Das Ionenstrahl-Sputtern (IBS) trennt den Prozess physisch in zwei unterschiedliche Zonen. Die Ionenquelle enthält das Plasma und ist für die Erzeugung und Beschleunigung eines gleichmäßigen, gut kollimierten Ionenstrahls verantwortlich.

Dieser Ionenstrahl wird dann aus der Quelle über einen Vakuumraum auf das Target gerichtet. Target und Substrat sind nicht in Plasma eingetaucht.

Wenn der Ionenstrahl das Target trifft, sputtert er Material auf hochkontrollierte Weise. Da die Ionen mit spezifischer Energie und in einem bestimmten Winkel eintreffen, ist der Sputterprozess außergewöhnlich vorhersagbar und gleichmäßig.

Wichtige Auswirkungen auf Filmqualität und Prozesskontrolle

Dieser architektonische Unterschied hat tiefgreifende Konsequenzen für den Abscheidungsprozess und die resultierende Qualität des dünnen Films.

Unabhängige Steuerung (IBS-Vorteil)

Beim Ionenstrahl-Sputtern können Sie die Ionenenergie (wie stark die Ionen treffen) und den Ionenfluss (wie viele Ionen pro Sekunde das Target treffen) unabhängig voneinander steuern. Dies ermöglicht eine Feinabstimmung des Abscheidungsprozesses zur Erzielung spezifischer Filmeigenschaften.

Beim Magnetron-Sputtern sind diese Parameter mit dem Betriebsdruck und der Leistung des Plasmas verknüpft, was eine unabhängige Optimierung viel schwieriger macht.

Reduzierte Substratschäden (IBS-Vorteil)

Da das Substrat in einem IBS-System keinem Plasma ausgesetzt ist, besteht ein deutlich geringeres Risiko von Schäden durch Hitze oder Beschuss durch verstreute Hochenergieteilchen. Dies macht IBS ideal für die Abscheidung von Filmen auf empfindlichen Substraten, wie z. B. empfindlichen Optiken oder temperaturempfindlichen Elektronikkomponenten.

Höhere Filmreinheit und -dichte (IBS-Vorteil)

Das Plasma beim Magnetron-Sputtern kann dazu führen, dass einige Inertgasatome in den wachsenden Film eingebettet werden, was dessen Reinheit und Eigenschaften beeinträchtigen kann.

IBS arbeitet in einer Umgebung mit höherem Vakuum ohne Plasma in der Nähe des Substrats, was zu einer deutlich geringeren Gasaufnahme führt. Die kontrollierte Energie der ankommenden Ionen trägt ebenfalls dazu bei, dichtere, stabilere und qualitativ hochwertigere Filme mit überlegener Stöchiometrie zu erzeugen.

Materialvielfalt

Beide Techniken sind vielseitig. Für das Sputtern von isolierenden (nicht leitenden) Materialien erfordert das Magnetron-Sputtern jedoch typischerweise eine HF-Stromversorgung (Hochfrequenz), um eine Aufladung des Targets zu verhindern.

IBS verarbeitet sowohl leitende als auch isolierende Materialien ohne Modifikation, da das Target nicht Teil eines elektrischen Stromkreises ist, sondern lediglich ein Material, das vom Ionenstrahl getroffen wird.

Die Abwägungen verstehen

Die Wahl einer Sputtertechnik erfordert eine Abwägung zwischen idealen Filmeigenschaften und praktischen Produktionsanforderungen.

Abscheiderate vs. Präzision

Das Magnetron-Sputtern bietet im Allgemeinen eine wesentlich höhere Abscheiderate und eignet sich daher besser für die schnelle Beschichtung großer Flächen. Es ist das Arbeitspferd für viele industrielle Anwendungen, bei denen der Durchsatz entscheidend ist.

Das Ionenstrahl-Sputtern ist ein langsamerer, gezielterer Prozess. Sein Wert liegt in der unübertroffenen Präzision und Filmqualität, nicht in der Geschwindigkeit.

Systemkomplexität und Kosten

Magnetron-Sputteranlagen sind einfacher im Aufbau, weiter verbreitet und deutlich wirtschaftlicher in Anschaffung und Betrieb.

IBS-Systeme sind aufgrund der dedizierten Ionenquelle und der damit verbundenen Hochvakuumanforderungen komplexer. Dies führt zu einem höheren Investitionsaufwand und höheren Wartungskosten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung hängt letztendlich von den nicht verhandelbaren Anforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion oder Kosteneffizienz liegt: Das Magnetron-Sputtern ist fast immer die überlegene Wahl für die schnelle und wirtschaftliche Beschichtung großer Flächen.

- Wenn Ihr Hauptaugenmerk auf höchster Filmqualität, Reinheit und Dichte liegt: Das Ionenstrahl-Sputtern ist die definitive Wahl für anspruchsvolle Anwendungen wie Hochleistungs-Optikbeschichtungen, Präzisionselektronik und Forschung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen oder temperaturempfindlichen Substraten liegt: Das Ionenstrahl-Sputtern bietet eine sanftere, kontrolliertere Umgebung, die das Beschädigungsrisiko minimiert.

Ihre Wahl hängt davon ab, wie Sie den Bedarf an ultimativer Filmleistung gegen die praktischen Einschränkungen von Abscheidungsgeschwindigkeit und Kosten abwägen.

Zusammenfassungstabelle:

| Merkmal | Ionenstrahl-Sputtern (IBS) | Magnetron-Sputtern |

|---|---|---|

| Plasmaort | Separate Ionenquelle | Zwischen Target und Substrat |

| Hauptvorteil | Ultimative Filmqualität & Präzision | Hohe Abscheiderate & Kosteneffizienz |

| Steuerung von Ionenenergie/Fluss | Unabhängige Steuerung | Verknüpfte Parameter |

| Substrat-Umgebung | Plasmafrei (schonend für Substrate) | Plasma-Immersion (Risiko von Schäden) |

| Typische Anwendung | Hochleistungsoptiken, empfindliche Elektronik | Industrielle Hochdurchsatzbeschichtungen |

| Systemkosten/Komplexität | Höher | Niedriger |

Sie sind sich immer noch nicht sicher, welche Sputtertechnik für Ihre spezifische Anwendung geeignet ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien und bieten maßgeschneiderte Lösungen für Ihre einzigartigen Laboranforderungen. Ob Sie die ultimative Präzision des Ionenstrahl-Sputterns oder die Hochdurchsatzfähigkeiten des Magnetron-Sputterns benötigen, wir können Sie zur optimalen PVD-Lösung führen. Kontaktieren Sie noch heute unser technisches Team, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK Ihren Dünnschichtabscheidungsprozess verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen