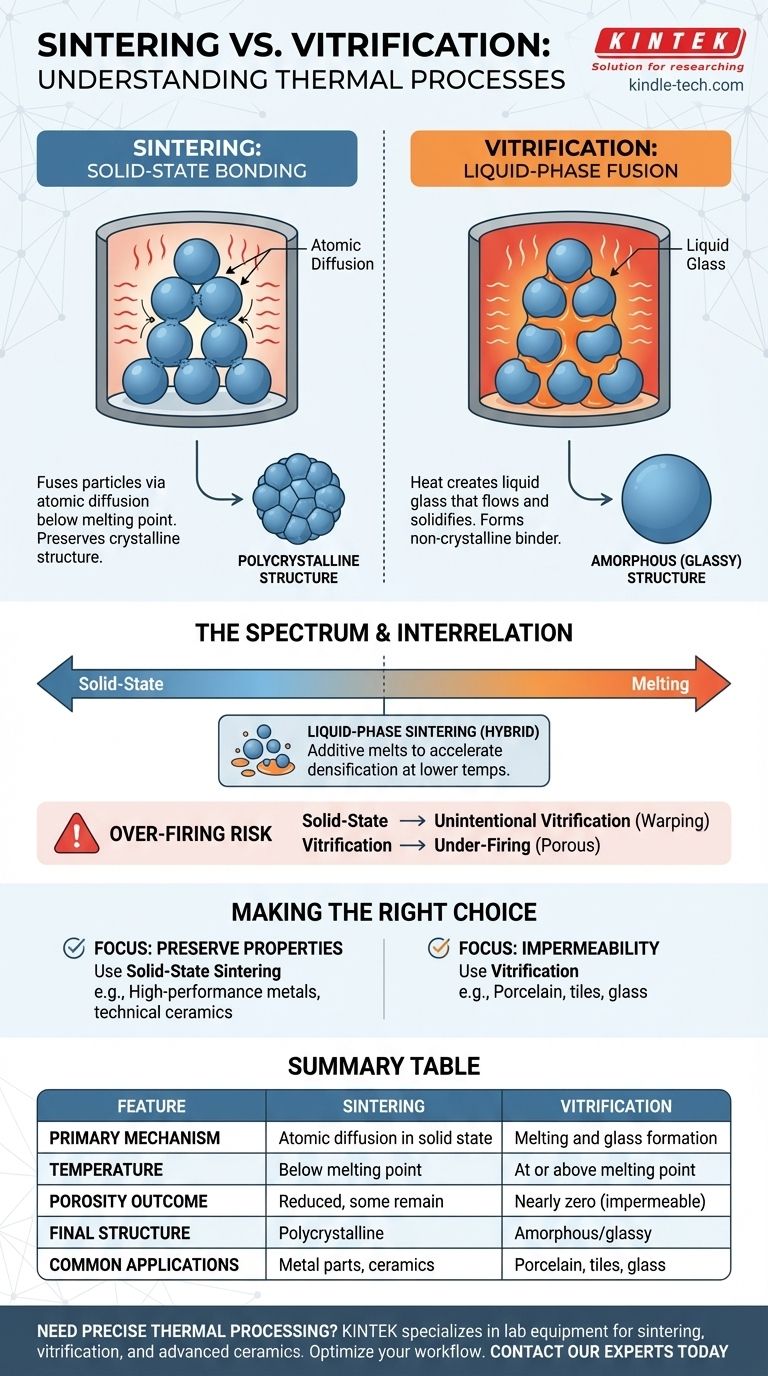

In der Materialwissenschaft sind Sintern und Vitrifizierung beides thermische Prozesse, die Wärme nutzen, um Partikel miteinander zu verbinden, aber sie erreichen dies durch grundlegend unterschiedliche Mechanismen. Das Sintern verschmilzt Partikel durch atomare Diffusion im festen Zustand, weit unterhalb des Schmelzpunkts des Materials. Die Vitrifizierung hingegen beinhaltet das Erhitzen eines Materials, bis zumindest ein Teil davon zu einem flüssigen Glas schmilzt, das dann abkühlt und ein festes, nicht-kristallines Bindemittel bildet.

Der entscheidende Unterschied liegt im beteiligten Aggregatzustand: Beim Sintern werden Partikel verbunden, während sie fest bleiben, wohingegen bei der Vitrifizierung eine flüssige, glasartige Phase erzeugt wird, die erstarrt, um die verbleibenden Komponenten zu verschmelzen und die Porosität zu beseitigen.

Die Mechanik des Sinterns: Festigkeit ohne Schmelzen aufbauen

Das Kernprinzip: Atomare Diffusion

Beim Sintern wird ein verdichtetes Pulver auf eine hohe Temperatur erhitzt, die jedoch unterhalb seines Schmelzpunkts liegt.

Bei dieser erhöhten Temperatur werden die Atome an den Kontaktstellen der Partikel mobil. Sie diffundieren über die Partikelgrenzen hinweg, wodurch sich die einzelnen Partikel verschmelzen und größere Körner bilden.

Das Ziel: Verdichtung und Festigkeit

Der Hauptzweck des Sinterns besteht darin, den Leerraum (Porosität) zwischen den Partikeln zu reduzieren.

Während sich die Partikel verbinden und die Poren schrumpfen, wird das Material deutlich dichter, fester und stabiler. Dies ist der Prozess, der verwendet wird, um Metallpulver in massive Zahnräder oder keramische Pulver in Motorkomponenten umzuwandeln.

Das Ergebnis: Eine polykristalline Struktur

Da keine umfangreiche Schmelze auftritt, bewahrt das Sintern im Allgemeinen die ursprüngliche Kristallstruktur des Materials. Das Endteil ist eine feste Masse aus ineinandergreifenden Kristallen.

Materialien wie Metalle, Carbide und viele Hochleistungstechnikkeramiken werden auf diese Weise verarbeitet, um ihre wünschenswerten kristallinen Eigenschaften zu erhalten.

Die Mechanik der Vitrifizierung: Die Rolle einer flüssigen Phase

Das Kernprinzip: Erzeugung eines glasartigen Bindemittels

Die Vitrifizierung tritt ein, wenn ein Material auf eine Temperatur erhitzt wird, die hoch genug ist, um eine teilweise oder vollständige Schmelze zu verursachen.

Diese geschmolzene, viskose Flüssigkeit fließt in die Poren zwischen allen verbleibenden festen Partikeln. Beim Abkühlen rekristallisiert diese Flüssigkeit nicht, sondern härtet zu einem amorphen, glasartigen Zustand aus.

Das Ziel: Undurchlässigkeit

Das während der Vitrifizierung gebildete Glas versiegelt effektiv alle offenen Poren und macht das Endprodukt undurchlässig für Wasser, Luft und andere Flüssigkeiten.

Dies ist der Schlüsselprozess für die Herstellung von Produkten wie Porzellangeschirr, keramischen Bodenfliesen und Glas selbst, bei denen die Verhinderung der Absorption von entscheidender Bedeutung ist.

Das Ergebnis: Eine amorphe (glasartige) Struktur

Das definierende Merkmal eines vitrifizierten Produkts ist das Vorhandensein einer kontinuierlichen, nicht-kristallinen (amorphen) Glasphase. Diese Phase wirkt als starke, undurchlässige Matrix, die die gesamte Struktur zusammenhält.

Das Verständnis der Wechselbeziehung und der Kompromisse

Ein Spektrum von Prozessen

Es ist am sinnvollsten, diese nicht als zwei völlig getrennte Prozesse zu betrachten, sondern als Ergebnisse auf einem Spektrum der Wärmebehandlung. Viele keramische Prozesse beinhalten beides.

Flüssigphasensintern

Ein gängiger industrieller Prozess, bekannt als Flüssigphasensintern, ist eine perfekte Hybridform. Eine geringe Menge eines Zusatzstoffs mit einem niedrigeren Schmelzpunkt wird mit dem Hauptpulver gemischt.

Beim Erhitzen schmilzt dieses Additiv und vitrifiziert, wodurch eine Flüssigkeit entsteht, die die Verdichtung und das Sintern der primären festen Partikel beschleunigt. Dies ermöglicht die Verarbeitung bei niedrigeren Temperaturen oder das Erreichen höherer Dichten.

Das Risiko des Überbrennens

Der Schlüsselkompromiss ist die Kontrolle. Wenn ein Material, das nur für das Festkörpersintern vorgesehen ist, überhitzt wird, kann es beginnen, unbeabsichtigt zu vitrifizieren.

Dies kann zu Durchhängen, Verziehen und einem Verlust der präzisen Abmessungen und kristallinen Eigenschaften führen, die für Hochleistungsanwendungen erforderlich sind. Umgekehrt führt das Untererhitzen einer Keramik, die vitrifizieren soll, zu einem porösen, schwachen und nicht wasserdichten Produkt.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Prozess hängt vollständig von den gewünschten Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Hochtemperatureigenschaften und der Kristallstruktur eines Materials liegt: Sie beschäftigen sich mit Festkörpersintern, was für Hochleistungsmetalle und technische Keramiken von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen dichten, nicht porösen und wasserdichten Körper zu schaffen: Sie müssen eine Vitrifizierung erreichen, was der definierende Prozess für Produkte wie Porzellan und Glas ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Verdichtung bei niedrigeren Temperaturen zu beschleunigen: Sie können Flüssigphasensintern verwenden, das eine kontrollierte Menge an Vitrifizierung nutzt, um die Bindung fester Partikel zu unterstützen.

Letztendlich ermöglicht Ihnen das Verständnis dieses Unterschieds, die endgültige Dichte, Porosität und Leistung eines Materials durch die präzise Anwendung von Wärme zu steuern.

Zusammenfassungstabelle:

| Merkmal | Sintern | Vitrifizierung |

|---|---|---|

| Primärer Mechanismus | Atomare Diffusion im festen Zustand | Schmelzen und Glasbildung |

| Temperatur | Unterhalb des Schmelzpunkts | Am oder über dem Schmelzpunkt |

| Porositäts-Ergebnis | Reduzierte Porosität, aber einige kann verbleiben | Nahezu null Porosität (undurchlässig) |

| Endstruktur | Polykristallin | Amorph/glasartig |

| Häufige Anwendungen | Metallteile, technische Keramiken | Porzellan, Fliesen, Glas |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Sintern, Vitrifizierung und fortschrittliche Keramikprozesse. Egal, ob Sie Hochleistungstechnikkeramiken oder undurchlässige Glasprodukte entwickeln, unsere Lösungen gewährleisten eine genaue Temperaturkontrolle und konsistente Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um Ihren thermischen Verarbeitungsworkflow zu optimieren und Ihre gewünschten Materialeigenschaften zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor

- Welchen Temperaturbereich hat ein Muffelofen? Wählen Sie die richtige Temperatur für Ihr Labor

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C

- Was ist ein Muffelofen-Test? Erzielen Sie präzise, kontaminationsfreie Erwärmung für Ihr Labor