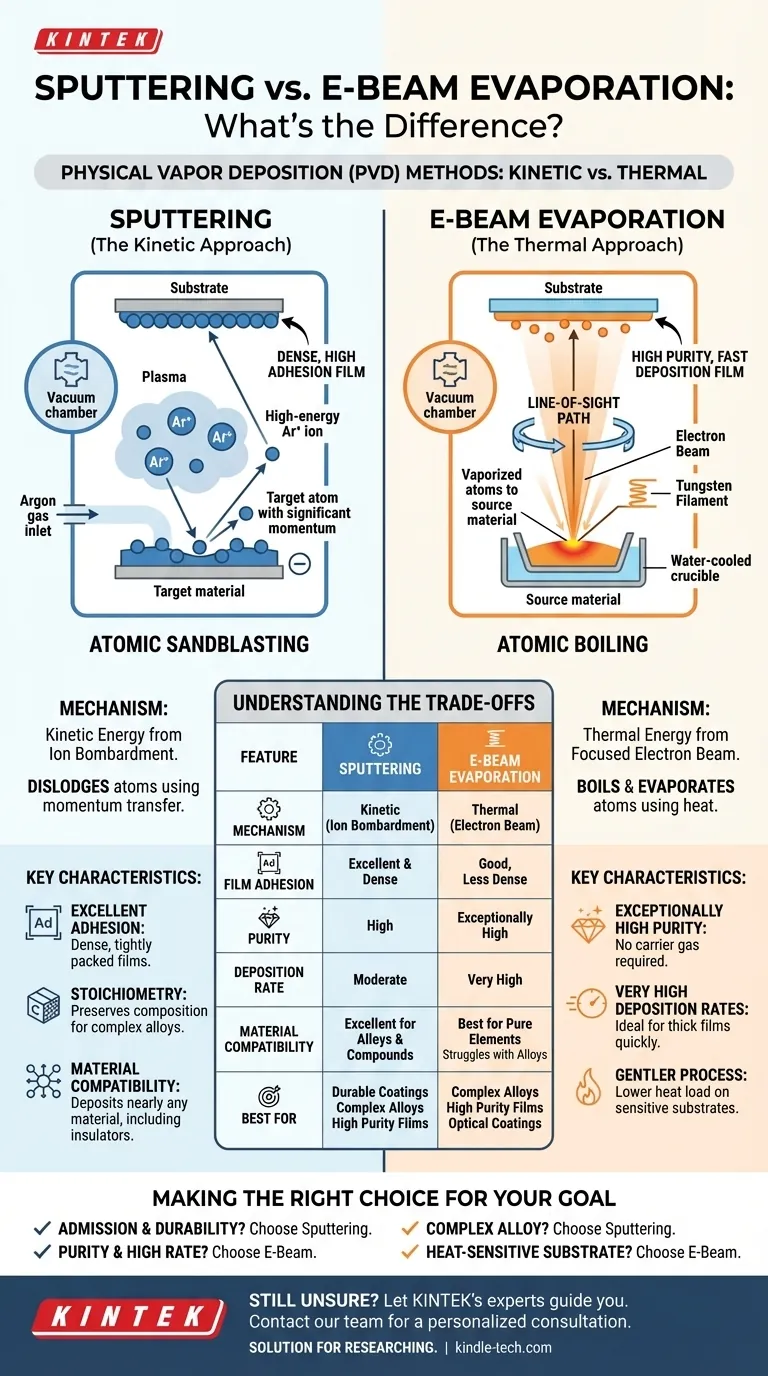

Im Grunde genommen sind Sputtern und E-Beam-Verdampfung beides physikalische Gasphasenabscheidungsverfahren (PVD), die zur Herstellung dünner Schichten in einem Vakuum verwendet werden. Der grundlegende Unterschied liegt darin, wie sie Atome aus einem Quellmaterial freisetzen. Beim Sputtern wird die kinetische Energie des Ionenbeschusses genutzt, um Atome physisch von einem Target abzulösen, während bei der E-Beam-Verdampfung thermische Energie eines fokussierten Elektronenstrahls verwendet wird, um Atome aus einer Quelle zu verdampfen.

Die Wahl zwischen Sputtern und E-Beam ist eine Entscheidung zwischen einem kinetischen und einem thermischen Prozess. Sputtern („atomares Sandstrahlen“) eignet sich hervorragend zur Herstellung dichter, haftfester Schichten, während die E-Beam-Verdampfung („atomares Kochen“) für hochreine Schichten bei sehr hohen Abscheidungsraten überlegen ist.

Wie Sputtern funktioniert: Der „kinetische“ Ansatz

Sputtern lässt sich am besten als Impulsübertragungsprozess verstehen. Es beruht auf dem Beschuss eines Quellmaterials, des sogenannten Targets, mit energiereichen Ionen in einer Vakuumkammer.

Der Sputter-Mechanismus

In der Kammer wird ein Plasma erzeugt, typischerweise aus einem Inertgas wie Argon. Die positiv geladenen Argonionen werden durch ein elektrisches Feld beschleunigt und prallen auf das negativ geladene Target. Diese Kollision hat genügend Energie, um Atome von der Oberfläche des Targets physisch abzulösen oder „herauszusputtern“. Diese ausgestoßenen Atome wandern dann durch das Vakuum und lagern sich auf Ihrem Substrat ab, wodurch eine dünne Schicht entsteht.

Wesentliche Merkmale von gesputterten Schichten

Da die gesputterten Atome mit erheblicher kinetischer Energie auf dem Substrat ankommen, bilden sie sehr dichte und eng gepackte Schichten. Diese hohe Energie führt zu einer ausgezeichneten Haftung auf dem Substrat. Sputtern ist auch sehr effektiv für die Abscheidung komplexer Materialien wie Legierungen oder Verbindungen, da es dazu neigt, die ursprüngliche Materialzusammensetzung (Stöchiometrie) beizubehalten.

Wie E-Beam-Verdampfung funktioniert: Der „thermische“ Ansatz

Die Elektronenstrahl-Verdampfung (E-Beam) ist eine Form der thermischen Verdampfung, die jedoch Energie mit chirurgischer Präzision liefert. Sie verwendet einen hochfokussierten Elektronenstrahl, um das Quellmaterial zu erhitzen.

Der E-Beam-Mechanismus

In einer Hochvakuumbkammer emittiert ein Wolframfaden einen Elektronenstrom. Diese Elektronen werden durch Magnetfelder beschleunigt und geleitet, um auf einen kleinen Punkt des Quellmaterials zu treffen, das sich in einem wassergekühlten Tiegel befindet. Die intensive Energieübertragung erhitzt das Material schnell über seinen Schmelz- und Siedepunkt hinaus, wodurch es verdampft. Diese verdampften Atome bewegen sich geradlinig und kondensieren auf dem kühleren Substrat, wodurch die Schicht gebildet wird.

Wesentliche Merkmale von E-Beam-Schichten

Da der Prozess kein Trägergas wie Argon benötigt, führt die E-Beam-Abscheidung zu Schichten von außergewöhnlich hoher Reinheit. Es können auch sehr hohe Abscheidungsraten erreicht werden, oft um eine Größenordnung schneller als beim Sputtern. Der Prozess ist in gewisser Weise „sanfter“, da er weniger Energie auf die wachsende Schicht überträgt, was für empfindliche Substrate von Vorteil sein kann.

Die Kompromisse verstehen: Sputtern vs. E-Beam

Die Unterschiede in ihren physikalischen Mechanismen führen zu einem klaren Satz von Kompromissen, die bestimmen, welcher Prozess für eine bestimmte Anwendung geeignet ist.

Haftung und Dichte der Schicht

Sputtern erzeugt fast immer Schichten mit überlegener Haftung und höherer Dichte. Die energiereiche Ankunft der gesputterten Atome hilft ihnen, leicht in die Substratoberfläche einzudringen und sich eng zu packen. E-Beam-Schichten, die durch Kondensation mit geringerer Energie gebildet werden, sind im Allgemeinen weniger dicht und weisen eine schwächere Haftung auf.

Materialverträglichkeit

Sputtern ist sehr vielseitig und kann nahezu jedes Material abscheiden, einschließlich hochschmelzender Metalle und Isolatoren (mit HF-Sputtern). E-Beam eignet sich hervorragend für Materialien mit hohen Schmelzpunkten, hat jedoch Schwierigkeiten bei der Abscheidung von Legierungen, bei denen die Bestandteile unterschiedliche Dampfdrücke aufweisen, da das flüchtigere Element zuerst verdampft.

Abscheidungsrate und Kontrolle

Bei vielen Materialien bietet die E-Beam-Verdampfung deutlich höhere Abscheidungsraten als das Sputtern, was sie ideal für die schnelle Herstellung dicker Schichten macht. Beide Methoden bieten eine präzise Kontrolle über die Schichtdicke.

Prozesskomplexität und Kosten

Wie in einigen Kontexten erwähnt, können Sputteranlagen relativ einfach und robust sein, insbesondere bei grundlegenden DC-Magnetron-Systemen. E-Beam-Systeme sind im Allgemeinen komplexer und erfordern Hochspannungsnetzteile, magnetische Fokussierspulen und strengere Hochvakuumbedingungen, was zu höheren Wartungsanforderungen und Kosten führen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Technik erfordert die Abstimmung ihrer Stärken mit Ihren wichtigsten Schichteigenschaften.

- Wenn Ihr Hauptaugenmerk auf Schichthaftung und Haltbarkeit liegt: Wählen Sie Sputtern wegen seiner dichten, gut haftenden Schichten, ideal für Hartbeschichtungen oder Unterschichten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und hohen Abscheidungsraten liegt: Wählen Sie E-Beam-Verdampfung für Anwendungen wie optische Beschichtungen oder Elektronik, bei denen Reinheit von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierung mit spezifischer Zusammensetzung liegt: Sputtern ist die zuverlässigere Wahl, um die korrekte Stöchiometrie beizubehalten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Substrats liegt: E-Beam kann manchmal eine geringere Gesamt-Wärmebelastung für das Substrat bieten als die Plasmaumgebung beim Sputtern.

Letztendlich liefern Ihr Material, Ihr Substrat und die gewünschten Schichteigenschaften die endgültige Antwort.

Zusammenfassungstabelle:

| Merkmal | Sputtern | E-Beam-Verdampfung |

|---|---|---|

| Mechanismus | Kinetische Energie (Ionenbeschuss) | Thermische Energie (Elektronenstrahl) |

| Haftung der Schicht | Ausgezeichnet, dichte Schichten | Gut, aber im Allgemeinen weniger dicht |

| Reinheit | Hoch | Außergewöhnlich hoch (kein Trägergas) |

| Abscheidungsrate | Mittel | Sehr hoch |

| Materialverträglichkeit | Ausgezeichnet für Legierungen, Verbindungen und Isolatoren | Am besten für reine Elemente; Schwierigkeiten bei Legierungen |

| Am besten geeignet für | Langlebige Beschichtungen, komplexe Legierungen, überlegene Haftung | Hochreine Schichten, optische Beschichtungen, hohe Abscheidungsraten |

Sie sind sich immer noch unsicher, welche PVD-Methode für Ihre Anwendung die richtige ist? Lassen Sie sich von den Experten von KINTEK zur optimalen Lösung beraten. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Abscheidung dünner Schichten und helfen Ihnen, die präzisen Schichteigenschaften zu erzielen, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie, wie unsere Sputter- und E-Beam-Verdampfungssysteme die Fähigkeiten Ihres Labors erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen