Im Kern sind Sputtern und Verdampfung grundlegend unterschiedliche Prozesse zur Herstellung von Dünnschichten. Sputtern ist ein physikalischer, energiereicher Prozess, der Ionenbeschuss verwendet, um Atome von einem Quellmaterial abzulösen, während Verdampfung ein thermischer, energiearmer Prozess ist, bei dem ein Material in einem Vakuum erhitzt wird, bis es verdampft und auf einer Oberfläche kondensiert. Dieser grundlegende mechanische Unterschied bestimmt jedes wichtige Ergebnis, von der Schichtqualität bis zur Abscheidungsgeschwindigkeit.

Die Entscheidung zwischen Sputtern und Verdampfung ist ein klassischer Ingenieur-Kompromiss. Sputtern liefert überlegene Schichthaftung und -dichte auf Kosten der Geschwindigkeit, während die Verdampfung deutlich höhere Abscheidungsraten bietet, aber Schichten mit schwächerer Haftung erzeugt.

Der Kernmechanismus: Physikalisch vs. Thermisch

Um die praktischen Unterschiede zu verstehen, müssen Sie zunächst erfassen, wie jede Methode das Beschichtungsmaterial erzeugt. Diese beiden Ansätze, beides Formen der Physikalischen Gasphasenabscheidung (PVD), könnten nicht unterschiedlicher sein.

Sputtern: Ein kollisionsbasierter Prozess

Sputtern basiert auf dem Prinzip des Impulsübertrags. In einer Vakuumkammer werden hochenergetische Ionen (typischerweise von einem Inertgas wie Argon) beschleunigt und kollidieren mit einem Quellmaterial, dem sogenannten „Target“.

Dieser energetische Aufprall schleudert einzelne Atome physisch aus dem Target heraus oder „sputtert“ sie. Diese Atome bewegen sich durch die Kammer und lagern sich auf dem Substrat ab, wodurch eine dünne, dichte Schicht entsteht.

Verdampfung: Ein thermischer Verdampfungsprozess

Verdampfung ist ein viel einfacheres Konzept, das auf der Zustandsänderung von Materie basiert. Das Quellmaterial wird in einer Vakuumkammer platziert und erhitzt, bis es seine Verdampfungstemperatur erreicht.

Dadurch entsteht ein robuster Dampfstrom, der durch die Kammer aufsteigt und auf dem kühleren Substrat kondensiert. Dieser Prozess ist vergleichbar mit kochendem Wasser in einem Topf, das auf einem kalten Deckel darüber kondensiert.

Hauptunterschiede bei den Filmeigenschaften

Der Mechanismus beeinflusst direkt die endgültigen Eigenschaften der abgeschiedenen Schicht. Die Energie der Atome bei ihrer Ankunft auf dem Substrat ist der kritischste Faktor.

Filmadhäsion und Dichte

Gesputterte Atome erreichen das Substrat mit erheblicher kinetischer Energie. Diese hohe Energie ermöglicht es ihnen, leicht in die Substratoberfläche einzudringen, wodurch eine viel stärkere Bindung und eine dichtere Schichtstruktur entstehen.

Verdampfte Atome, die nur thermische Energie besitzen, landen sanfter. Dies führt zu einer weniger dichten Schicht mit vergleichsweise schwächerer Haftung am Substrat.

Abscheidungsrate und Geschwindigkeit

Die Verdampfung ist im Allgemeinen ein viel schnellerer Prozess. Durch die Erzeugung eines kontinuierlichen und robusten Dampfstroms kann Material mit einer deutlich höheren Rate abgeschieden werden als beim Sputtern.

Beim Sputtern werden Atome oder kleine Cluster einzeln ausgestoßen. Dies macht es zu einer kontrollierteren, aber von Natur aus langsameren Abscheidungsmethode.

Schichtgleichmäßigkeit und Qualität

Die Verdampfung kann aufgrund der Beschaffenheit der erzeugten Dampfwolke Schichten mit überlegener Dickenhomogenität über große Flächen erzeugen.

Sputtern, obwohl es möglicherweise geringfügige Partikeleinschlüsse aufweist, erzeugt einen gleichmäßigeren und realistischeren Metalleffekt mit einer dichteren Mikrostruktur. Dies macht es ideal für Anwendungen, bei denen die intrinsische Qualität der Schicht von größter Bedeutung ist.

Die Kompromisse verstehen

Keine Methode ist universell besser; die optimale Wahl hängt ausschließlich von den spezifischen Anforderungen der Anwendung ab.

Prozessenergie und ihre Folgen

Die hohe Energie des Sputterns ist ihre größte Stärke (Haftung, Dichte) und eine potenzielle Schwäche. Diese Energie kann empfindliche Substrate, wie bestimmte Kunststoffe oder organische Materialien, beschädigen.

Die energiearme Natur der Verdampfung macht sie zu einem schonenderen Prozess, der für empfindliche Substrate geeignet ist, die dem Ionenbeschuss, der dem Sputtern eigen ist, nicht standhalten können.

Farb- und Materialvielfalt

Sputtern bietet größere Vielseitigkeit. Es ermöglicht die Abscheidung komplexer Legierungen und Verbindungen und ermöglicht die Farbmodulation durch Prozesskontrolle ohne Nachbearbeitung.

Die Verdampfung ist typischerweise auf die echte Farbe des Quellmaterials beschränkt. Das Erzielen unterschiedlicher Farben erfordert oft zusätzliche Schritte wie Sprühlackieren nach Abschluss der Abscheidung.

Skalierbarkeit und Automatisierung

Während die Verdampfung für einzelne Läufe schnell ist, wird das Sputtern aufgrund seiner Prozessstabilität und -kontrolle oft als skalierbarer und besser für automatisierte, großvolumige Fertigungsumgebungen geeignet angesehen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode erfordert die Abstimmung Ihres primären Ziels mit den inhärenten Stärken jedes Prozesses.

- Wenn Ihr Hauptaugenmerk auf Schichthaltbarkeit und Haftung liegt: Sputtern ist die überlegene Wahl, da die hochenergetische Abscheidung eine dichtere, besser gebundene Schicht erzeugt.

- Wenn Ihr Hauptaugenmerk auf schneller Abscheidung für einfachere Materialien liegt: Die thermische Verdampfung bietet eine viel schnellere und oft kostengünstigere Lösung, insbesondere für Einschichtbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Substrate oder der Erzielung einer hervorragenden Dickenhomogenität liegt: Der sanfte, energiearme Prozess der Verdampfung ist oft die sicherere und effektivere Option.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Legierungen oder der Erzielung spezifischer optischer Effekte liegt: Sputtern bietet eine weitaus größere Kontrolle und Vielseitigkeit über die Zusammensetzung und Eigenschaften der endgültigen Schicht.

Durch das Verständnis dieser Kernprinzipien können Sie die Abscheidungsmethode, die genau zu Ihren Material-, Leistungs- und Produktionsanforderungen passt, sicher auswählen.

Zusammenfassungstabelle:

| Merkmal | Sputterabscheidung | Verdampfungsabscheidung |

|---|---|---|

| Kernmechanismus | Impulsübertrag durch Ionenbeschuss | Thermische Verdampfung durch Erhitzen |

| Filmadhäsion | Überlegen (hohe kinetische Energie) | Schwächer (geringe thermische Energie) |

| Filmdichte | Hoch | Niedriger |

| Abscheidungsgeschwindigkeit | Langsamer, kontrollierter | Schneller |

| Substratkompatibilität | Kann empfindliche Materialien beschädigen | Schonend, geeignet für empfindliche Substrate |

| Materialvielfalt | Hoch (Legierungen, Verbindungen, Farbkontrolle) | Begrenzt (echte Materialfarbe) |

| Am besten geeignet für | Robuste Beschichtungen, komplexe Legierungen, optische Effekte | Schnelle Abscheidung, gleichmäßige Dicke, empfindliche Materialien |

Sie sind sich immer noch unsicher, welche Abscheidungsmethode für Ihr Projekt die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind darauf spezialisiert, die ideale Laborausrüstung und Verbrauchsmaterialien für alle Ihre Dünnschichtabscheidungsbedürfnisse bereitzustellen. Ob Sie die überlegene Haftung des Sputterns oder die schnelle Gleichmäßigkeit der Verdampfung benötigen, wir können Sie zur perfekten Lösung für Ihr Labor führen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und Ihren Prozess zu optimieren!

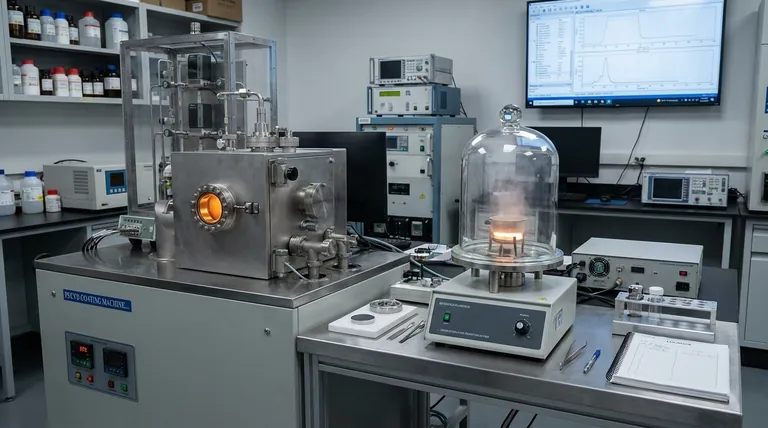

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Wie hoch ist die Abscheiderate bei der Elektronenstrahlverdampfung? Präzise Steuerung von 0,1 bis 100 nm/min

- Welches Vakuumniveau hat der E-Beam-Verdampfer? Erzielen Sie reine, hochwertige Dünnschichten

- Wie dick ist eine thermische Verdampfungsschicht? Erreichen Sie präzise Dünnschichten für Ihr Labor

- Was ist die Flash-Verdampfungsmethode für die Dünnschichtabscheidung? Erzielen Sie präzise Stöchiometrie in Ihren Filmen

- Was sind die Nachteile der thermischen Verdampfung? Wichtige Einschränkungen bei Reinheit, Dichte und Materialien

- Welche 4 Faktoren beeinflussen die Verdampfungsrate? Master Control für Labor- und Industrieprozesse

- Was ist die Verdampfungsmethode? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist der wichtigste Kompromiss beim Beladen von Material für die Verdampfung? Kapazität vs. Stabilität