Im Kern liegt der Unterschied in der Wärmequelle. Sowohl die thermische Verdampfung als auch die Elektronenstrahlverdampfung (E-Beam) sind physikalische Gasphasenabscheidungsverfahren (PVD), die zur Herstellung von Dünnschichten in einem Vakuum verwendet werden. Die thermische Verdampfung funktioniert, indem ein großer elektrischer Strom durch ein Widerstandsschiffchen oder einen Glühfaden geleitet wird, um diesen zu erhitzen, was wiederum das Quellmaterial bis zu seinem Verdampfungspunkt erhitzt. Im Gegensatz dazu verwendet die E-Beam-Verdampfung einen hochenergetischen, magnetisch fokussierten Elektronenstrahl, um das Quellmaterial direkt zu treffen und zu verdampfen.

Obwohl beide Methoden Material auf ein Substrat abscheiden, ist die Wahl zwischen ihnen eine kritische technische Entscheidung. Die thermische Verdampfung ist eine einfachere, kostengünstigere Methode, die sich ideal für grundlegende Metalle eignet, während die E-Beam-Verdampfung eine überlegene Reinheit, Kontrolle und die Fähigkeit bietet, praktisch jedes Material abzuscheiden, einschließlich hochschmelzender Keramiken und hochschmelzender Metalle.

Wie die Wärme zugeführt wird: Der grundlegende Unterschied

Um die praktischen Auswirkungen zu verstehen, müssen Sie zunächst die unterschiedlichen Mechanismen zur Dampferzeugung erfassen. Beide Prozesse finden in einem Hochvakuum statt, damit die verdampften Atome geradlinig ("Sichtlinie") zum Substrat gelangen können.

Thermische Verdampfung: Widerstandsheizung

In einem thermischen Verdampfer wird das Quellmaterial (z. B. Aluminiumpellets) in ein kleines "Schiffchen" aus einem hochschmelzenden Metall wie Wolfram oder Molybdän gelegt.

Ein sehr hoher elektrischer Strom wird durch dieses Schiffchen geleitet. Aufgrund seines elektrischen Widerstands heizt sich das Schiffchen schnell auf und glüht oft weißglühend. Diese Wärme wird dann an das Quellmaterial geleitet, wodurch dessen Temperatur ansteigt, bis es zu sublimieren oder zu verdampfen beginnt.

Diese Methode ist vergleichbar mit dem Kochen von Wasser auf einem Elektroherd; der Brenner (das Schiffchen) wird heiß und überträgt seine Wärme auf den Topf (das Quellmaterial).

E-Beam-Verdampfung: Fokussierte Elektronenenergie

Die E-Beam-Verdampfung verwendet einen wesentlich ausgeklügelteren Ansatz. Eine Elektronenkanone, typischerweise ein heißer Wolframfaden, emittiert einen Elektronenstrom.

Diese Elektronen werden durch eine hohe Spannung (z. B. 10 kV) beschleunigt und dann durch starke Magnetfelder so gelenkt, dass sie einen kleinen, spezifischen Punkt auf dem Quellmaterial treffen. Das Material wird in einem wassergekühlten Kupfertiegel oder -tiegel gehalten.

Die immense kinetische Energie der Elektronen wird beim Aufprall in thermische Energie umgewandelt, was eine sofortige, lokalisierte Erhitzung und Verdampfung nur an der Stelle bewirkt, an der der Strahl auftrifft. Dies ist vergleichbar mit der Verwendung einer starken Lupe, um Sonnenlicht auf einen einzigen Punkt zu fokussieren.

Vergleich von Materialfähigkeit und Schichtqualität

Die Heizmethode bestimmt direkt die Arten von Materialien, die Sie abscheiden können, und die Qualität der resultierenden Schicht.

Materialauswahl: Der E-Beam-Vorteil

Die thermische Verdampfung ist auf Materialien beschränkt, deren Schmelzpunkt niedriger ist als der des Schiffchens selbst. Sie können kein Wolfram aus einem Wolframschiffchen verdampfen. Dies beschränkt ihre Verwendung hauptsächlich auf gängige Metalle wie Aluminium (Al), Chrom (Cr), Gold (Au) und Silber (Ag).

Die E-Beam-Verdampfung hat keine solche Einschränkung. Da die Wärme direkt an das Quellmaterial abgegeben wird und der Tiegel aktiv wassergekühlt ist, können Sie nahezu alles abscheiden. Dazu gehören hochschmelzende Metalle (Wolfram, Tantal), Dielektrika (Siliziumdioxid, Titandioxid) und andere Keramiken.

Schichtreinheit: Minimierung von Verunreinigungen

Bei der thermischen Verdampfung kann das heiße Schiffchenmaterial ebenfalls leicht verdampfen und Verunreinigungen in die wachsende Schicht einbringen. Dies ist ein erhebliches Problem bei hochreinen Anwendungen wie Halbleiterverbindungen oder empfindlichen optischen Beschichtungen.

E-Beam bietet einen wesentlich saubereren Prozess. Der wassergekühlte Tiegel sorgt dafür, dass nur das Quellmaterial heiß wird. Tatsächlich verfestigt sich eine Schicht des Quellmaterials an der kalten Tiegelwand und bildet eine "Schädel"- oder Selbsttiegel, die eine Kontamination durch den Tiegel selbst verhindert.

Legierungs- und Verbindungsabscheidung

Die Abscheidung einer präzisen Legierung mittels thermischer Verdampfung ist nahezu unmöglich. Verschiedene Elemente haben unterschiedliche Dampfdrücke, was bedeutet, dass sie mit unterschiedlichen Raten aus einem gemeinsamen Schiffchen verdampfen, was zu einer unvorhersehbaren Schichtzusammensetzung führt.

E-Beam-Systeme können jedoch mit mehreren Elektronenkanonen und Tiegeln ausgestattet werden. Durch die präzise Steuerung der Leistung jedes Strahls auf seine jeweilige Quelle können Sie mehrere Materialien gleichzeitig ko-verdampfen, um Legierungsschichten mit hochkontrollierter Stöchiometrie zu erzeugen.

Die praktischen Kompromisse verstehen

Die überlegenen Fähigkeiten der E-Beam-Verdampfung gehen mit klaren Kompromissen in Bezug auf Komplexität und Betrieb einher.

Systemkomplexität und Kosten

Thermische Verdampfer sind mechanisch einfach und bestehen aus einem Netzteil und Elektroden. Dies macht sie erheblich günstiger in Anschaffung, Betrieb und Wartung.

E-Beam-Systeme sind weitaus komplexer. Sie erfordern Hochspannungsnetzteile, leistungsstarke Elektromagnete zur Strahlführung, eine ausgeklügelte Elektronenkanonenbaugruppe und eine umfassende Wasserkühlung. Dies führt zu wesentlich höheren Anschaffungskosten und einem anspruchsvolleren Wartungsaufwand.

Prozesskontrolle und Wiederholbarkeit

Die E-Beam-Verdampfung bietet eine weitaus überlegene Prozesskontrolle. Die Abscheidungsrate kann durch Ändern des Elektronenstrahlstroms präzise und sofort angepasst werden. Diese Rate wird oft von einer Quarzkristallmikrowaage in einem Rückkopplungskreis überwacht, was hochgradig wiederholbare und genaue Schichtdicken ermöglicht.

Die Ratenkontrolle bei der thermischen Verdampfung ist träge und weniger präzise, da sie auf der Änderung des Stroms zum Schiffchen und dem Warten auf die Stabilisierung seiner Temperatur beruht.

Potenzial für Substratschäden

Das große, heiße Schiffchen in einem thermischen Verdampfer strahlt eine erhebliche Wärmemenge ab, die empfindliche Substrate wie Polymere oder biologische Proben beschädigen kann.

Umgekehrt erzeugt der Aufprall hochenergetischer Elektronen in einem E-Beam-System Röntgenstrahlen. Diese Röntgenstrahlen können Strahlenschäden an empfindlichen elektronischen Geräten oder Materialien verursachen, was eine entsprechende Abschirmung und Prozessbetrachtung erfordert.

Den richtigen Verdampfer für Ihr Ziel auswählen

Ihre Wahl hängt vollständig von Ihren Materialanforderungen, Ihrem Budget und den gewünschten Schichteigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einfacher Metalle (Al, Au, Cr) mit begrenztem Budget liegt: Die thermische Verdampfung ist die effiziente und kostengünstige Wahl für diese gängigen Anwendungen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schichten oder hochschmelzenden Materialien (W, Ta, Pt) liegt: Die E-Beam-Verdampfung ist aufgrund ihres Heizmechanismus und ihrer Reinheit die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung optischer Beschichtungen oder komplexer Dielektrika (SiO₂, TiO₂) liegt: Die E-Beam-Verdampfung bietet die notwendige Materialfähigkeit und Ratenkontrolle für Mehrschichtstapel.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung präziser Legierungen oder Verbindungen liegt: Die E-Beam-Ko-Verdampfung ist der Industriestandard für die Erzielung einer genauen Zusammensetzungskontrolle.

Letztendlich befähigt Sie das Verständnis dieses grundlegenden Unterschieds in der Heizung, das präzise Werkzeug auszuwählen, das zu Ihrem Material, Ihrem Budget und der gewünschten Schichtqualität passt.

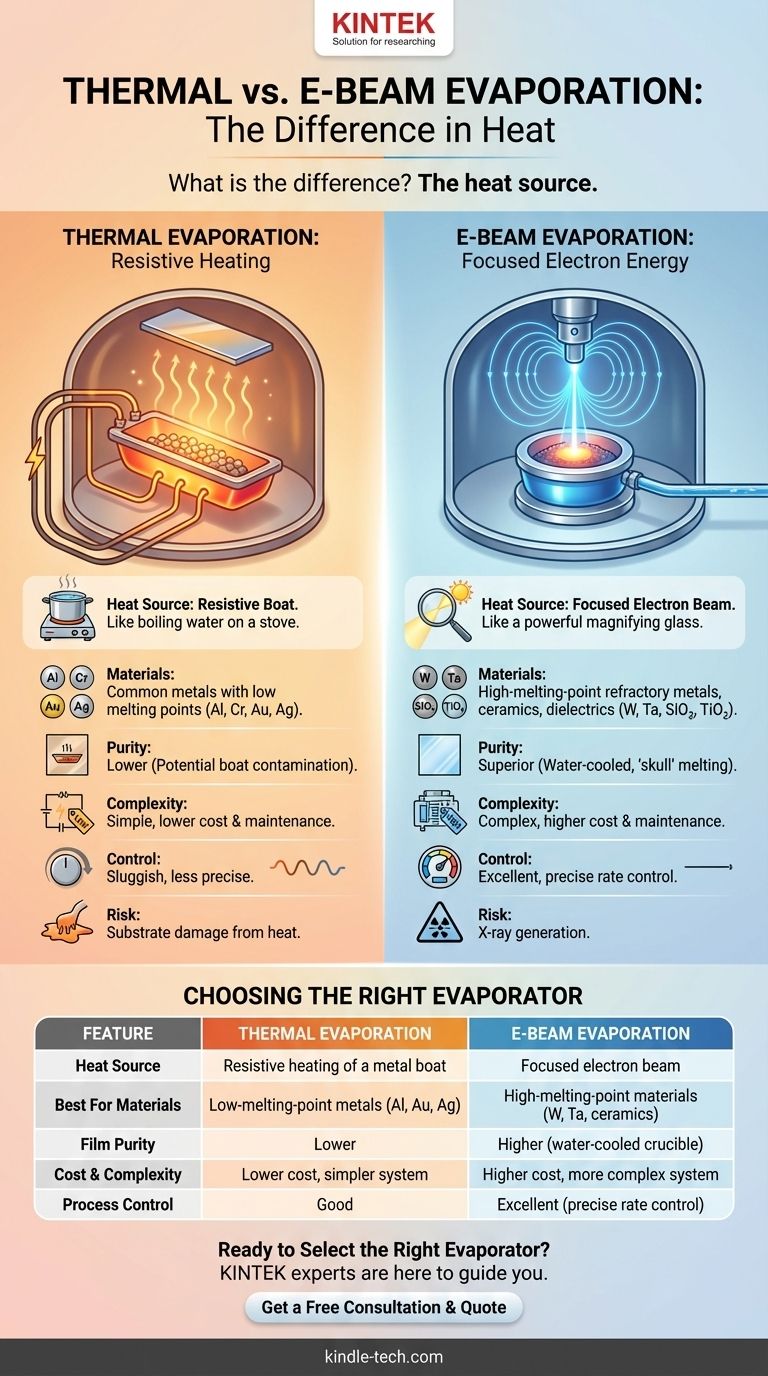

Zusammenfassungstabelle:

| Merkmal | Thermische Verdampfung | E-Beam-Verdampfung |

|---|---|---|

| Wärmequelle | Widerstandserhitzung eines Metallschiffchens | Fokussierter Elektronenstrahl |

| Am besten geeignet für Materialien | Niedrigschmelzende Metalle (Al, Au, Ag) | Hochschmelzende Materialien (W, Ta, Keramiken) |

| Schichtreinheit | Niedriger (potenzielle Schiffchenkontamination) | Höher (wassergekühlter Tiegel) |

| Kosten & Komplexität | Geringere Kosten, einfacheres System | Höhere Kosten, komplexeres System |

| Prozesskontrolle | Gut | Ausgezeichnet (präzise Ratenkontrolle) |

Bereit, den richtigen Verdampfer für Ihr Labor auszuwählen?

Die Wahl zwischen thermischer und E-Beam-Verdampfung ist eine kritische Entscheidung, die die Qualität Ihrer Forschung, Ihre Materialfähigkeiten und Ihr Budget beeinflusst. Die Experten von KINTEK sind hier, um Sie zu beraten. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborausrüstung für Ihre spezifischen Dünnschichtabscheidungsanforderungen.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen. Unser Team hilft Ihnen bei der Bestimmung der idealen PVD-Lösung – sei es ein kostengünstiger thermischer Verdampfer für Standardmetalle oder ein hochpräzises E-Beam-System für fortschrittliche Materialien – und stellt sicher, dass Sie die Schichtreinheit und Leistung erzielen, die Ihre Arbeit erfordert.

Kostenlose Beratung & Angebot erhalten

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Welches Vakuumniveau hat der E-Beam-Verdampfer? Erzielen Sie reine, hochwertige Dünnschichten

- Warum wurde die Elektronenstrahlverdampfung für die Dünnschichtbearbeitung entwickelt? Erschließen Sie hochreine Filme für fortschrittliche Anwendungen

- Was ist die Verdampfungstechnik für Dünnschichten? Ein Leitfaden für hochreine Beschichtungen

- Was ist der Prozess der Vakuumabscheidung? Erreichen Sie Beschichtungen mit atomarer Präzision

- Welche Vorteile bietet die Elektronenstrahlverdampfung gegenüber der thermischen Verdampfung? Erzielen Sie höhere Reinheit und Vielseitigkeit

- Was ist die thermische Abscheidungsmethode? Ein Leitfaden zur Dünnschichtbeschichtungstechnologie

- Welche zwei Vorteile bietet das Sputtern gegenüber der Verdampfung zur Herstellung eines Metallverbindungssystems? Überlegene Filmqualität & Kontrolle

- Wie funktioniert ein Vakuumverdampfungssystem? Ein Leitfaden zur Dünnschichtabscheidung