Obwohl eine leistungsstarke Technologie, ist die Pyrolyse keine einfache Lösung. Ihre Hauptnachteile sind erhebliche wirtschaftliche Kosten, ein hoher Energieverbrauch, die technische Komplexität bei der Handhabung ihrer Produkte und das Potenzial zur Erzeugung schädlicher Luftemissionen, wenn sie nicht präzise gesteuert wird.

Während die Pyrolyse Abfälle in wertvolle Ressourcen umwandeln kann, wird ihre praktische Rentabilität oft durch hohe Kapital- und Betriebskosten sowie die technische Schwierigkeit, ihre instabilen Produkte zu marktreifen Gütern zu veredeln, in Frage gestellt.

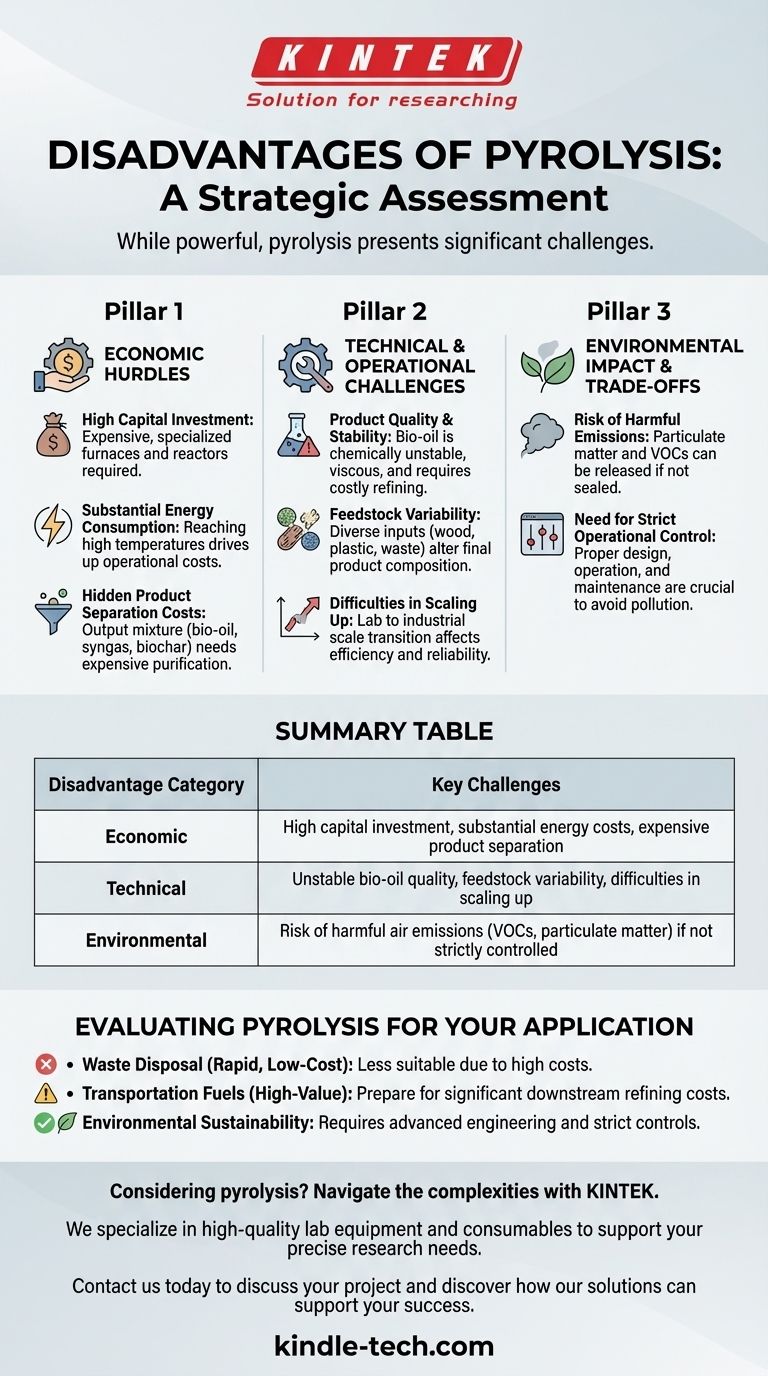

Die wirtschaftlichen Hürden der Pyrolyse

Die unmittelbarsten Hindernisse für die Einführung der Pyrolyse sind finanzieller Natur. Der Prozess erfordert eine erhebliche Anfangsinvestition und verursacht beträchtliche laufende Kosten, die sich auf die Gesamtrentabilität auswirken können.

Hohe Kapitalinvestitionen

Der Einsatz eines Pyrolysesystems erfordert teure, spezialisierte Ausrüstung und Maschinen. Die Öfen und Reaktoren, die benötigt werden, um hohen Temperaturen in einer sauerstofffreien Umgebung standzuhalten, tragen zu hohen anfänglichen Kapitalkosten bei.

Erheblicher Energieverbrauch

Die Pyrolyse ist ein energieintensiver Prozess. Das Erreichen und Aufrechterhalten der notwendigen hohen Temperaturen, manchmal über längere Zeiträume, verbraucht eine große Menge Energie, was die Betriebskosten in die Höhe treibt.

Die versteckten Kosten der Produkttrennung

Das Ergebnis der Pyrolyse ist kein einzelnes, sauberes Produkt. Es ist eine Mischung aus Bio-Öl, Synthesegas und Biokohle, die einen effizienten und oft teuren Trenn- und Reinigungsprozess erfordert, bevor die Komponenten verwendet werden können.

Technische und betriebliche Herausforderungen

Jenseits der Kosten stellt die Pyrolyse mehrere technische und chemische Herausforderungen dar, die für den Erfolg eines Projekts bewältigt werden müssen.

Das Problem der Produktqualität und -stabilität

Das produzierte flüssige Bio-Öl ist eine primäre Herausforderung. Es ist chemisch instabil und neigt dazu, mit der Zeit an Viskosität zuzunehmen oder sich sogar in verschiedene Phasen zu trennen.

Das Erhitzen dieses Öls kann dazu führen, dass es schnell Feststoffe bildet und flüchtige organische Verbindungen freisetzt, was bedeutet, dass es fast immer eine weitere kostspielige Raffination erfordert, bevor es als stabiler Transportkraftstoff verwendet werden kann.

Variabilität des Ausgangsmaterials

Die Endprodukte der Pyrolyse hängen stark vom Ausgangsmaterial, oder Feedstock, ab, das verarbeitet wird. Variationen in Art und Qualität des Ausgangsmaterials (wie Holz, Kunststoff oder landwirtschaftliche Abfälle) können die Zusammensetzung des Bio-Öls und anderer Produkte verändern, was eine konsistente Produktion erschwert.

Schwierigkeiten bei der Skalierung

Die Überführung eines Pyrolyseprozesses von einem Laboraufbau in einen großtechnischen Industriebetrieb ist technisch anspruchsvoll. Probleme, die im kleinen Maßstab beherrschbar sind, können zu erheblichen Hindernissen werden und die Effizienz und Zuverlässigkeit bei kommerziellen Mengen beeinträchtigen.

Die Kompromisse verstehen: Umweltauswirkungen

Obwohl oft als „grüne“ Technologie bezeichnet, sind die Umweltvorteile der Pyrolyse bedingt und hängen vollständig vom Systemdesign und -betrieb ab.

Das Risiko schädlicher Emissionen

Der Prozess selbst kann Emissionen erzeugen, die die Luftqualität negativ beeinflussen. Schadstoffe wie Feinstaub und flüchtige organische Verbindungen (VOCs) können freigesetzt werden, wenn das System nicht perfekt abgedichtet und verwaltet wird.

Die Notwendigkeit einer strengen Betriebskontrolle

Um umweltfreundlich zu sein, erfordert eine Pyrolyseanlage ein ordnungsgemäßes Ofendesign, einen sorgfältigen Betrieb und eine rigorose Wartung. Ohne diese Kontrollen kann der Prozess von einer Lösung für Umweltverschmutzung zu einer Quelle derselben werden.

Bewertung der Pyrolyse für Ihre Anwendung

Das Verständnis dieser Nachteile ist der Schlüssel zur Bestimmung, ob die Pyrolyse die richtige Technologie für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Abfallentsorgung liegt: Die hohen Anfangsinvestitionen und Betriebskosten für Energie bei der Pyrolyse können sie weniger geeignet machen als einfachere Methoden wie Deponierung oder Verbrennung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Transportkraftstoffe liegt: Seien Sie auf die erheblichen nachgelagerten Kosten und technischen Herausforderungen vorbereitet, die mit der Raffination, Veredelung und Stabilisierung des Roh-Bio-Öls verbunden sind.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Erkennen Sie, dass die Erzielung eines wirklich „grünen“ Prozesses fortschrittliche Ingenieurkunst und strenge Betriebskontrollen erfordert, um das inhärente Risiko der Luftverschmutzung zu mindern.

Eine erfolgreiche Pyrolyse-Strategie hängt von einer nüchternen Einschätzung dieser wirtschaftlichen und technischen Realitäten von Anfang an ab.

Zusammenfassungstabelle:

| Nachteilkategorie | Wichtige Herausforderungen |

|---|---|

| Wirtschaftlich | Hohe Kapitalinvestitionen, erhebliche Energiekosten, teure Produkttrennung |

| Technisch | Instabile Bio-Öl-Qualität, Variabilität des Ausgangsmaterials, Schwierigkeiten bei der Skalierung |

| Umwelt | Risiko schädlicher Luftemissionen (VOCs, Feinstaub), wenn nicht streng kontrolliert |

Erwägen Sie Pyrolyse für Ihr Labor oder Ihre Einrichtung? Die technischen und wirtschaftlichen Herausforderungen erfordern spezielle Ausrüstung und Fachkenntnisse. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, die den präzisen Anforderungen von Laboren gerecht werden. Unser Team kann Ihnen helfen, die Komplexität thermischer Umwandlungsprozesse zu meistern. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess