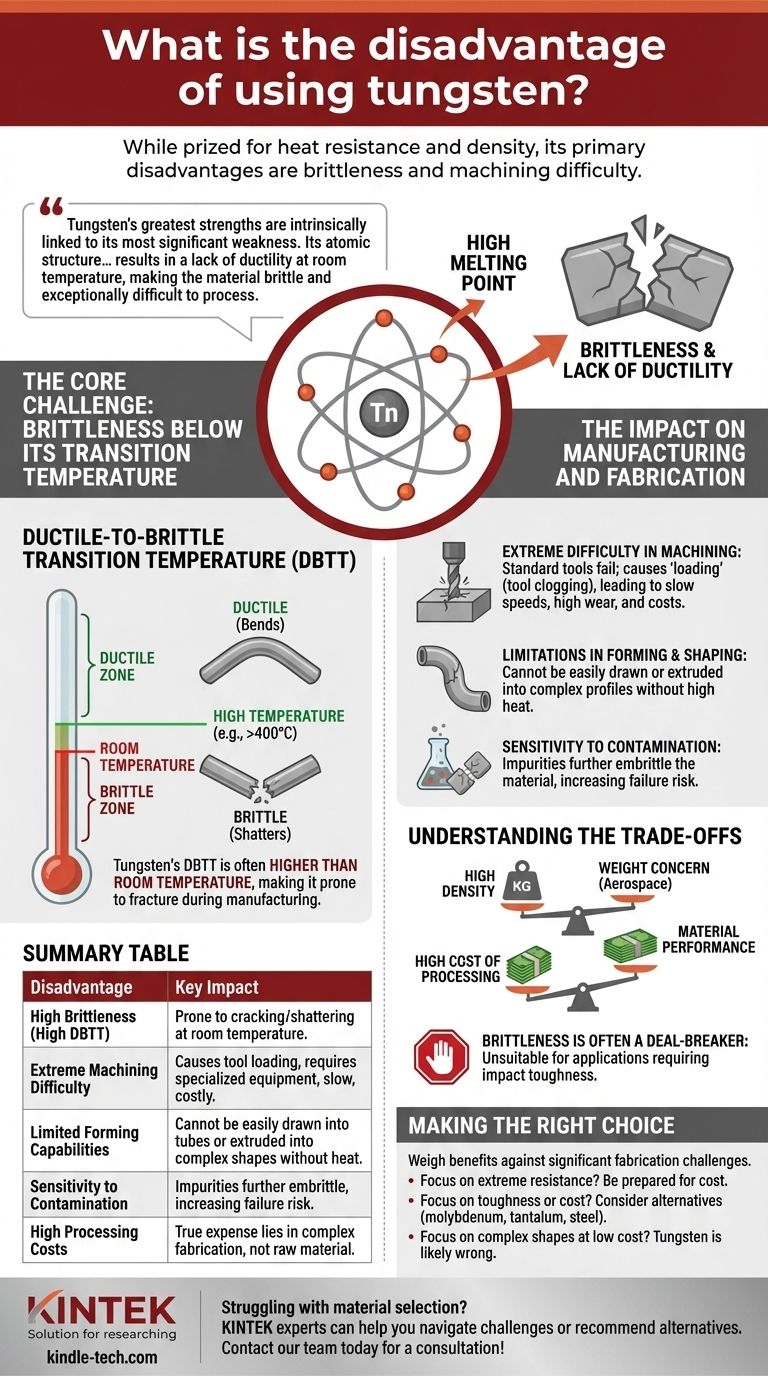

Obwohl es für seine extreme Hitzebeständigkeit und Dichte geschätzt wird, liegen die Hauptnachteile der Verwendung von reinem Wolfram in seiner inhärenten Sprödigkeit bei Raumtemperatur und der extremen Schwierigkeit, die sich daraus für die Bearbeitung und Fertigung ergibt. Es lässt sich nicht leicht in komplexe Formen wie Rohre bringen, und spezialisierte Werkzeuge werden durch seine einzigartigen Eigenschaften oft unwirksam, was es zu einem schwierigen und kostspieligen Material macht.

Wolframs größte Stärken sind untrennbar mit seiner bedeutendsten Schwäche verbunden. Seine Atomstruktur, die einen unglaublich hohen Schmelzpunkt bewirkt, führt auch zu einem Mangel an Duktilität bei Raumtemperatur, was das Material spröde und außerordentlich schwer zu verarbeiten macht.

Die Kernherausforderung: Sprödigkeit unterhalb seiner Übergangstemperatur

Der grundlegende Nachteil von Wolfram ist nicht nur, dass es hart ist, sondern dass es unter normalen Bedingungen spröde ist. Dieses Verhalten wird durch ein kritisches Prinzip der Materialwissenschaft bestimmt.

Verständnis der Duktil-Spröd-Übergangstemperatur (DBTT)

Alle Materialien haben eine Temperatur, bei der sich ihr Verhalten von duktil (biegsam und verformbar) zu spröde (bricht bei einem Aufprall) ändert. Bei den meisten Metallen wie Stahl liegt diese Temperatur weit unter dem Gefrierpunkt.

Bei reinem Wolfram liegt die DBTT oft über Raumtemperatur. Das bedeutet, dass Wolfram bei den Temperaturen, bei denen die meisten Fertigungsprozesse stattfinden, eher wie eine Keramik als wie ein typisches Metall wirkt und bruchgefährdet ist.

Praktische Auswirkungen einer hohen DBTT

Diese hohe DBTT bedeutet, dass der Versuch, Wolfram bei Raumtemperatur zu biegen, zu formen oder zu bearbeiten, höchstwahrscheinlich zu einem katastrophalen Versagen führt. Das Material reißt oder zerbricht einfach, anstatt sich zu verformen.

Um effektiv damit arbeiten zu können, muss Wolfram oft über seine DBTT (die 400 °C oder höher betragen kann) erhitzt werden, um die Duktilität zu induzieren, was jedem Fertigungsprozess erhebliche Komplexität und Kosten hinzufügt.

Die Auswirkungen auf Fertigung und Verarbeitung

Die inhärente Sprödigkeit von Wolfram hat direkte und kostspielige Folgen für jeden, der ein Endprodukt herstellen möchte.

Extreme Schwierigkeit bei der Bearbeitung

Reines Wolfram ist notorisch schwer zu bearbeiten. Standard-Diamantwerkzeuge, die zum Schneiden extrem harter Materialien wie Wolframcarbid wirksam sind, versagen bei der Verwendung an reinem Wolfram.

Das Material verursacht einen Zustand, der als Beladung (Loading) bekannt ist, bei dem sich das weiche, aber zähe Wolfram in die Zwischenräume zwischen den Diamantkörnern des Schneidwerkzeugs verdichtet und dieses unbrauchbar macht. Dies führt zu extrem langsamen Bearbeitungsgeschwindigkeiten, hohem Werkzeugverschleiß und exorbitanten Kosten.

Grenzen bei der Formgebung

Der Mangel an Duktilität bei Raumtemperatur macht viele gängige Umformverfahren unmöglich. Reines Wolfram kann nicht einfach über einen Dorn gezogen werden, um nahtlose Rohre herzustellen, oder in komplexe Profile extrudiert werden.

Die Fertigung ist oft auf einfachere Geometrien beschränkt oder erfordert spezielle Techniken wie die Pulvermetallurgie, bei der Wolframpulver zu einer nahezu fertigen Form gepresst und gesintert wird.

Empfindlichkeit gegenüber Verunreinigungen

Die Sprödigkeit von Wolfram wird durch Verunreinigungen noch verschlimmert. Jede Verunreinigung, die während der Verarbeitung eingebracht wird, kann das Material weiter verspröden, was die Handhabung erschwert und das Risiko eines Teileversagens erhöht.

Die Kompromisse verstehen

Die Wahl von Wolfram bedeutet, eine schwierige Reihe von Kompromissen einzugehen. Seine Vorteile sind erheblich, aber seine Nachteile sind es auch.

Hohe Dichte: Ein zweischneidiges Schwert

Die unglaubliche Dichte von Wolfram ist ein Vorteil für Anwendungen wie Gegengewichte, Schwingungsdämpfung und Strahlungsabschirmung. Bei jeder Anwendung, bei der das Gewicht eine Rolle spielt, wie z. B. in der Luft- und Raumfahrt, wird diese Eigenschaft jedoch zu einem großen Nachteil.

Kosten der Verarbeitung im Vergleich zur Leistung

Die wahren Kosten eines Wolframteils liegen nicht im Rohmaterial, sondern in der Fertigung. Die Notwendigkeit von Hochtemperaturbedingungen, Spezialwerkzeugen, langsamen Prozessen und Expertenwissen macht die Herstellung von Wolframkomponenten erheblich teurer als die Arbeit mit Stahl oder sogar Titan.

Sprödigkeit ist oft ein Ausschlusskriterium

Für jede Anwendung, die ein gewisses Maß an Stoßfestigkeit erfordert oder in einer Umgebung mit Vibrationen und potenziellen Stößen arbeitet, ist die Sprödigkeit von Wolfram ein nicht verhandelbarer Fehler. Wenn eine Komponente nicht katastrophal versagen darf, ist Wolfram ohne erhebliche Ingenieurskunst oder Legierungsbildung oft die falsche Wahl.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob Wolfram geeignet ist, müssen Sie seine Vorteile gegen seine erheblichen Herausforderungen bei der Fertigung abwägen.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturbeständigkeit oder Dichte liegt: Wolfram ist ein führender Kandidat, aber Sie müssen bereit sein, stark in die komplexen und kostspieligen Herstellungsprozesse zu investieren, die erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Stoßfestigkeit oder einfacher Herstellung liegt: Sie sollten dringend alternative Materialien wie Molybdänlegierungen, Tantal oder hochfeste Stähle in Betracht ziehen, die eine bessere Duktilität und Bearbeitbarkeit bieten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen zu geringen Kosten liegt: Reines Wolfram ist aufgrund seiner inhärenten Formgebungseinschränkungen und seiner hohen Verarbeitungskosten höchstwahrscheinlich das falsche Material.

Das Verständnis dieser tiefgreifenden Einschränkungen ist der erste Schritt, um die unvergleichlichen Stärken von Wolfram korrekt zu nutzen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Sprödigkeit (Hohe DBTT) | Neigt bei der Bearbeitung oder Formgebung bei Raumtemperatur zum Reißen/Zersplittern. |

| Extreme Bearbeitungsschwierigkeiten | Verursacht Werkzeugbeladung, erfordert Spezialausrüstung und führt zu langsamen Geschwindigkeiten und hohen Kosten. |

| Begrenzte Formgebungsmöglichkeiten | Kann ohne Hochtemperaturprozesse nicht einfach zu Rohren gezogen oder in komplexe Formen extrudiert werden. |

| Empfindlichkeit gegenüber Verunreinigungen | Verunreinigungen verspröden das Material weiter und erhöhen das Risiko eines Teileversagens. |

| Hohe Verarbeitungskosten | Die wahren Kosten liegen in der komplexen Fertigung, nicht im Rohmaterial selbst. |

Haben Sie Schwierigkeiten bei der Materialauswahl für Hochtemperatur- oder Hochdichteanwendungen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, die Herausforderungen bei der Arbeit mit anspruchsvollen Materialien wie Wolfram zu meistern, oder geeignete Alternativen wie Molybdän- oder Tantallegierungen empfehlen. Lassen Sie uns die richtigen Lösungen für Ihre spezifischen Anforderungen liefern – kontaktieren Sie unser Team noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

Andere fragen auch

- Kann Wolfram als Heizelement verwendet werden? Extreme Hitze für Hochtemperaturanwendungen erschließen

- Wie gut eignet sich Wolfram als elektrisch leitendes Material für Heizanwendungen? Meistern Sie extreme Hochtemperaturheizung

- Was sind die Vorteile des Lötens? Erzielen Sie starke, saubere und komplexe Metallbaugruppen

- Was ist der Schmelzpunkt von Wolfram? Entdecken Sie das Metall, das extremer Hitze standhält

- Warum wird Wolfram nicht in Heizeinrichtungen verwendet? Die entscheidende Rolle der Oxidationsbeständigkeit