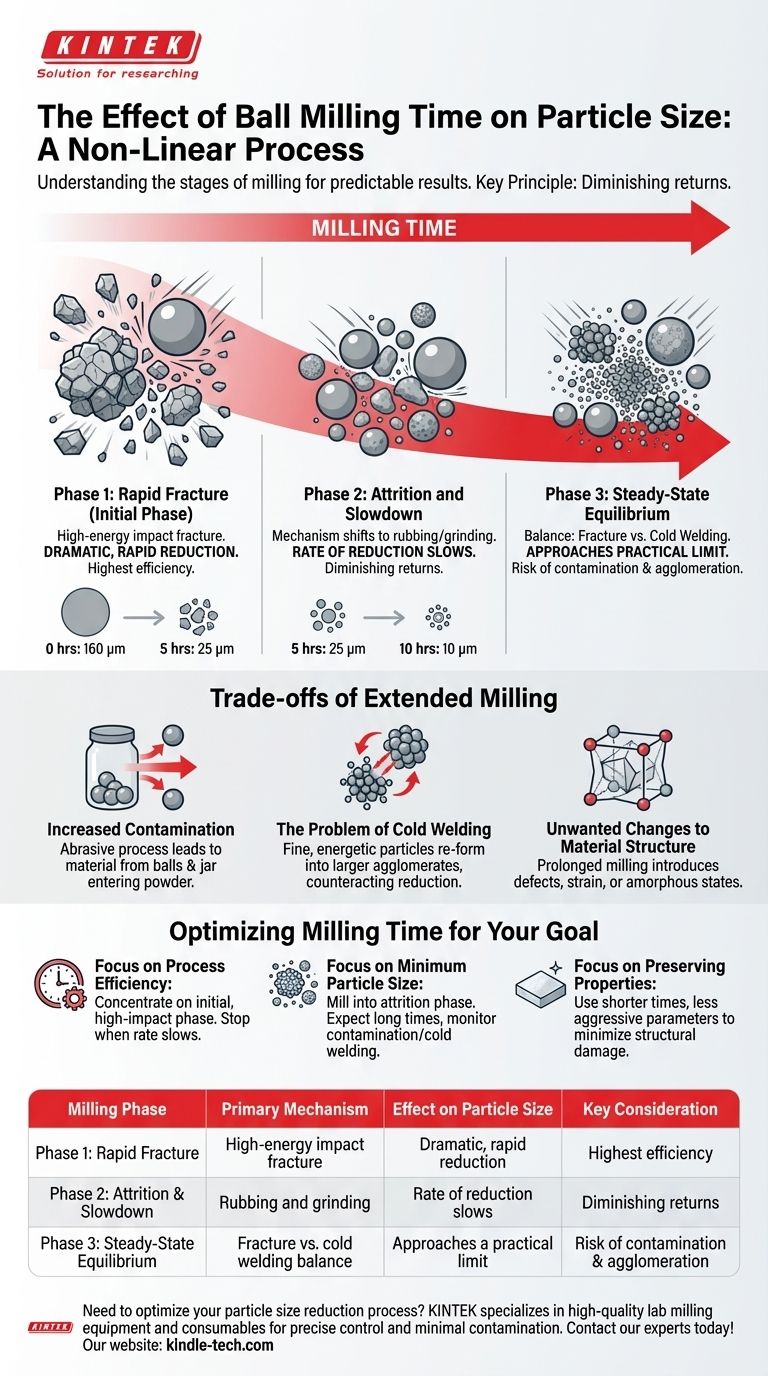

Kurz gesagt, eine Verlängerung der Kugelmühlen-Laufzeit reduziert die Partikelgröße schrittweise, dieser Effekt ist jedoch nicht linear. Die dramatischste Größenreduzierung tritt in der Anfangsphase des Mahlens auf. Mit der Zeit verlangsamt sich die Reduktionsrate erheblich, bis sie sich einem praktischen Limit nähert. Beispielsweise kann eine anfängliche Mahldauer von 5 Stunden ein Partikel von 160 μm auf 25 μm reduzieren, während die nächsten 5 Stunden es möglicherweise nur auf 10 μm verkleinern.

Das Kernprinzip ist, dass das Kugelfräsen ein Prozess mit abnehmendem Grenznutzen ist. Die größte Effizienz wird in den ersten Stunden erreicht, danach führen längere Mahlzeiten zu immer geringeren Zuwächsen, während potenzielle negative Nebenwirkungen auftreten.

Die Mechanik der Partikelgrößenreduzierung

Um Ihr Ergebnis zu kontrollieren, müssen Sie die verschiedenen Phasen des Mahlprozesses verstehen. Die Beziehung zwischen Zeit und Größe wird durch die sich ändernde Mechanik der Wechselwirkung von Partikeln mit dem Mahlgut bestimmt.

Phase 1: Schnelle Zerkleinerung

Anfangs besteht das Pulver aus großen, oft spröden Partikeln. Die energiereichen Einschläge der Mahlkugeln überschreiten leicht die Bruchfestigkeit der Partikel.

Dieses Stadium ist gekennzeichnet durch eine schnelle und effiziente Größenreduzierung. Jeder Zusammenstoß zerschmettert große Partikel effektiv in viele kleinere, wie in der anfänglichen Periode von 1–5 Stunden, in der die signifikanteste Veränderung auftritt.

Phase 2: Abrieb und Verlangsamung

Wenn die Partikel kleiner und zahlreicher werden, ändert sich die Natur des Prozesses. Die Energie eines einzelnen Kugelaufpralls verteilt sich nun auf viele feine Partikel anstatt auf wenige große.

Der Hauptmechanismus verlagert sich von der Zerkleinerung zum Abrieb (Reiben und Schleifen). Dies ist eine weitaus weniger effiziente Methode der Größenreduzierung, weshalb sich die Rate nach der Anfangsphase dramatisch verlangsamt.

Phase 3: Das stationäre Gleichgewicht

Schließlich erreicht der Prozess einen Gleichgewichtszustand. Die vom Mahlwerk zugeführte Energie reicht gerade noch aus, um Partikel zu brechen, aber die neu gebildeten, hochreaktiven Oberflächen beginnen auch, wieder aneinander zu schweißen.

Dieses Gleichgewicht zwischen Partikelbruch und Kaltverschweißung legt eine praktische Untergrenze für die Partikelgröße fest, die unter spezifischen Mahlbedingungen erreicht werden kann. Ein Mahlen über diesen Punkt hinaus führt zu keiner oder nur noch geringfügiger Größenreduzierung.

Verständnis der Kompromisse bei verlängertem Mahlen

Die bloße längere Laufzeit des Mahlwerks ist nicht immer die beste Strategie. Es ist entscheidend, sich der damit verbundenen Kompromisse bewusst zu sein, die die Qualität Ihres Endmaterials beeinträchtigen können.

Erhöhte Kontamination

Der Mahlprozess ist von Natur aus abrasiv. Längere Mahlzeiten bedeuten mehr Kontakt und Verschleiß zwischen den Mahlkörpern (Kugeln) und den Wandungen des Behälters.

Dies führt unweigerlich zu einer erhöhten Kontamination Ihres Pulvers durch Material von den Kugeln und dem Behälter. Für empfindliche Anwendungen kann dies ein kritischer Ausschlussgrund sein.

Das Problem der Kaltverschweißung

Wenn Partikel in den Nanometerbereich gelangen, weisen sie ein sehr hohes Verhältnis von Oberfläche zu Volumen auf und sind hoch energetisch. Dies macht sie anfällig für Agglomeration oder Zusammenkleben.

Längeres Mahlen kann diesen Kaltverschweißungseffekt verschlimmern, bei dem sich feine Partikel zu größeren Agglomeraten wieder verbinden, was dem Ziel der Größenreduzierung entgegenwirkt.

Unerwünschte Änderungen der Materialstruktur

Die intensive mechanische Energie des Mahlens reduziert nicht nur die Größe, sie kann auch das Material selbst verändern.

Längeres Mahlen kann Defekte, Spannungen oder sogar eine Änderung der Kristallstruktur des Materials verursachen, was manchmal zu einem amorphen (nicht-kristallinen) Zustand führt. Obwohl dies manchmal erwünscht ist, handelt es sich oft um eine unbeabsichtigte und nachteilige Nebenwirkung.

Optimierung der Mahlzeit für Ihr Ziel

Die „richtige“ Mahlzeit hängt vollständig von Ihrem Ziel ab. Nutzen Sie diese Prinzipien, um Ihre Prozessentwicklung zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Konzentrieren Sie sich auf die anfängliche Phase mit hohem Aufprall. Stoppen Sie den Prozess, sobald sich die Rate der Größenreduzierung signifikant zu verlangsamen beginnt, um Zeit und Energie zu sparen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die kleinstmögliche Partikelgröße zu erreichen: Sie müssen in die Abriebphase mahlen, aber seien Sie auf lange Prozesszeiten und abnehmende Erträge vorbereitet. Es ist entscheidend, auf Kontamination und den Beginn der Kaltverschweißung zu achten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der ursprünglichen Materialeigenschaften liegt: Verwenden Sie kürzere Mahlzeiten und weniger aggressive Parameter, um strukturelle Schäden und Kontaminationen zu minimieren.

Das Verständnis der Mahlzeit als Werkzeug zur Navigation dieser verschiedenen Phasen ist der Schlüssel zu vorhersagbaren und reproduzierbaren Ergebnissen.

Zusammenfassungstabelle:

| Mahlphase | Hauptmechanismus | Auswirkung auf die Partikelgröße | Wichtige Überlegung |

|---|---|---|---|

| Phase 1: Schnelle Zerkleinerung | Hochenergetischer Aufprallbruch | Dramatische, schnelle Reduzierung | Höchste Effizienz |

| Phase 2: Abrieb & Verlangsamung | Reiben und Schleifen | Reduktionsrate verlangsamt sich | Abnehmender Grenznutzen |

| Phase 3: Stationäres Gleichgewicht | Gleichgewicht zwischen Bruch und Kaltverschweißung | Nähert sich einer praktischen Grenze | Risiko von Kontamination & Agglomeration |

Müssen Sie Ihren Prozess zur Partikelgrößenreduzierung optimieren? KINTEK ist spezialisiert auf hochwertige Labor-Mahlgeräte und Verbrauchsmaterialien, die für präzise Kontrolle und minimale Kontamination entwickelt wurden. Ob Sie sich auf Effizienz, das Erreichen von Nanopartikeln oder die Erhaltung der Materialintegrität konzentrieren, unsere Lösungen sind auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, vorhersagbare und reproduzierbare Mahlergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Was sind die Nachteile einer Planetenkugelmühle? Wichtigste Nachteile in Bezug auf Energie, Lärm und Verschleiß

- Was ist das Prinzip der Planetenkugelmühle? Erreichen Sie schnelles, energiereiches Mahlen für Ihre Materialien

- Was ist das Funktionsprinzip einer Planetenkugelmühle? Entfesseln Sie das energiereiche Mahlen für nanoskalige Ergebnisse

- Welche Auswirkungen hat das Kugelmühlen? Ein tiefer Einblick in die mechanische Legierungsbildung und Materialtransformation

- Wie funktioniert eine Planetenkugelmühle? Nutzung von Hochenergie-Aufprall zur Nanovermahlung