Im Kern ist die Kalzinierung ein Wärmebehandlungsprozess, der feste Materialien reinigt und umwandelt, ohne sie zu schmelzen. Durch Erhitzen einer Substanz auf eine hohe Temperatur in einer kontrollierten Atmosphäre mit wenig bis keiner Luft löst der Prozess eine thermische Zersetzung aus, bei der flüchtige Komponenten wie Wasser und Kohlendioxid ausgetrieben werden, um ein stabileres oder reaktiveres Produkt zu erzeugen.

Bei der Kalzinierung geht es nicht nur darum, eine Substanz zu erhitzen. Es ist ein präziser thermischer Ingenieurschritt, der darauf abzielt, die chemische Zusammensetzung und die Kristallstruktur eines Materials grundlegend zu verändern und es für die nächste Stufe der industriellen Nutzung vorzubereiten.

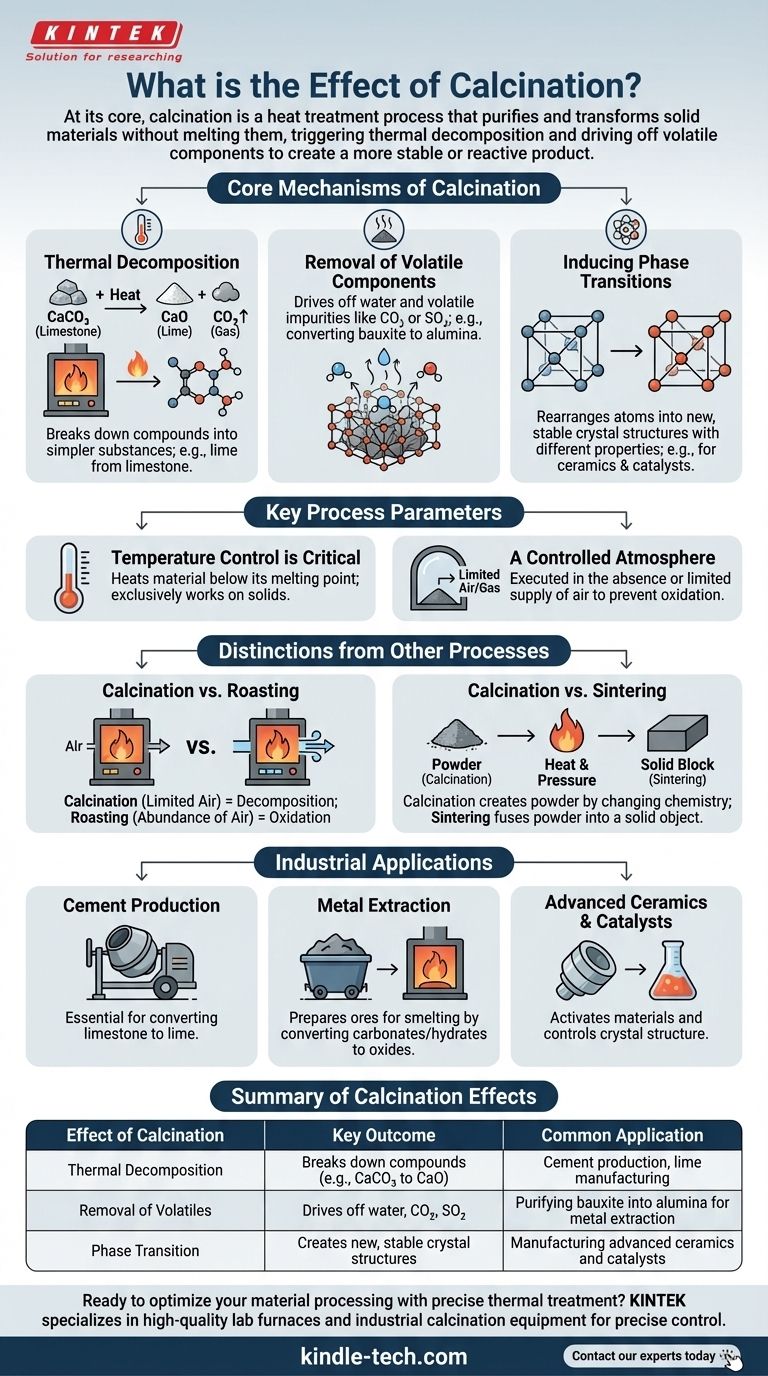

Die Kernmechanismen der Kalzinierung

Um die Wirkung der Kalzinierung zu verstehen, müssen Sie zunächst die wichtigsten Transformationen erfassen, die sie induziert. Der Prozess ist durch spezifische chemische und physikalische Veränderungen definiert, die unter kontrollierter Hitze auftreten.

Thermische Zersetzung

Der primäre Effekt der Kalzinierung ist oft die thermische Zersetzung. Dies ist eine chemische Reaktion, bei der Wärme eine Verbindung in einfachere Substanzen zerlegt.

Ein klassisches Beispiel ist die Herstellung von Kalk aus Kalkstein. Wenn Kalkstein (Calciumcarbonat, CaCO₃) kalziniert wird, zersetzt er sich zu Kalk (Calciumoxid, CaO) und Kohlendioxid (CO₂) Gas, das ausgetrieben wird.

Entfernung flüchtiger Komponenten

Die Kalzinierung ist außergewöhnlich effektiv bei der Entfernung von flüchtigen Verunreinigungen oder Komponenten, die chemisch oder physikalisch in einem Feststoff gebunden sind.

Dazu gehört die Entfernung von molekularem Wasser aus hydratisierten Mineralien, wie die Umwandlung von Bauxiterz (hydratisiertes Aluminiumoxid) in Aluminiumoxid (Al₂O₃) für die Aluminiumproduktion. Es entfernt auch andere flüchtige Substanzen wie Schwefeldioxid.

Induzierung von Phasenübergängen

Wärme kann auch die Atome eines Materials dazu zwingen, sich in einer anderen, oft stabileren oder nützlicheren Kristallstruktur neu anzuordnen. Dies wird als Phasenübergang bezeichnet.

Auch wenn sich die chemische Formel nicht ändert, kann diese neue kristalline Phase sehr unterschiedliche physikalische Eigenschaften aufweisen, wie z. B. Härte, Dichte oder Reaktivität, was bei der Herstellung von Keramiken und Katalysatoren entscheidend ist.

Wichtige Prozessparameter

Das Ergebnis der Kalzinierung ist kein Zufall; es wird durch präzise Kontrolle über zwei Hauptfaktoren bestimmt.

Temperaturkontrolle ist entscheidend

Der Prozess erfordert das Erhitzen des Materials auf eine Temperatur, die hoch genug ist, um die Zersetzung auszulösen, aber unterhalb seines Schmelzpunktes liegt.

Diese Unterscheidung ist entscheidend. Schmelzen würde eine flüssige Phase erzeugen, wodurch der Prozess grundlegend zu Schmelzen oder Fusion geändert würde. Die Kalzinierung wirkt ausschließlich auf Feststoffe.

Eine kontrollierte Atmosphäre

Die Kalzinierung ist definiert durch ihre Durchführung in Abwesenheit oder bei begrenzter Luftzufuhr.

Dies verhindert unerwünschte Verbrennung oder Oxidation. Dies unterscheidet sie von einem ähnlichen Wärmeprozess namens "Rösten", der absichtlich in Gegenwart von Luft durchgeführt wird, um ein Material zu oxidieren.

Verständnis der Kompromisse und Unterscheidungen

Es ist üblich, die Kalzinierung mit anderen thermischen Prozessen zu verwechseln. Die Klärung dieser Unterschiede offenbart ihren einzigartigen Zweck.

Kalzinierung vs. Rösten

Der Hauptunterschied ist die Atmosphäre. Kalzinierung ist ein Zersetzungsprozess, der bei wenig bis keiner Luft stattfindet. Rösten ist ein Oxidationsprozess, der bei reichlich Luft stattfindet und typischerweise verwendet wird, um Sulfiderze in Oxide umzuwandeln.

Kalzinierung vs. Sintern

Dies sind zwei unterschiedliche, oft aufeinanderfolgende Schritte. Kalzinierung verändert die Chemie eines Materials, um ein Pulver (z. B. ein Oxid) zu erzeugen. Sintern nimmt dann dieses Pulver und erhitzt es (wiederum unterhalb des Schmelzpunktes), um die Partikel miteinander zu verschmelzen und ein festes, dichtes Objekt zu erzeugen.

Wie Sie dies auf Ihr Ziel anwenden können

Die Kalzinierung ist ein grundlegender Schritt in vielen industriellen Wertschöpfungsketten. Ihre Anwendung hängt vollständig von Ihrem Ausgangsmaterial und dem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Zementproduktion liegt: Die Kalzinierung ist der unverzichtbare Schritt zur Umwandlung von Kalkstein in Kalk, dem Hauptbestandteil von Zement.

- Wenn Ihr Hauptaugenmerk auf der Metallgewinnung liegt: Verwenden Sie die Kalzinierung, um Carbonat- oder Hydraterze vor dem Schmelzen in ihre leichter zu verarbeitenden Oxide umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungskeramiken oder Katalysatoren liegt: Die Kalzinierung wird verwendet, um Materialien zu aktivieren, ihre endgültige Kristallstruktur zu kontrollieren und eine hohe Oberfläche zu erreichen.

Letztendlich ist die Kalzinierung das wesentliche Werkzeug, um ein Rohmaterial chemisch und physikalisch für seinen endgültigen Zweck vorzubereiten.

Zusammenfassungstabelle:

| Wirkung der Kalzinierung | Wichtigstes Ergebnis | Häufige Anwendung |

|---|---|---|

| Thermische Zersetzung | Zerlegt Verbindungen (z. B. CaCO₃ zu CaO) | Zementproduktion, Kalkherstellung |

| Entfernung von flüchtigen Stoffen | Treibt Wasser, CO₂, SO₂ aus | Reinigung von Bauxit zu Aluminiumoxid für die Metallgewinnung |

| Phasenübergang | Erzeugt neue, stabile Kristallstrukturen | Herstellung von Hochleistungskeramiken und Katalysatoren |

Bereit, Ihre Materialverarbeitung mit präziser Wärmebehandlung zu optimieren?

Die Kalzinierung ist ein entscheidender erster Schritt in unzähligen industriellen und Laborprozessen. Ob Sie neue Keramiken entwickeln, Erze zur Metallgewinnung reinigen oder Zement produzieren, die richtige Ausrüstung ist unerlässlich, um die gewünschten chemischen und physikalischen Transformationen zu erreichen.

KINTEK ist spezialisiert auf hochwertige Laboröfen und industrielle Kalzinierungsanlagen, die für präzise Temperaturregelung und Atmosphärenmanagement entwickelt wurden. Unsere Lösungen helfen Ihnen, flüchtige Komponenten auszutreiben, Phasenübergänge zu induzieren und überlegene Materialien zuverlässig und effizient herzustellen.

Lassen Sie KINTEK Ihr Partner in der thermischen Verarbeitung sein. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Kalzinierungslösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Phasen des Metallschmelzens? Den 3-stufigen Prozess vom Feststoff zur Flüssigkeit meistern

- Was sind die 4 Arten der Wärmebehandlung, die Stahl durchläuft? Glühung, Normalisieren, Härten & Anlassen

- Warum Keramiken hohen Temperaturen standhalten können? Entdecken Sie die Geheimnisse der Atomstruktur

- Was ist die Wärmekapazität eines Muffelofens? Verständnis der thermischen Masse für optimale Leistung

- Was sind die Umweltauswirkungen der Metallverarbeitung? Ein Leitfaden für Nachhaltigkeit und Lösungen