Beim Magnetronsputtern ist der Kammerdruck ein primärer Steuerparameter zur Bestimmung der endgültigen Qualität Ihrer Dünnschicht. Eine Senkung des Prozessdrucks erhöht die mittlere freie Weglänge der gesputterten Atome, was bedeutet, dass sie mit weniger Gasphasenkollisionen vom Target zu Ihrem Substrat gelangen. Dies ermöglicht es ihnen, mehr ihrer anfänglichen Energie zu behalten, was zu dichteren, glatteren und besser haftenden Schichten führt.

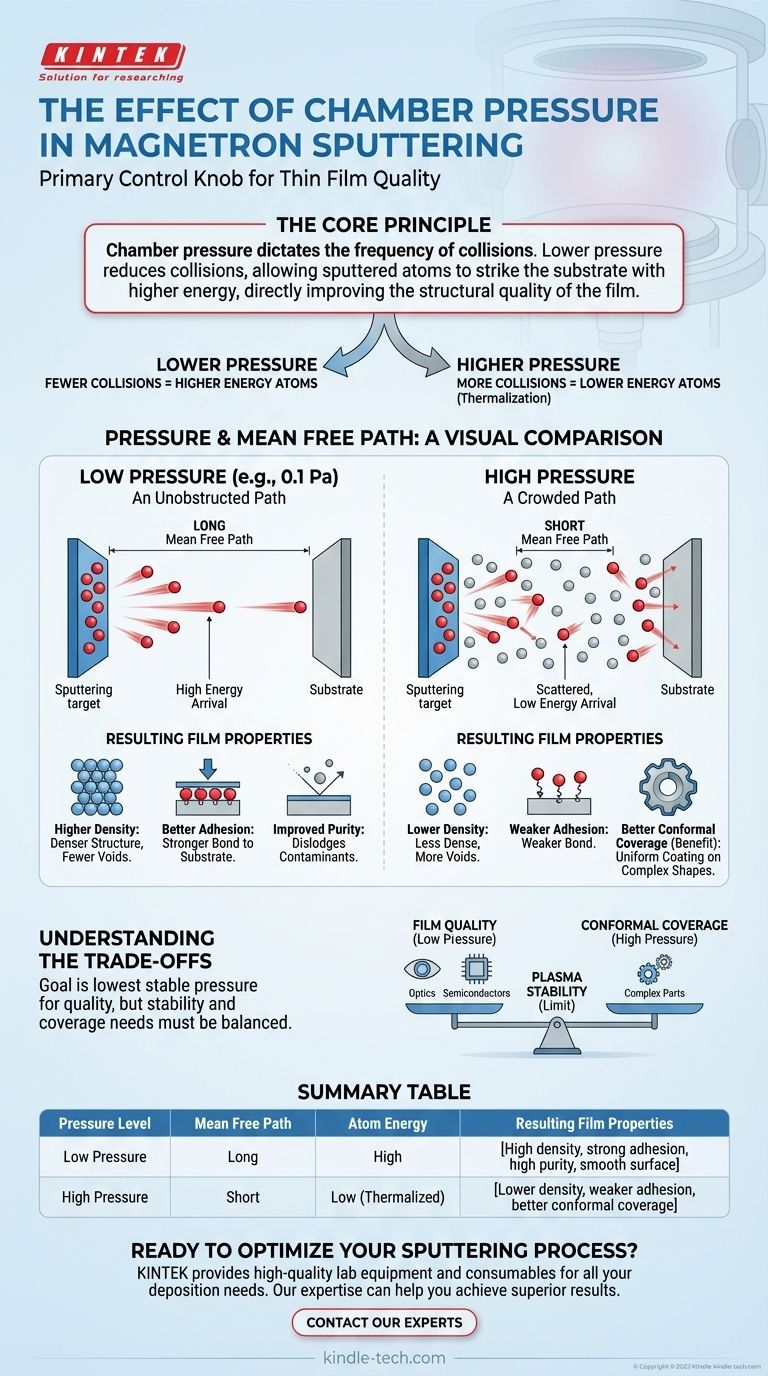

Das grundlegende Prinzip ist, dass der Kammerdruck die Häufigkeit der Kollisionen bestimmt. Ein niedrigerer Druck reduziert Kollisionen, wodurch gesputterte Atome mit höherer Energie auf das Substrat treffen können, was die strukturelle Qualität der Schicht direkt verbessert.

Die Physik des Drucks: Mittlere freie Weglänge und Energie

Der gesamte Effekt des Drucks dreht sich um ein einziges Konzept: die mittlere freie Weglänge. Dies ist der durchschnittliche Abstand, den ein Partikel, wie ein gesputtertes Atom, zurücklegen kann, bevor es mit einem anderen Partikel, wie einem Atom des inerten Prozessgases (z. B. Argon), kollidiert.

Bei niedrigem Druck: Ein ungehinderter Weg

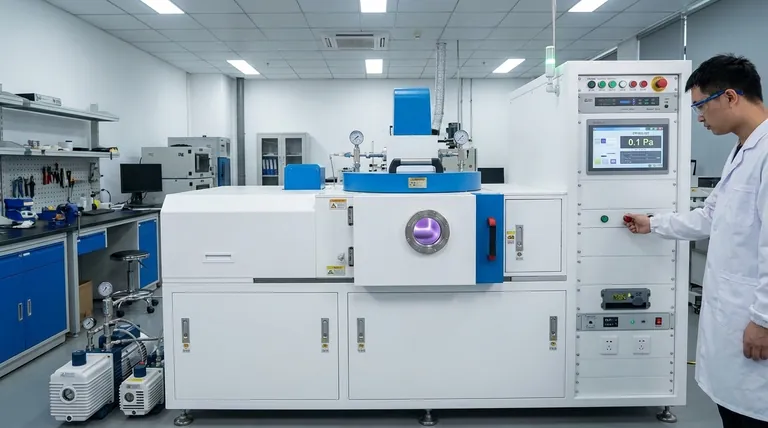

Wenn Sie bei einem niedrigeren Arbeitsdruck (z. B. 0,1 Pa) arbeiten, enthält die Kammer weniger Gasatome. Dies erhöht die mittlere freie Weglänge erheblich.

Stellen Sie sich vor, Atome bewegen sich durch einen fast leeren Flur. Sie können von einem Ende zum anderen gelangen, ohne jemanden anzustoßen, und kommen schnell und mit all ihrer anfänglichen Energie an.

Dieses energiereiche Auftreffen auf der Substratoberfläche führt zu mehreren wünschenswerten Schichteigenschaften:

- Höhere Dichte: Die energetischen Atome haben eine höhere Mobilität auf der Oberfläche, wodurch sie Hohlräume finden und füllen können, was zu einer dichteren Schichtstruktur führt.

- Bessere Haftung: Eine höhere Aufprallenergie kann dazu beitragen, die anfänglichen Atomschichten in das Substrat zu implantieren, wodurch eine stärkere Bindung entsteht.

- Verbesserte Reinheit: Ein energiereicherer Abscheidungsprozess kann dazu beitragen, lose gebundene Verunreinigungen von der wachsenden Schichtoberfläche zu lösen.

Bei hohem Druck: Ein überfüllter Weg

Umgekehrt bedeutet ein höherer Arbeitsdruck, dass die Kammer stärker mit Gasatomen gefüllt ist. Dies verringert die mittlere freie Weglänge drastisch.

Das ist, als würde man versuchen, durch eine überfüllte Konzertmenge zu rennen. Die gesputterten Atome unterliegen während ihres Transports zahlreichen Kollisionen mit Gasatomen.

Jede Kollision raubt dem gesputterten Atom einen Teil seiner kinetischen Energie, ein Prozess, der als Thermalisierung bekannt ist. Sie streut das Atom auch und randomisiert seine Richtung. Dies führt dazu, dass Atome mit geringer Energie und aus vielen verschiedenen Winkeln auf dem Substrat ankommen.

Die Kompromisse verstehen

Während ein niedrigerer Druck im Allgemeinen zu qualitativ hochwertigeren Schichten führt, ist die Wahl nicht immer einfach. Es gibt wichtige Kompromisse zu berücksichtigen, die von Ihrer Ausrüstung und Ihren Abscheidungszielen abhängen.

Der klare Vorteil von niedrigem Druck: Schichtqualität

Für Anwendungen, die die höchstmögliche Schichtintegrität erfordern – wie in der Optik, bei Halbleitern oder Hartbeschichtungen – ist der Betrieb bei dem niedrigsten stabilen Druck fast immer das Ziel. Die daraus resultierende energiereiche Abscheidung ist der direkteste Weg zu überlegener Schichtdichte und Haftung.

Die praktische Grenze: Plasmastabilität

Der Sputterprozess erfordert ein stabiles Plasma, das durch Ionisierung des inerten Prozessgases erzeugt wird. Wenn der Druck zu niedrig ist, sind möglicherweise nicht genügend Gasatome vorhanden, um die Plasmaentladung zuverlässig aufrechtzuerhalten.

Die meisten Systeme haben eine praktische Untergrenze für den Druck, unterhalb derer der Prozess instabil oder unmöglich zu betreiben wird. Das Finden dieses "Sweet Spots" des niedrigsten stabilen Drucks ist entscheidend.

Der Spezialfall für hohen Druck: Konforme Beschichtung

In einigen Fällen kann der Streueffekt von hohem Druck vorteilhaft sein. Beim Beschichten eines komplexen, dreidimensionalen Objekts mit komplizierten Merkmalen können die zufälligen Ankunftsrichtungen gestreuter Atome dazu beitragen, dass sich die Schicht gleichmäßiger über alle Oberflächen ablagert. Dies wird als konforme Beschichtung bezeichnet.

Diese verbesserte Abdeckung geht jedoch auf Kosten einer geringeren Schichtdichte und Haftung.

Die richtige Wahl für Ihr Ziel treffen

Ihr optimaler Kammerdruck hängt direkt vom gewünschten Ergebnis für Ihre Dünnschicht ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Schichtdichte, Reinheit und Haftung liegt: Arbeiten Sie mit dem niedrigsten Druck, den Ihr System stabil aufrechterhalten kann, um die Energie der abscheidenden Atome zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen Teils mit nicht-ebenen Oberflächen liegt: Möglicherweise müssen Sie einen etwas höheren Druck verwenden, um Gasstreuung zu induzieren und eine konforme Abdeckung zu verbessern, wobei Sie den Kompromiss einer weniger dichten Schicht in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Abscheidungsrate und Schichtqualität liegt: Sie müssen innerhalb des stabilen Druckfensters Ihres Systems experimentieren, da die Abscheidungsraten auch durch Druck und Plasmadichte beeinflusst werden können.

Letztendlich ist die Beherrschung der Druckkontrolle grundlegend für die Beherrschung des Magnetronsputterprozesses selbst.

Zusammenfassungstabelle:

| Druckniveau | Mittlere freie Weglänge | Atomenergie | Resultierende Schichteigenschaften |

|---|---|---|---|

| Niedriger Druck | Lang | Hoch | Hohe Dichte, starke Haftung, hohe Reinheit, glatte Oberfläche |

| Hoher Druck | Kurz | Niedrig (thermalisiert) | Geringere Dichte, schwächere Haftung, aber bessere konforme Abdeckung bei komplexen Formen |

Bereit, Ihren Sputterprozess zu optimieren?

Die präzise Steuerung des Kammerdrucks ist nur ein Faktor, um perfekte Dünnschichten zu erzielen. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborausrüstung und Verbrauchsmaterialien für alle Ihre Abscheidungsbedürfnisse bereitzustellen. Ob Sie fortschrittliche Halbleiter, optische Beschichtungen oder harte Schutzschichten entwickeln, unser Fachwissen kann Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschungs- und Produktionsabläufe optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Geschichte des Magnetron-Sputterns? Der Durchbruch von 1974, der die Dünnschichtbeschichtung revolutionierte

- Erhöht das Abschrecken die Zugfestigkeit? Entfesseln Sie überlegene Festigkeit in Metallen durch kontrollierte Wärmebehandlung

- Wie lange ist die Lebensdauer eines Sputtertargets? Maximierung der Materialausnutzung und Effizienz

- Warum wird ein Hochleistungs-Laborofen für die konstante Temperaturbehandlung bei mineralogischen kinetischen Studien benötigt?

- Welcher Bereich ist der am häufigsten angewandte für die additive Fertigung? Vom Prototyping bis zur hochwertigen Produktion

- Warum ist die Auswahl hochwertiger Verbrauchsmaterialien für die REM-Analyse wichtig? Präzision für austenitische Edelstähle freischalten

- Welche Vorsichtsmaßnahmen sollten im Verdampfungslabor getroffen werden? Beherrschen Sie die Sicherheit bei Hochvakuum und hohen Temperaturen

- Welche Methoden können den Energieverbrauch von ULT-Gefrierschränken senken? Senken Sie Energiekosten und schützen Sie Ihre Proben