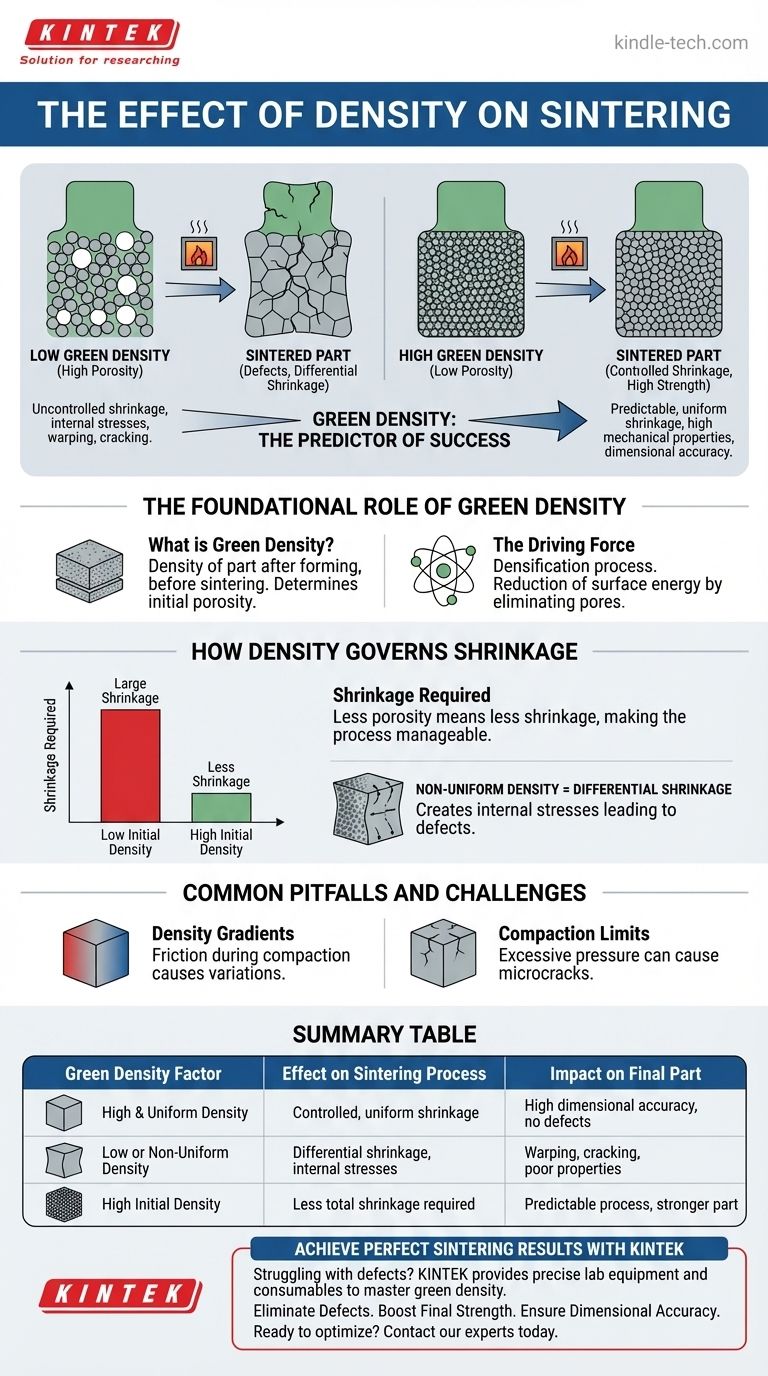

Kurz gesagt, die Gründichte ist der wichtigste Prädiktor für den Erfolg des Sinterns. Eine höhere und gleichmäßigere Anfangsdichte des verdichteten Pulvers (des "Grünlings") führt direkt zu einer kontrollierteren, gleichmäßigeren Schrumpfung während des Erhitzens. Dies minimiert das Risiko von Defekten wie Verformungen und Rissen, was zu einer stärkeren, maßhaltigeren Endkomponente führt.

Das Grundprinzip ist einfach: Sintern funktioniert, indem der leere Raum (Porosität) zwischen den Pulverpartikeln eliminiert wird. Die Anfangsdichte Ihres Teils definiert einfach die anfängliche Menge dieses leeren Raums, was wiederum bestimmt, wie stark das Teil schrumpfen muss, um fest zu werden.

Die grundlegende Rolle der Gründichte

Um den Einfluss der Dichte auf das Sintern zu verstehen, müssen wir zunächst zwischen dem Zustand des Materials vor und nach dem Erhitzen unterscheiden. Die Anfangsdichte ist die Schlüsselvariable, die Sie kontrollieren können.

Was ist Gründichte?

Gründichte ist die Dichte eines Teils, nachdem es aus einem Pulver geformt oder gepresst wurde, aber bevor es dem Hochtemperatur-Sinterprozess unterzogen wird. Sie stellt dar, wie dicht die einzelnen Pulverpartikel zusammengepackt sind.

Ein Teil mit geringer Gründichte weist einen großen Hohlraumanteil oder Porosität zwischen seinen Partikeln auf. Ein Teil mit hoher Gründichte hat deutlich weniger Porosität und mehr Partikel-zu-Partikel-Kontakt.

Die treibende Kraft des Sinterns

Sintern ist im Grunde ein Prozess der Verdichtung. Bei hohen Temperaturen diffundieren Atome über die Grenzen der Partikel, verschmelzen sie effektiv miteinander und schließen die Poren zwischen ihnen.

Dieser Prozess wird durch die Reduzierung der Oberflächenenergie angetrieben. Ein poröser Pulverkompakt hat eine massive Oberfläche, was energetisch ungünstig ist. Sintern reduziert diese Energie, indem es diese Oberflächen in feste Korngrenzen umwandelt, wodurch das gesamte Teil schrumpft und sich verdichtet.

Wie die Dichte die Schrumpfung direkt steuert

Der Zusammenhang zwischen Anfangsdichte und Endergebnis ist eine direkte Folge dieses Verdichtungsprozesses. Fortschrittliche Keramiken schrumpfen beispielsweise oft um bis zu 20-25%, um ihre endgültige Dichte zu erreichen.

Weniger Porosität bedeutet weniger Schrumpfung

Der direkteste Effekt betrifft die insgesamt erforderliche Schrumpfungsmenge. Ein Teil, das mit 50 % seiner theoretischen Maximaldichte beginnt, muss deutlich stärker schrumpfen, um eine Enddichte von 99 % zu erreichen, als ein Teil, das mit 65 % Gründichte beginnt.

Indem Sie mit einer höheren Gründichte beginnen, reduzieren Sie die gesamte Volumenänderung, die das Teil durchlaufen muss, wodurch der gesamte Prozess vorhersehbarer und handhabbarer wird.

Gleichmäßige Dichte verhindert Verformung und Rissbildung

Die Gleichmäßigkeit der Gründichte ist sogar noch wichtiger als ihr absoluter Wert. Wenn ein Abschnitt eines Teils dichter ist als ein anderer, schrumpft er während des Sinterns unterschiedlich schnell.

Diese differentielle Schrumpfung erzeugt immense innere Spannungen innerhalb der Komponente. Diese Spannungen sind die Hauptursache für häufige Sinterfehler wie Verformung, Verzug und Rissbildung. Eine gleichmäßige Gründichte gewährleistet, dass das gesamte Teil kohäsiv schrumpft.

Der Einfluss auf die endgültige Mikrostruktur

Eine höhere und gleichmäßigere Gründichte führt typischerweise zu einer homogeneren Endmikrostruktur. Dies bedeutet kleinere, gleichmäßigere Korngrößen und weniger isolierte, schwer zu entfernende Poren im Endteil, was sich direkt in verbesserten mechanischen Eigenschaften wie Festigkeit und Bruchzähigkeit niederschlägt.

Häufige Fallstricke und Herausforderungen

Obwohl das Ziel eine hohe, gleichmäßige Dichte ist, birgt deren Erreichung eigene praktische Herausforderungen.

Das Problem der Dichtegradienten

Eine perfekt gleichmäßige Dichte zu erreichen, insbesondere bei komplexen Formen, ist schwierig. Reibung zwischen dem Pulver und den Formwänden während der Verdichtung kann dazu führen, dass einige Bereiche (wie Ecken oder dünne Wände) weniger dicht sind als andere. Diese eingebauten Dichtegradienten sind eine Hauptursache für Fehler.

Die Grenzen der Verdichtung

Das bloße Erhöhen des Verdichtungsdrucks zur Steigerung der Dichte hat seine Grenzen. Extrem hohe Drücke können Mikrorisse oder Laminierungen im Grünling verursachen, die sich während des Sinterns verschlimmern. Die Eigenschaften des Pulvers selbst, wie Partikelgrößenverteilung und -form, spielen ebenfalls eine große Rolle dabei, wie gut es gepackt werden kann.

Die richtige Wahl für Ihren Prozess treffen

Die Kontrolle Ihrer Gründichte ist nicht nur ein vorbereitender Schritt; sie ist die grundlegende Maßnahme für ein erfolgreiches Sinterergebnis. Ihre spezifischen Ziele bestimmen, worauf Sie Ihre Anstrengungen konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Maßhaltigkeit liegt: Streben Sie die höchstmögliche und gleichmäßigste Gründichte an, um die Gesamtschrumpfung zu minimieren und sie hochgradig vorhersehbar zu machen.

- Wenn Sie mit Rissbildung oder Verzug zu kämpfen haben: Ihr erster Schritt sollte sein, Dichtegradienten in Ihren Grünlingen zu diagnostizieren und zu eliminieren.

- Wenn Sie die Endfestigkeit des Teils maximieren müssen: Konzentrieren Sie sich auf das Erreichen einer hohen Gründichte, um die Restporosität zu minimieren, die als Spannungskonzentrator in der Endkeramik wirkt.

Letztendlich gibt Ihnen die Beherrschung Ihres Formprozesses zur Kontrolle der Gründichte die direkte Kontrolle über die Integrität und Qualität Ihrer endgültigen gesinterten Komponente.

Zusammenfassungstabelle:

| Gründichte-Faktor | Auswirkung auf den Sinterprozess | Auswirkung auf das Endteil |

|---|---|---|

| Hohe & gleichmäßige Dichte | Kontrollierte, gleichmäßige Schrumpfung | Hohe Maßhaltigkeit, keine Verformung/Rissbildung |

| Geringe oder ungleichmäßige Dichte | Differentielle Schrumpfung, innere Spannungen | Verformung, Rissbildung, schlechte mechanische Eigenschaften |

| Hohe Anfangsdichte | Weniger Gesamtschrumpfung erforderlich | Vorhersehbarer Prozess, stärkeres Teil |

Erzielen Sie perfekte Sinterergebnisse mit KINTEK

Haben Sie Probleme mit Verformung, Rissbildung oder inkonsistenter Schrumpfung bei Ihren gesinterten Komponenten? Die Ursache liegt oft in einer unkontrollierten Gründichte. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie zur Beherrschung Ihres Formprozesses benötigen.

Wir helfen Ihnen dabei:

- Defekte eliminieren: Erzielen Sie eine gleichmäßige Gründichte, um differentielle Schrumpfung und innere Spannungen zu verhindern.

- Endfestigkeit steigern: Maximieren Sie die Teileintegrität durch Minimierung der Restporosität.

- Maßhaltigkeit gewährleisten: Erzielen Sie eine vorhersehbare, kontrollierte Schrumpfung für hochpräzise Komponenten.

Bereit, Ihre Sinterergebnisse zu transformieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihren Prozess optimieren und Teile von überragender Qualität liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis