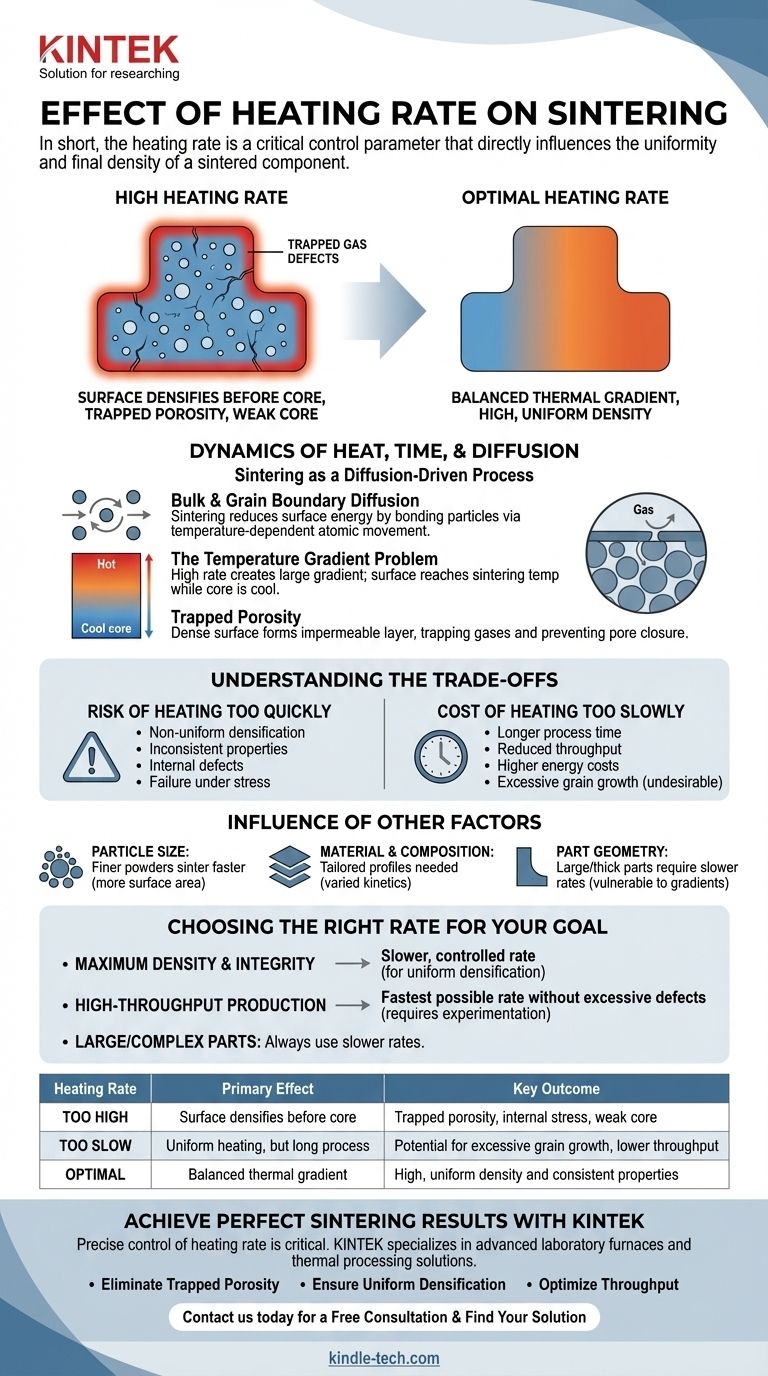

Kurz gesagt, die Aufheizrate ist ein kritischer Steuerparameter, der die Gleichmäßigkeit und die Enddichte eines gesinterten Bauteils direkt beeinflusst. Eine zu hohe Aufheizrate führt dazu, dass die Außenseite des Teils verdichtet und sich verschließt, bevor das Innere ausreichend Zeit zum Sintern hatte, was zu eingeschlossener Porosität, inneren Spannungen und erheblichen Schwankungen der Materialeigenschaften führt.

Die zentrale Herausforderung besteht darin, den Temperaturgradienten zwischen der Oberfläche und dem Kern des Bauteils zu steuern. Eine optimale Aufheizrate gewährleistet, dass das gesamte Teil gleichmäßig erwärmt wird, wodurch genügend Zeit für Diffusionsmechanismen bleibt, um die Porosität zu eliminieren, bevor sich die Oberflächenstruktur vollständig verfestigt.

Die Dynamik von Wärme, Zeit und Diffusion

Sintern ist kein sofortiges Ereignis, das beim Erreichen einer Zieltemperatur eintritt. Es ist ein kinetischer Prozess, der durch Atombewegung angetrieben wird und sowohl ausreichende thermische Energie als auch Zeit erfordert.

Sintern als diffusionsgetriebener Prozess

Das Ziel des Sinterns ist es, die Oberflächenenergie eines Pulverpresslings zu reduzieren, indem Partikel gebunden und die Poren zwischen ihnen eliminiert werden. Dies geschieht durch Materialtransportmechanismen wie Volumendiffusion und Korngrenzendiffusion.

Diese Diffusionsprozesse sind stark temperaturabhängig. Mit steigender Temperatur werden Atome mobiler und können sich bewegen, um Poren zu füllen und starke Bindungen zwischen Partikeln zu bilden.

Das Problem des Temperaturgradienten

Wenn ein Teil erhitzt wird, erwärmt sich die Oberfläche immer schneller als der Kern. Eine hohe Aufheizrate verschärft diesen Unterschied und erzeugt einen signifikanten Temperaturgradienten.

Die Oberfläche kann die optimale Sintertemperatur erreichen, während der Kern noch relativ kühl ist. Dies führt dazu, dass sich die äußere Schale des Bauteils schnell verdichtet und schrumpft.

Eingeschlossene Porosität: Die primäre Folge

Wenn sich die Oberfläche verdichtet, kann sie eine nahezu undurchlässige Schicht bilden. Diese Schicht schließt die Porosität effektiv im Kern des Bauteils ein.

Gase in diesen Poren können nicht entweichen, und die Diffusionswege, die zum Schließen der Poren benötigt werden, sind abgeschnitten. Das Ergebnis ist ein Teil mit einer dichten Außenseite, aber einem porösen, schwachen Inneren. Dies erklärt direkt, warum eine hohe Aufheizrate zu einem "unzureichenden Sintergrad im Rohling" führt.

Die Kompromisse verstehen

Die Wahl einer Aufheizrate ist ein Balanceakt zwischen Prozesseffizienz und Endteilqualität. Es gibt keine einzige "beste" Rate; sie hängt vollständig vom Material, der Geometrie des Teils und dem gewünschten Ergebnis ab.

Das Risiko einer zu schnellen Erwärmung

Das Hauptrisiko ist eine ungleichmäßige Verdichtung. Dies führt zu einem Bauteil mit inkonsistenten mechanischen Eigenschaften, reduzierter Gesamtfestigkeit und einer hohen Wahrscheinlichkeit von inneren Defekten, die unter Belastung zum Versagen führen können.

Die Kosten einer zu langsamen Erwärmung

Obwohl eine langsame Aufheizrate im Allgemeinen sicherer ist, um Gleichmäßigkeit zu erreichen, ist sie nicht ohne Nachteile. Der offensichtlichste ist eine längere Gesamtprozesszeit, die den Durchsatz reduziert und die Energiekosten erhöht.

Darüber hinaus kann eine zu lange Verweildauer bei erhöhten Temperaturen zu unerwünschtem Kornwachstum führen. Bei vielen Materialien sind kleinere Korngrößen entscheidend für das Erreichen hoher Festigkeit und Zähigkeit.

Der Einfluss anderer Faktoren

Die Aufheizrate wirkt nicht isoliert. Ihr Einfluss wird durch mehrere andere kritische Parameter moderiert:

- Partikelgröße: Feinere Pulver haben eine größere Oberfläche und sintern leichter bei niedrigeren Temperaturen, was oft schnellere Aufheizraten ermöglicht.

- Material & Zusammensetzung: Verschiedene Materialien haben unterschiedliche Diffusionskinetiken und Wärmeleitfähigkeiten, was maßgeschneiderte Heizprofile erfordert.

- Teilegeometrie: Große oder dicke Teile sind weitaus anfälliger für starke Temperaturgradienten und erfordern langsamere, konservativere Aufheizraten.

Die richtige Aufheizrate für Ihr Ziel wählen

Ihre Wahl der Aufheizrate sollte eine bewusste Entscheidung sein, die auf Ihrem primären Ziel für das gesinterte Bauteil basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und struktureller Integrität liegt: Verwenden Sie eine langsamere, kontrolliertere Aufheizrate, um thermische Gradienten zu minimieren und eine gleichmäßige Verdichtung im gesamten Teil zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer hohen Durchsatzproduktion liegt: Ihr Ziel ist es, die schnellstmögliche Aufheizrate zu finden, die keine inakzeptablen Mengen an innerer Porosität verursacht, was sorgfältige Experimente und Prozessvalidierung erfordert.

- Wenn Sie mit großen oder komplex geformten Teilen arbeiten: Seien Sie immer vorsichtig mit einer langsameren Aufheizrate, da diese Geometrien am anfälligsten für die schädlichen Auswirkungen thermischer Gradienten sind.

Letztendlich geht es beim Beherrschen der Aufheizrate darum, den thermischen Weg Ihres Materials zu steuern, um ein vorhersehbares und zuverlässiges Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Aufheizrate | Primärer Einfluss auf das Sintern | Schlüsselergebnis |

|---|---|---|

| Zu hoch | Oberfläche verdichtet sich vor dem Kern | Eingeschlossene Porosität, innere Spannung, schwacher Kern |

| Zu langsam | Gleichmäßige Erwärmung, aber lange Prozesszeit | Potenzial für übermäßiges Kornwachstum, geringerer Durchsatz |

| Optimal | Ausgewogener Temperaturgradient und Diffusionszeit | Hohe, gleichmäßige Dichte und konsistente Eigenschaften |

Erzielen Sie perfekte Sinterergebnisse mit KINTEK

Haben Sie Schwierigkeiten mit inkonsistenter Dichte oder internen Defekten in Ihren gesinterten Bauteilen? Die präzise Steuerung Ihrer Aufheizrate ist entscheidend. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und thermische Verarbeitungslösungen, die für maximale Kontrolle und Wiederholbarkeit entwickelt wurden.

Unsere Ausrüstung hilft Forschern und Produktionsingenieuren wie Ihnen:

- Eingeschlossene Porosität eliminieren mit präzisen, programmierbaren Heizprofilen.

- Gleichmäßige Verdichtung gewährleisten bei großen oder komplexen Teilen.

- Durchsatz optimieren ohne die Endteilqualität zu beeinträchtigen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Material- und Geometrieanforderungen zu besprechen. Lassen Sie sich von unseren Experten bei der Auswahl des idealen Sinterofens unterstützen, um zuverlässige, hochwertige Ergebnisse zu erzielen.

Kostenlose Beratung anfordern & Ihre Lösung finden

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln