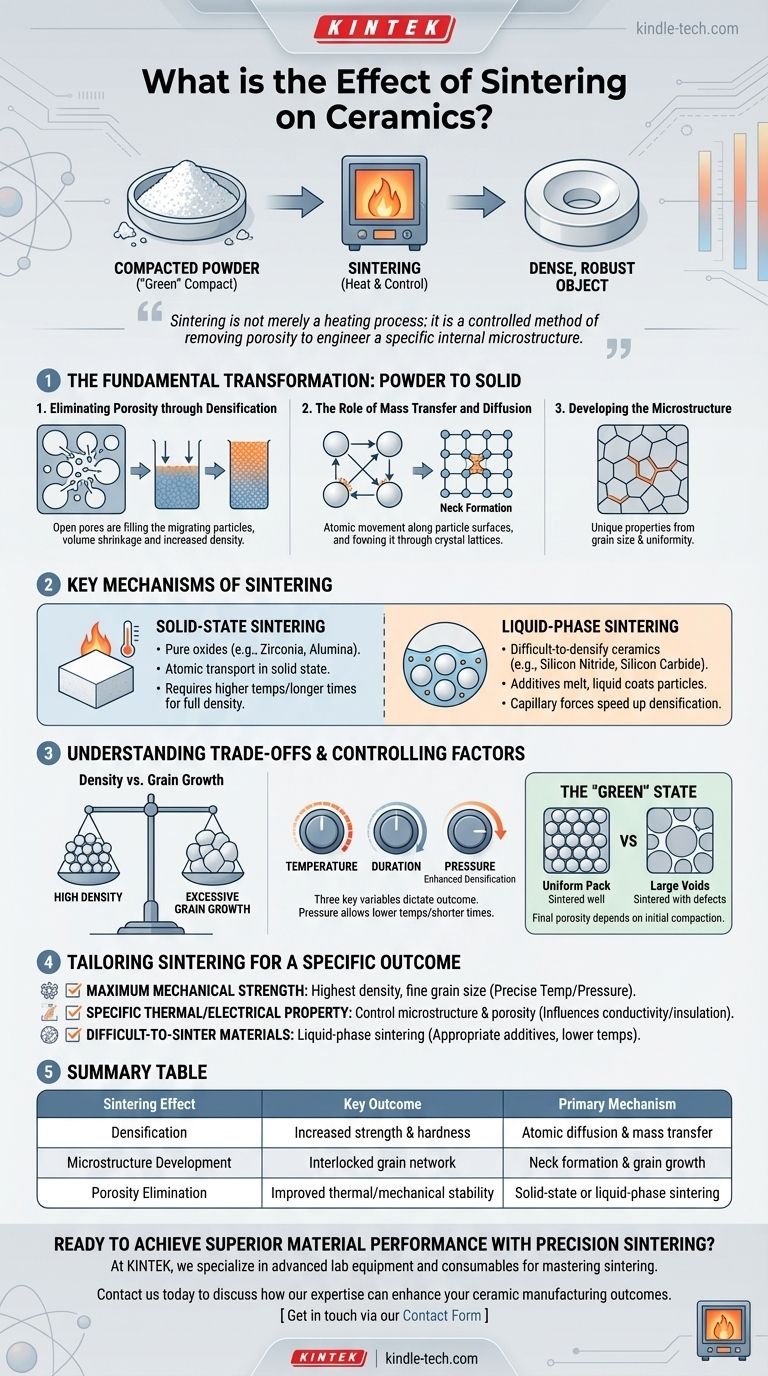

Im Wesentlichen besteht die primäre Auswirkung des Sinterns darin, ein verdichtetes Keramikpulver in ein dichtes, festes und mechanisch robustes Objekt umzuwandeln. Dieser Hochtemperaturprozess verbessert die Eigenschaften einer Keramik – wie Festigkeit, Härte und thermische Stabilität – grundlegend, indem er einzelne Partikel miteinander verbindet und den Zwischenraum zwischen ihnen erheblich reduziert.

Sintern ist nicht nur ein Erwärmungsprozess; es ist eine kontrollierte Methode zur Beseitigung von Porosität, um eine spezifische innere Mikrostruktur zu erzeugen. Die Beherrschung des Sinterns ist der entscheidende Schritt, der die endgültige Leistung und Zuverlässigkeit jeder fortschrittlichen keramischen Komponente bestimmt.

Die grundlegende Transformation: Von Pulver zu Feststoff

Das Sintern ist die wichtigste Phase bei der Keramikherstellung. Es nimmt einen zerbrechlichen „grünen“ Grünling, der im Wesentlichen gepresstes Pulver ist, und wandelt ihn durch sorgfältig kontrollierte Hitze in ein haltbares, funktionales Material um.

Beseitigung der Porosität durch Verdichtung

Das Hauptziel des Sinterns ist die Verdichtung (Densification). Dies ist der Prozess der Reduzierung oder Beseitigung der Poren (Hohlräume), die zwischen den Rohpulverpartikeln vorhanden sind.

Wenn das Material erhitzt wird, wandern Atome ein, um diese Hohlräume zu füllen, wodurch sich das gesamte Bauteil zusammenzieht und dichter wird. Dies ist direkt für den dramatischen Anstieg von Festigkeit und Härte verantwortlich.

Die Rolle des Massentransports und der Diffusion

Die Verdichtung erfolgt durch Diffusion und Massentransport. Bei Temperaturen unterhalb des Schmelzpunkts des Materials werden die Atome auf den Oberflächen der Keramikpartikel mobil.

Diese Atome bewegen sich entlang der Partikeloberflächen und durch das Kristallgitter zu den Kontaktpunkten und bilden „Hälse“, die wachsen und schließlich die Partikel zusammenziehen, wodurch die Poren geschlossen werden.

Entwicklung der Mikrostruktur

Das Ergebnis dieser atomaren Bewegung ist die Bildung einer polykristallinen Mikrostruktur. Dieses innere Netzwerk aus ineinandergreifenden Körnern und Korngrenzen verleiht der endgültigen Keramik ihre einzigartigen Eigenschaften.

Die Größe und Gleichmäßigkeit dieser Körner sind entscheidend und werden direkt von den Sinterparametern beeinflusst.

Wichtige Mechanismen des Sinterns

Nicht alle Keramiken werden auf die gleiche Weise gesintert. Der verwendete Mechanismus hängt von der Chemie des Materials und den gewünschten Endeigenschaften ab.

Festkörpersintern

Dies ist die gebräuchlichste Methode, die für reine Oxidkeramiken wie Zirkonoxid und Aluminiumoxid verwendet wird. Bei diesem Prozess findet der Atomtransport vollständig im festen Zustand statt.

Da die Diffusion durch einen Festkörper relativ langsam ist, erfordert diese Methode oft höhere Temperaturen und längere Prozesszeiten, um eine vollständige Dichte zu erreichen.

Flüssigphasensintern

Bei Keramiken, die sehr schwer zu verdichten sind, wie Siliziumnitrid und Siliziumkarbid, wird eine flüssige Phase eingeführt.

Kleine Mengen von Additiven werden mit dem Keramikpulver vermischt. Bei der Sintertemperatur schmelzen diese Additive und bilden eine Flüssigkeit, die die Keramikpartikel umhüllt. Diese Flüssigkeit nutzt Kapillarkräfte, um die Partikel zusammenzuziehen und beschleunigt die Verdichtung dramatisch.

Verständnis der Kompromisse und steuernden Faktoren

Die Herstellung der perfekten Keramikkomponente ist ein Balanceakt. Die Parameter des Sinterprozesses müssen sorgfältig kontrolliert werden, um häufige Fallstricke zu vermeiden.

Das Gleichgewicht zwischen Dichte und Kornwachstum

Der primäre Kompromiss beim Sintern besteht zwischen der Erzielung einer hohen Dichte und der Vermeidung von übermäßigem Kornwachstum.

Während längere Zeiten und höhere Temperaturen die Verdichtung fördern, können sie auch dazu führen, dass die mikroskopischen Körner zu groß werden. Übermäßig große Körner können interne Spannungspunkte erzeugen und die endgültige Keramik spröder machen, wodurch die Vorteile der hohen Dichte zunichtegemacht werden.

Der Einfluss der Sinterparameter

Das Ergebnis wird durch drei Schlüsselvariablen bestimmt: Temperatur, Dauer und Druck. Höhere Temperaturen und längere Zeiten erhöhen die Diffusionsrate, erhöhen aber auch das Risiko unerwünschten Kornwachstums.

Der Einfluss des Drucks

Das Anlegen von externem Druck während des Erhitzens kann die Verdichtung erheblich verbessern. Dies ermöglicht den Einsatz niedrigerer Temperaturen und kürzerer Zeiten, was hilft, das Kornwachstum zu begrenzen und Materialien mit überlegenen mechanischen Eigenschaften hervorbringen kann.

Die Bedeutung des „grünen“ Zustands

Die endgültige Porosität eines gesinterten Teils hängt stark von der anfänglichen Porosität des ungesinterten oder „grünen“ Grünlings ab. Ein gleichmäßig gepacktes Pulver mit minimalen Hohlräumen sintert effektiver und führt zu einem zuverlässigeren Endprodukt.

Sintern für ein spezifisches Ergebnis maßschneidern

Die Wahl der Sinterparameter und -mechanismen hängt vollständig von den gewünschten Eigenschaften der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Streben Sie die höchstmögliche Dichte mit einer feinen, gleichmäßigen Korngröße an, was oft eine präzise Temperaturkontrolle erfordert und von aufgebrachtem Druck profitieren kann.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen thermischen oder elektrischen Eigenschaft liegt: Kontrollieren Sie die Mikrostruktur und die endgültige Porosität, um diese Anforderungen zu erfüllen, da diese Faktoren die Leitfähigkeit und Isolierung stark beeinflussen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von schwer zu sinternden Materialien liegt: Nutzen Sie das Flüssigphasensintern, indem Sie geeignete Additive auswählen, um die Verdichtung bei handhabbareren und kostengünstigeren Temperaturen zu ermöglichen.

Letztendlich ist die Kontrolle des Sinterprozesses der Weg, wie Sie ein einfaches Pulver in eine Hochleistungskeramik verwandeln.

Zusammenfassungstabelle:

| Sinterwirkung | Wichtigstes Ergebnis | Primärer Mechanismus |

|---|---|---|

| Verdichtung | Erhöhte Festigkeit & Härte | Atomare Diffusion & Massentransport |

| Mikrostrukturentwicklung | Ineinandergreifendes Kornnetzwerk | Halsbildung & Kornwachstum |

| Porositätseliminierung | Verbesserte thermische/mechanische Stabilität | Festkörper- oder Flüssigphasensintern |

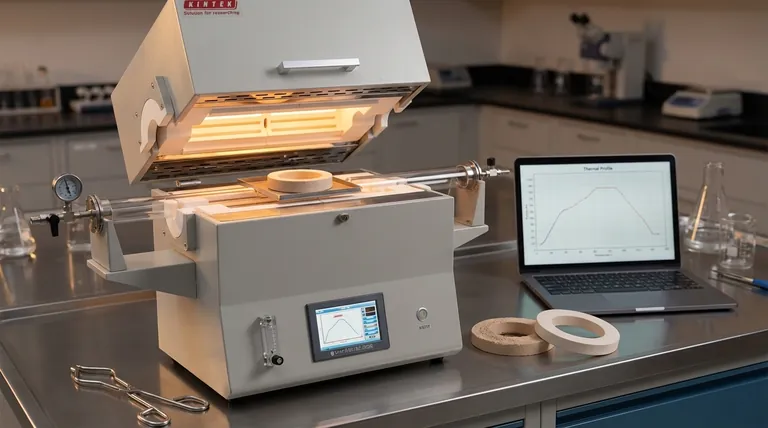

Bereit, überlegene Materialleistung durch Präzisionssinterung zu erzielen?

Bei KINTEK sind wir auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien spezialisiert, die für die Beherrschung des Sinterprozesses erforderlich sind. Ob Sie hochfeste Zirkonoxidkomponenten entwickeln oder komplexe Siliziumkarbidteile konstruieren – unsere Lösungen helfen Ihnen, Temperatur, Druck und Atmosphäre für optimale Verdichtung und Mikrostruktur zu kontrollieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre keramische Fertigung verbessern kann. Lassen Sie uns gemeinsam Ihre Keramikpulver in zuverlässige Hochleistungsmaterialien verwandeln.

Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse