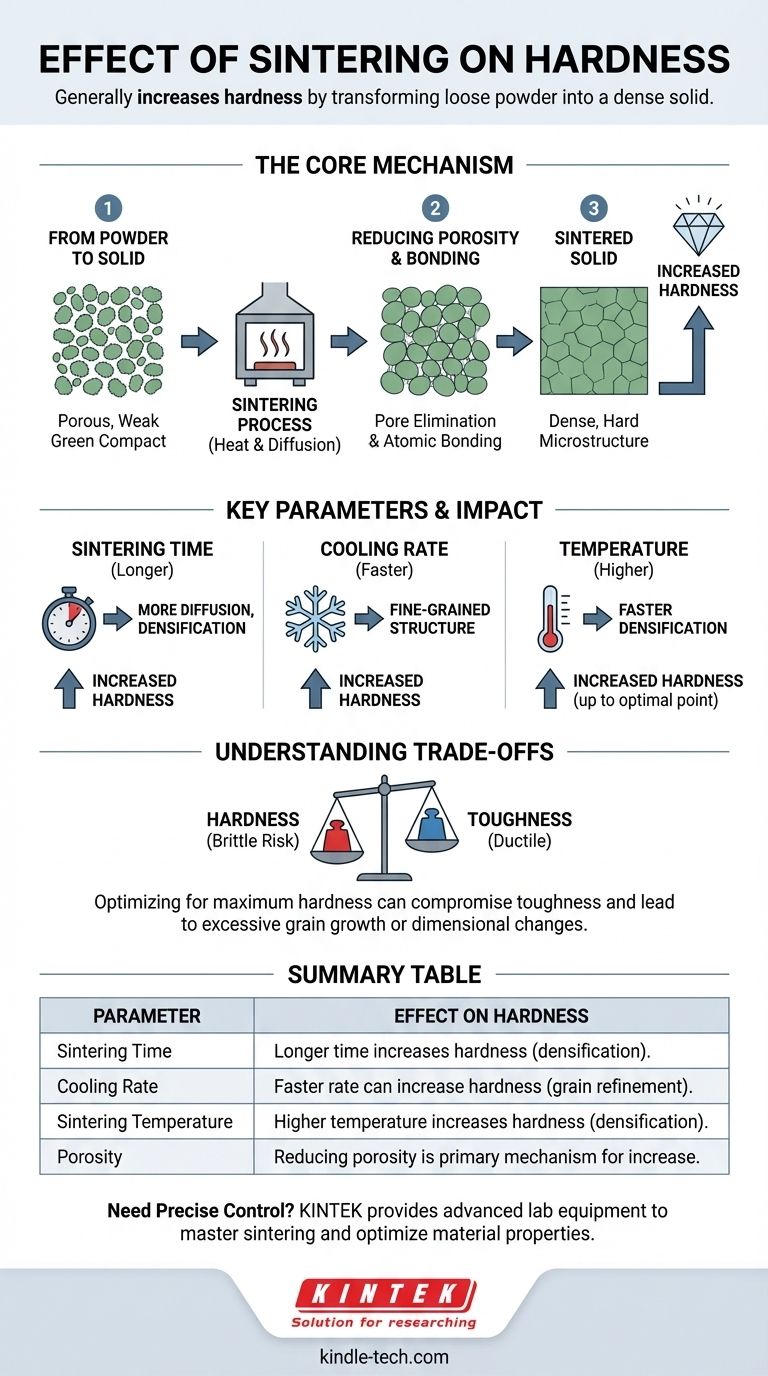

Kurz gesagt, Sintern erhöht im Allgemeinen die Härte eines Materials. Der Prozess verwandelt eine Ansammlung loser Partikel in eine dichte, feste Masse, und wichtige Parameter wie Sinterzeit und Abkühlgeschwindigkeit können angepasst werden, um diesen Effekt zu maximieren. Eine längere Sinterdauer und eine schnellere Abkühlgeschwindigkeit führen typischerweise zu einem härteren Endprodukt.

Das grundlegende Ziel des Sinterns ist es, die Porosität durch das Verschmelzen von Partikeln zu reduzieren. Dies erzeugt eine dichtere, konsolidiertere Mikrostruktur, und die daraus resultierende Zunahme der Härte ist eine direkte Folge dieser verbesserten inneren Struktur.

Der Kernmechanismus: Wie Sintern Härte aufbaut

Sintern ist ein thermischer Behandlungsprozess, der einen Pulverpressling in ein dichtes, starkes Bauteil umwandelt. Diese Transformation ist die Hauptursache für die Veränderung der Härte.

Vom Pulver zum Feststoff

Das Ausgangsmaterial ist oft ein „Grünling“ – eine Ansammlung von Partikeln, die zu einer Form gepresst wurden. Dieser Pressling ist porös und mechanisch schwach. Beim Sintern wird Wärme unterhalb des Schmelzpunktes des Materials zugeführt, was die Energie für die atomare Bindung über die Partikelgrenzen hinweg bereitstellt.

Reduzierung der Porosität

Die leeren Räume oder Poren zwischen den Partikeln sind die Hauptursache für die Schwäche eines ungesinterten Teils. Während des Sinterns diffundiert Material, um diese Hohlräume zu füllen, wodurch das Teil schrumpft und verdichtet wird. Die Eliminierung dieser Porosität ist der wichtigste Faktor für die Erhöhung der Härte.

Förderung der atomaren Bindung

Wenn Poren eliminiert werden, bilden sich starke metallurgische Bindungen zwischen den einzelnen Körnern des Materials. Dies erzeugt ein kontinuierliches, festes Gitter, das wesentlich widerstandsfähiger gegen Verformung und Eindrücke ist, was die Definition von Härte ist.

Schlüsselparameter und ihre Auswirkungen

Sie können das Ergebnis des Sinterprozesses steuern, indem Sie mehrere Schlüsselvariablen manipulieren. Jede hat eine direkte und vorhersehbare Auswirkung auf die endgültige Härte.

Die Rolle der Sinterzeit

Wie in Studien festgestellt, ermöglicht eine Verlängerung der Sinterdauer mehr Zeit für die atomare Diffusion. Dies führt zu einer vollständigeren Poreneliminierung und stärkeren Bindungen zwischen den Körnern, was zu einem dichteren und härteren Material führt.

Der Einfluss der Abkühlgeschwindigkeit

Eine schnellere Abkühlgeschwindigkeit nach dem Sintern kann eine wünschenswerte, feinkörnige Mikrostruktur „einschließen“. Für viele Materialien ist diese feinkörnige Struktur härter und stärker als eine grobkörnige, die sich bei langsamer Abkühlung bilden könnte. Dies ist konzeptionell ähnlich der Verwendung von Abschrecken zur Härtung von Stahl.

Der kritische Faktor der Temperatur

Während Zeit und Abkühlgeschwindigkeit wichtig sind, ist die Sintertemperatur wohl die kritischste Variable. Höhere Temperaturen beschleunigen den Diffusionsprozess, ermöglichen eine schnellere Verdichtung und eine größere Zunahme der Härte. Es gibt jedoch für jedes Material eine optimale Temperatur.

Die Kompromisse verstehen

Das Erreichen maximaler Härte ist nicht immer das einzige Ziel. Eine aggressive Abstimmung des Sinterprozesses kann zu unerwünschten Nebenwirkungen führen.

Härte vs. Zähigkeit

Ein grundlegendes Prinzip in der Materialwissenschaft ist der Kompromiss zwischen Härte und Zähigkeit. Ein sehr hartes Material ist oft spröder, was bedeutet, dass es anfälliger für Bruch bei plötzlicher Belastung ist. Die Optimierung auf Härte könnte die Fähigkeit des Materials, Energie zu absorbieren, beeinträchtigen.

Das Risiko übermäßigen Kornwachstums

Wenn die Sintertemperatur zu hoch oder die Zeit zu lang ist, können die Körner übermäßig groß werden. Während anfängliches Kornwachstum vorteilhaft ist, können übergroße Körner manchmal zu einer verminderten Festigkeit und Zähigkeit führen, wodurch trotz hoher Dichte eine schwächere Gesamtstruktur entsteht.

Maßhaltigkeit

Das Sintern beinhaltet von Natur aus eine Schrumpfung, wenn das Material verdichtet wird. Aggressive Parameter, die die Härte maximieren, können auch zu signifikanteren und potenziell weniger vorhersehbaren Dimensionsänderungen führen, was es schwierig macht, enge Toleranzen am Endteil einzuhalten.

Anpassung des Prozesses an Ihr Ziel

Die idealen Sinterparameter hängen vollständig von den gewünschten Eigenschaften des Endbauteils ab. Sie müssen konkurrierende Anforderungen ausgleichen, um das beste Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Härte und Festigkeit liegt: Verwenden Sie höhere Sintertemperaturen, längere Haltezeiten und eine schnelle Abkühlgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Härte und Zähigkeit liegt: Optimieren Sie auf volle Dichte, ohne übermäßiges Kornwachstum zu verursachen, und ziehen Sie eine moderatere, kontrollierte Abkühlgeschwindigkeit in Betracht.

- Wenn Ihr Hauptaugenmerk auf hoher Maßhaltigkeit liegt: Verwenden Sie die minimal effektiven Sinterparameter (Zeit und Temperatur), die zur Erzielung der Zieldichte erforderlich sind, um die Schrumpfung zu minimieren und zu kontrollieren.

Letztendlich ermöglicht die Beherrschung des Sinterprozesses eine direkte Kontrolle über die Mikrostruktur, sodass Sie Materialien mit genau den Eigenschaften entwickeln können, die Sie benötigen.

Zusammenfassungstabelle:

| Parameter | Auswirkung auf die Härte |

|---|---|

| Sinterzeit | Längere Zeit erhöht die Härte durch Förderung der Verdichtung. |

| Abkühlgeschwindigkeit | Schnellere Abkühlgeschwindigkeit kann die Härte durch Verfeinerung der Kornstruktur erhöhen. |

| Sintertemperatur | Höhere Temperatur beschleunigt die Verdichtung und erhöht die Härte (bis zu einem optimalen Punkt). |

| Porosität | Die Reduzierung der Porosität ist der primäre Mechanismus zur Erhöhung der Härte. |

Benötigen Sie präzise Kontrolle über die Härte und Eigenschaften Ihres Materials?

Der Sinterprozess ist entscheidend, um die perfekte Balance aus Härte, Zähigkeit und Maßhaltigkeit für Ihre Komponenten zu erreichen. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und die fachkundigen Verbrauchsmaterialien bereitzustellen, die zur Beherrschung dieses kritischen thermischen Prozesses erforderlich sind.

Ob Sie neue Materialien entwickeln oder bestehende Produktionen optimieren, unsere Lösungen helfen Ihnen, überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinter- und Materialprüfanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion eines Gegendruckreglers bei der Stabilität von Elektrokatalysatoren? Gewährleistung der langfristigen Datenintegrität.

- Wie erhöhen ULT-Gefrierschränke die Energieeffizienz? Optimieren Sie die Kühlung Ihres Labors für Kosten und Nachhaltigkeit

- Was ist Gleichstrom-Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie lange dauert die langsame Pyrolyse? Ein bewusst langwieriger Prozess für maximale Biokohleausbeute

- Warum ist eine präzise Steuerung für die T6-Wärmebehandlung von SiC/Al-Zn-Mg-Cu erforderlich? Gewährleistung einer optimalen Verbundwerkstofffestigkeit

- Was ist bei der Bestimmung des Schmelzpunktes zu beachten? Sicherstellung einer genauen Verbindungidentifizierung und Reinheitsbewertung

- Welche Automatisierungs- und KI-Funktionen werden in ULT-Gefrierschränke integriert? Sichern Sie Ihre Proben mit proaktiver Intelligenz

- Was ist Luftschmelzen? Ein Leitfaden zur Standardstahlproduktion und ihren Alternativen