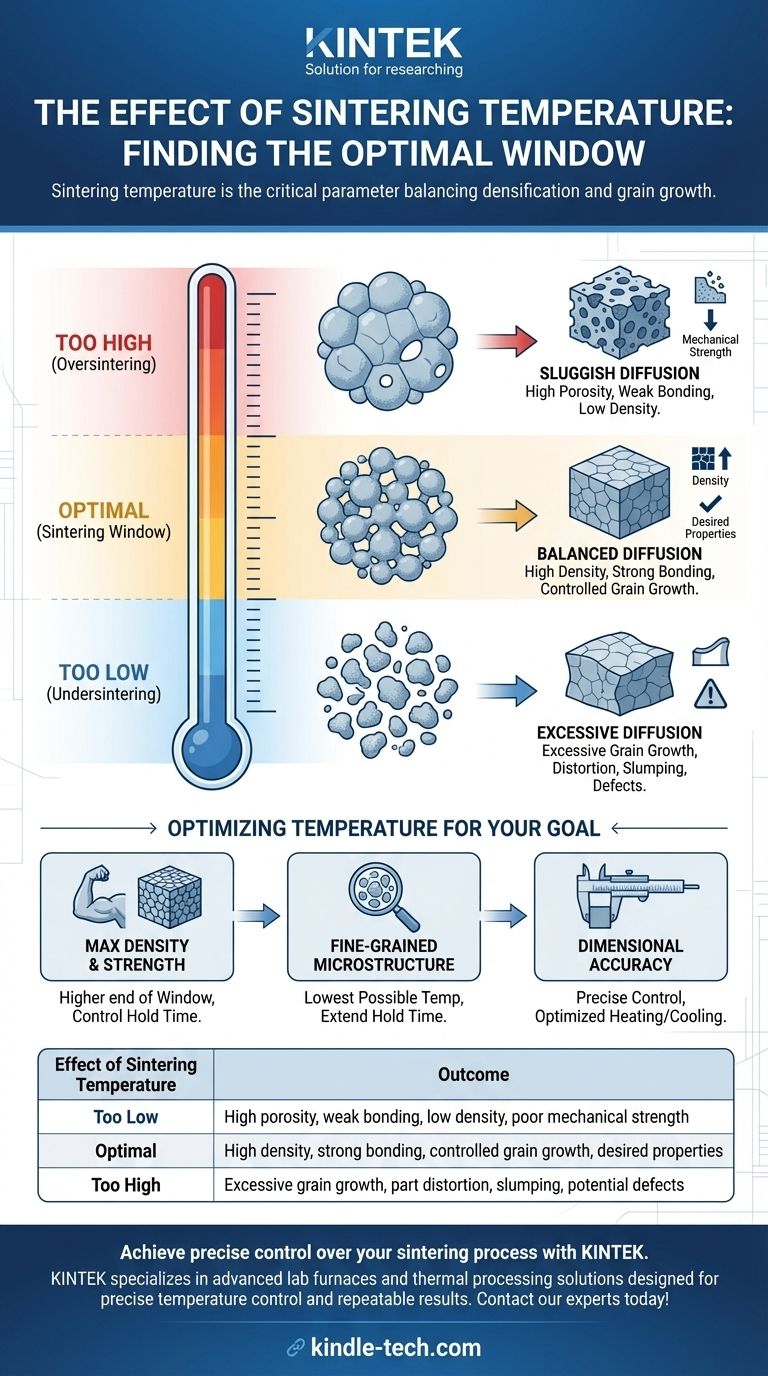

Kurz gesagt, die Sintertemperatur ist der entscheidendste Parameter, der die Umwandlung eines lockeren Pulverpresslings in ein dichtes, festes Objekt steuert. Sie liefert die thermische Energie, die Atome benötigen, um sich zwischen Partikeln zu bewegen und Bindungen einzugehen, ein Prozess, der als Diffusion bekannt ist. Die richtige Temperatur bestimmt die endgültige Dichte, Festigkeit und Mikrostruktur des Bauteils.

Die größte Herausforderung beim Sintern besteht darin, dass die Temperatur gegensätzliche Effekte hat. Während höhere Temperaturen die Verdichtung und Festigkeit erhöhen, bergen sie auch das Risiko von übermäßigem Kornwachstum, Verzug und Defekten. Der Schlüssel liegt darin, innerhalb eines optimalen „Sinterfensters“ zu arbeiten, das diese Ergebnisse ausbalanciert.

Die grundlegende Rolle der Temperatur: Diffusion antreiben

Das Sintern funktioniert, indem ein Material auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt wird. Dieser Energieeintrag aktiviert die Atombewegung, wodurch einzelne Partikel Bindungen eingehen und das gesamte Teil verdichtet wird.

Aktivierung der Atombewegung

Bei Raumtemperatur sind Atome in einem Pulverpressling weitgehend statisch. Mit steigender Temperatur wird die notwendige kinetische Energie bereitgestellt, damit Atome von einem Partikel zum anderen wandern können. Dieser atomare Transport ist der grundlegende Mechanismus hinter dem Sintern.

Der Diffusionsprozess

Diese Atombewegung, oder Diffusion, ist stark temperaturabhängig. Die beiden primären Mechanismen sind die Volumendiffusion (Atome bewegen sich durch das Kristallgitter) und die Korngrenzendiffusion (Atome bewegen sich entlang der Grenzen zwischen Kristallen). Beide beschleunigen sich exponentiell mit steigender Temperatur.

Das Ziel: Halswachstum und Verdichtung

Die Diffusion bewirkt, dass sich an den Kontaktpunkten zwischen Pulverpartikeln „Hälse“ bilden und wachsen. Wenn sich diese Hälse ausdehnen, schrumpfen die Poren (leere Räume) zwischen den Partikeln und werden allmählich eliminiert. Dieser Prozess, bekannt als Verdichtung, erhöht die Dichte des Teils und folglich seine mechanische Festigkeit.

Wie die Temperatur die endgültige Mikrostruktur formt

Das Temperaturprofil – einschließlich der Spitzentemperatur und der Haltezeit – bestimmt direkt die endgültigen Eigenschaften des gesinterten Teils.

Kontrolle von Dichte und Porosität

Höhere Sintertemperaturen führen zu schnelleren Diffusionsraten. Dies führt zu einer vollständigeren Porenentfernung, wodurch ein Teil mit höherer Enddichte und geringerer Restporosität entsteht. Für die meisten strukturellen Anwendungen ist das Erreichen einer nahezu vollständigen Dichte das primäre Ziel.

Der unerwünschte Effekt: Kornwachstum

Gleichzeitig treibt die thermische Energie, die die Verdichtung antreibt, auch das Kornwachstum an. Wenn Partikel verschmelzen, neigen die kleinen kristallinen Körner dazu, zu größeren zu verschmelzen. Übermäßiges Kornwachstum kann schädlich sein und oft die Härte und Zähigkeit des Materials verringern.

Die Kompromisse verstehen: Das Sinterfenster

Der Erfolg eines Sinterprozesses hängt davon ab, den positiven Effekt der Verdichtung gegen die negativen Effekte übermäßiger Temperatur abzuwägen.

Das Risiko des Untersinterns

Ist die Temperatur zu niedrig, ist die Diffusion träge und unzureichend. Das Ergebnis ist eine schlechte Bindung zwischen den Partikeln, hohe Porosität und ein mechanisch schwaches Bauteil, das seine Zieldichte oder -eigenschaften nicht erreicht hat.

Die Gefahr des Übersinterns

Ist die Temperatur zu hoch oder wird sie zu lange gehalten, treten mehrere Probleme auf.

- Übermäßiges Kornwachstum: Wie bereits erwähnt, kann dies die mechanischen Eigenschaften verschlechtern.

- Verzug und Absacken: Wenn sich die Temperatur dem Schmelzpunkt des Materials nähert, kann das Teil seine strukturelle Integrität verlieren und unter seinem Eigengewicht durchhängen oder sich verziehen, was eine Hauptursache für Defekte ist.

- Reibungseffekte: Hohe Temperaturen können auch die Reibung zwischen dem Teil und seiner Auflagefläche verstärken, was beim Abkühlen zu Rissen oder Verformungen führen kann.

Das „Sinterfenster“ finden

Das Sinterfenster ist der ideale Temperaturbereich für ein bestimmtes Material. Es ist hoch genug, um die gewünschte Verdichtung in angemessener Zeit zu erreichen, aber niedrig genug, um übermäßiges Kornwachstum, Absacken und andere hitzebedingte Defekte zu verhindern.

Temperatur für Ihr Ziel optimieren

Die ideale Sintertemperatur ist kein Einzelwert, sondern wird durch die gewünschten Eigenschaften des Endbauteils bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie werden wahrscheinlich am oberen Ende des Sinterfensters des Materials arbeiten und die Heizrate und Haltezeit sorgfältig kontrollieren, um Verzug zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einer feinkörnigen Mikrostruktur liegt: Sie sollten die niedrigstmögliche Temperatur anstreben, die Ihre Zieldichte noch erreicht, oft durch Verlängerung der Haltezeit oder Verwendung feinerer Ausgangspulver.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit und der Vermeidung von Defekten liegt: Sie müssen die Temperatur präzise kontrollieren, um ein Absacken zu vermeiden, und einen gut konzipierten Heiz- und Kühlzyklus verwenden, um thermische Spannungen zu minimieren.

Die Beherrschung der Temperaturkontrolle ist die wesentliche Fähigkeit, das Potenzial eines Pulvermaterials in ein hochleistungsfähiges, zuverlässiges Bauteil umzuwandeln.

Zusammenfassungstabelle:

| Auswirkung der Sintertemperatur | Ergebnis |

|---|---|

| Zu niedrig (Untersintern) | Hohe Porosität, schwache Bindung, geringe Dichte, schlechte mechanische Festigkeit |

| Optimal (Sinterfenster) | Hohe Dichte, starke Bindung, kontrolliertes Kornwachstum, gewünschte Eigenschaften |

| Zu hoch (Übersintern) | Übermäßiges Kornwachstum, Bauteilverzug, Absacken, potenzielle Defekte |

Erzielen Sie präzise Kontrolle über Ihren Sinterprozess mit KINTEK.

Die Beherrschung des Sinterfensters ist entscheidend für die Herstellung von Hochleistungskomponenten mit der richtigen Dichte, Festigkeit und Mikrostruktur. Ob Ihr Ziel maximale Festigkeit, eine feinkörnige Struktur oder perfekte Maßhaltigkeit ist, die richtige Ausrüstung ist unerlässlich.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und thermische Verarbeitungslösungen, die für präzise Temperaturkontrolle und wiederholbare Ergebnisse entwickelt wurden. Unser Fachwissen hilft Ihnen, Ihren Sinterzyklus zu optimieren, um Defekte zu vermeiden und Ihre Materialziele zu erreichen.

Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um zu besprechen, wie unsere Lösungen Ihre Sinterergebnisse verbessern können. Lassen Sie uns Ihnen helfen, die perfekte Balance für Ihre Materialien zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was ist der Unterschied zwischen einem Rohrofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihre Anwendung

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material