Die Rotationsgeschwindigkeit ist der kritischste Betriebsparameter in einer Kugelmühle und bestimmt direkt den Mechanismus der Zerkleinerung. Bei niedrigen Geschwindigkeiten erfolgt das Mahlen durch Abrieb, wenn die Kugeln übereinander rollen. Wenn die Geschwindigkeit einen optimalen Punkt erreicht, wird ein starker Aufprallmechanismus eingeführt, da die Kugeln angehoben werden und auf das Material fallen. Wenn die Geschwindigkeit zu hoch wird, hört das Mahlen vollständig auf, da die Zentrifugalkraft die Kugeln an die Wand der Mühle drückt.

Das Ziel ist nicht, die maximal mögliche Geschwindigkeit zu erreichen, sondern die optimale Geschwindigkeit zu finden. Diese Geschwindigkeit, typischerweise 65-75% der „kritischen Geschwindigkeit“, erzeugt eine kaskadierende und kataraktierende Bewegung, die die Kombination aus Aufprall und Abrieb für die effizienteste Zerkleinerung maximiert.

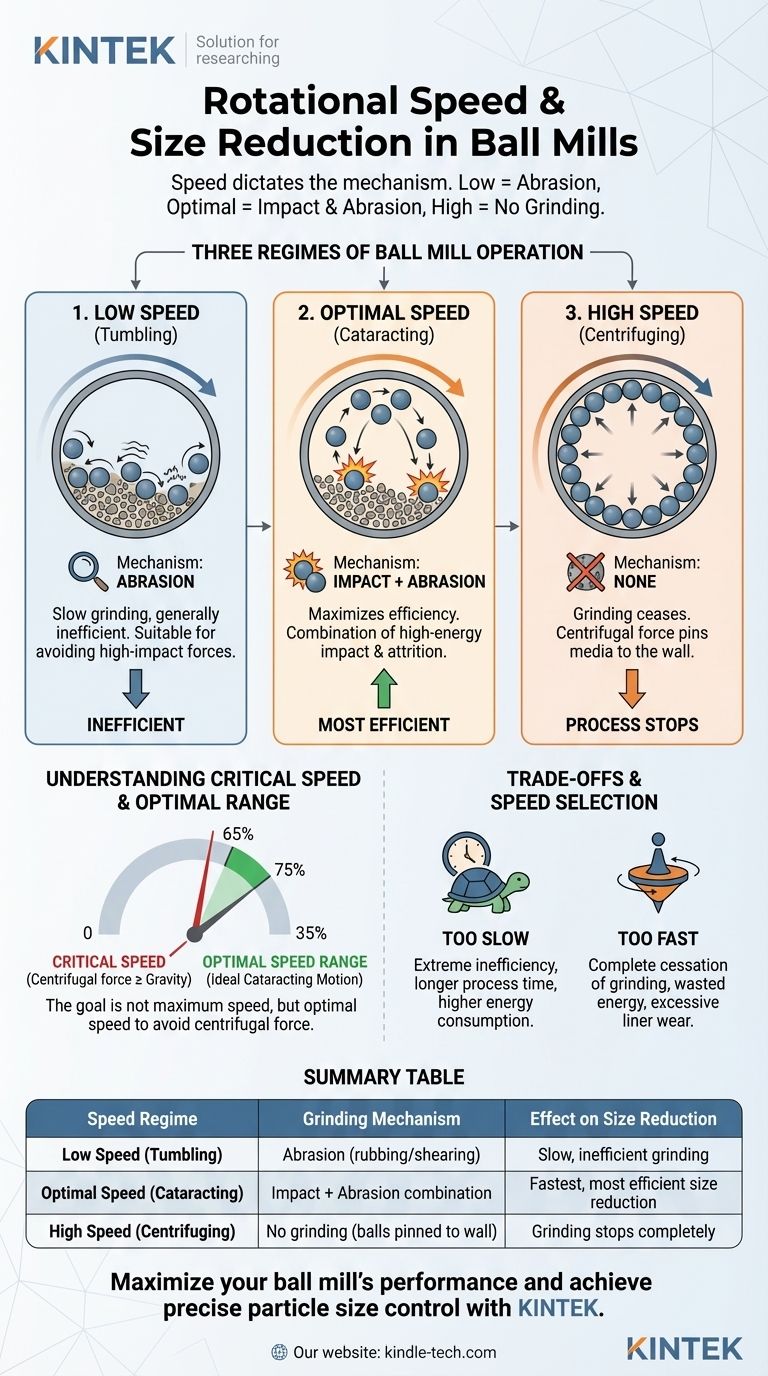

Die drei Betriebsregime einer Kugelmühle

Der Einfluss der Rotationsgeschwindigkeit auf den Mahlmechanismus lässt sich in drei verschiedene Betriebsregime unterteilen.

Das Niedriggeschwindigkeitsregime (Taumeln)

Bei niedrigen Geschwindigkeiten wird das Mahlmedium nur ein kurzes Stück an der Seite der Mühle hochgehoben, bevor es sanft taumelt und wieder herunterrutscht.

Der dominierende Zerkleinerungsmechanismus hier ist Abrieb, bei dem Partikel durch die Reib- und Scherwirkung der aneinander gleitenden Kugeln abgenutzt werden.

Dieses Regime führt zu sehr langsamem Mahlen und ist im Allgemeinen ineffizient, obwohl es für Anwendungen geeignet sein kann, bei denen hohe Aufprallkräfte vermieden werden müssen.

Das Optimalgeschwindigkeitsregime (Kataraktieren)

Wenn die Geschwindigkeit zunimmt, werden die Kugeln weiter die Mühlenwand hinaufgetragen, fast bis zum oberen Rand der Trommel, bevor sie sich lösen und frei auf das darunter liegende Material fallen.

Diese freie Fallbewegung wird als Kataraktieren bezeichnet und führt eine starke Aufprallkraft als primären Mechanismus zum Zerkleinern von Partikeln ein. Abrieb tritt immer noch auf, wenn die Kugelschichten aneinander reiben.

Diese Kombination aus hochenergetischem Aufprall und kontinuierlicher Abnutzung bietet die schnellste und effizienteste Zerkleinerung für die überwiegende Mehrheit der Materialien.

Das Hochgeschwindigkeitsregime (Zentrifugieren)

Wenn die Rotationsgeschwindigkeit weiter zunimmt, erreicht sie schließlich die sogenannte kritische Geschwindigkeit.

An diesem Punkt wird die Zentrifugalkraft, die die Kugeln gegen die Mühlenwand drückt, gleich oder größer als die Schwerkraft, die sie nach unten zieht. Die Kugeln und das Material werden an die Innenwand gedrückt und rotieren mit der Mühle als eine einzige Masse.

In diesem Zustand gibt es keine relative Bewegung zwischen dem Mahlmedium und dem Material, und daher hört die Zerkleinerung vollständig auf.

Die kritische Geschwindigkeit verstehen

Das Konzept der kritischen Geschwindigkeit ist grundlegend für den effektiven Betrieb einer Kugelmühle. Es stellt ein theoretisches Maximum dar, das Sie unterschreiten müssen.

Was ist die kritische Geschwindigkeit?

Die kritische Geschwindigkeit ist die Rotationsgeschwindigkeit, bei der die innerste Schicht des Mahlmediums für eine volle Umdrehung an der Mühlenverkleidung haftet.

Sie wird durch den Innendurchmesser der Mühle bestimmt. Eine Mühle mit größerem Durchmesser hat eine niedrigere kritische Geschwindigkeit als eine Mühle mit kleinerem Durchmesser, da die Kugeln eine längere Fallstrecke haben.

Warum die optimale Geschwindigkeit ein Prozentsatz ist

Produktives Mahlen findet in einem bestimmten Bereich relativ zur kritischen Geschwindigkeit statt.

Der Industriestandard für optimale Leistung liegt zwischen 65% und 75% der kritischen Geschwindigkeit. Dieser Bereich bietet die ideale Flugbahn für die Kugeln, maximiert die Aufprallenergie, die beim Fallen erzeugt wird, ohne das Risiko einzugehen, dass sie zu weit geschleudert werden und direkt auf die gegenüberliegende Auskleidung treffen.

Die Kompromisse bei der Geschwindigkeitswahl

Die Wahl einer Geschwindigkeit betrifft nicht nur die Effizienz; es geht darum, Ergebnisse auszugleichen und Betriebsstörungen zu vermeiden.

Risiken eines zu langsamen Betriebs

Die Hauptfolge eines zu langsamen Betriebs ist extreme Ineffizienz. Der Mahlprozess dauert erheblich länger und verbraucht mehr Energie pro Produkteinheit. Bei härteren Materialien können die abrasiven Kräfte möglicherweise nicht ausreichen, um die gewünschte Partikelgröße überhaupt zu erreichen.

Risiken eines zu schnellen Betriebs

Ein Betrieb zu nahe an oder über der kritischen Geschwindigkeit führt zu einem vollständigen Stillstand des Mahlvorgangs, was Zeit und Energie verschwendet. Es verursacht auch übermäßigen Verschleiß an der Mühlenverkleidung, da das Medium unter hohem Druck daran gehalten wird, ohne nützliche Arbeit zu leisten.

Die richtige Geschwindigkeit für Ihr Ziel einstellen

Ihre Wahl der Betriebsgeschwindigkeit sollte eine bewusste Entscheidung sein, die auf dem zu verarbeitenden Material und Ihrem gewünschten Ergebnis basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Mahleffizienz und Durchsatz liegt: Betreiben Sie die Mühle zwischen 65% und 75% der berechneten kritischen Geschwindigkeit, um eine starke kataraktierende Bewegung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Feinmahlen eines spröden Materials liegt, bei dem ein Aufprallbruch unerwünscht ist: Ziehen Sie eine niedrigere Geschwindigkeit (etwa 50-60% der kritischen) in Betracht, bei der sanfter Abrieb der dominierende Mechanismus ist.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis der Prozessgrenzen liegt: Das Annähern oder Überschreiten der kritischen Geschwindigkeit zeigt den Punkt, an dem die Zentrifugalkraft die Schwerkraft überwindet und jegliche Mahlwirkung aufhört.

Letztendlich steuern Sie durch die Kontrolle der Rotationsgeschwindigkeit das Gleichgewicht zwischen Aufprall und Abrieb – das Herzstück des Kugelmühlenprozesses.

Zusammenfassungstabelle:

| Geschwindigkeitsregime | Mahlmechanismus | Auswirkung auf die Zerkleinerung |

|---|---|---|

| Niedrige Geschwindigkeit (Taumeln) | Abrieb (Reiben/Scheren) | Langsames, ineffizientes Mahlen |

| Optimale Geschwindigkeit (Kataraktieren) | Kombination aus Aufprall + Abrieb | Schnellste, effizienteste Zerkleinerung |

| Hohe Geschwindigkeit (Zentrifugieren) | Kein Mahlen (Kugeln an Wand gepresst) | Mahlvorgang stoppt vollständig |

Maximieren Sie die Leistung Ihrer Kugelmühle und erreichen Sie eine präzise Partikelgrößenkontrolle. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für alle Ihre Mahlanforderungen. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung und der Optimierung von Betriebsparametern wie der Rotationsgeschwindigkeit für Ihre spezifischen Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Produktivität Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Hybrider Hochenergie-Vibrationskugel-Mühle für Laboranwendungen

- Labor Hybrid Tissue Grinder

- Labor-Hochdurchsatz-Gewebe-Mühle

- Hochleistungs-Vibrationslabor-Kugelmühle Mahlmühle Einzeltanktyp

Andere fragen auch

- Was sind die einzigartigen Energietransfermerkmale von PBMs? Beherrschen Sie die komplexe heterozyklische Synthese

- Was ist die Funktion einer Planetenkugel-Mühle bei der Herstellung von MAX-Phasen-Pulvern? Erreichen Sie hochreine atomare Homogenität

- Wie demonstriert eine Planetenkugelmühle Prozessvielfalt? Ermöglichung der Synthese von NaNbOCl4 und NaTaOCl4

- Was ist die Funktion einer Planetenkugelmühle bei der Synthese von (Cu–10Zn)-Al2O3-Nanokompositen? Hochleistungslegierung

- Welche Anforderungen gelten für Kugelmühlenbehälter bei der LiMOCl4-Synthese? Gewährleistung von Sicherheit und Reinheit bei Hochdruckreaktionen