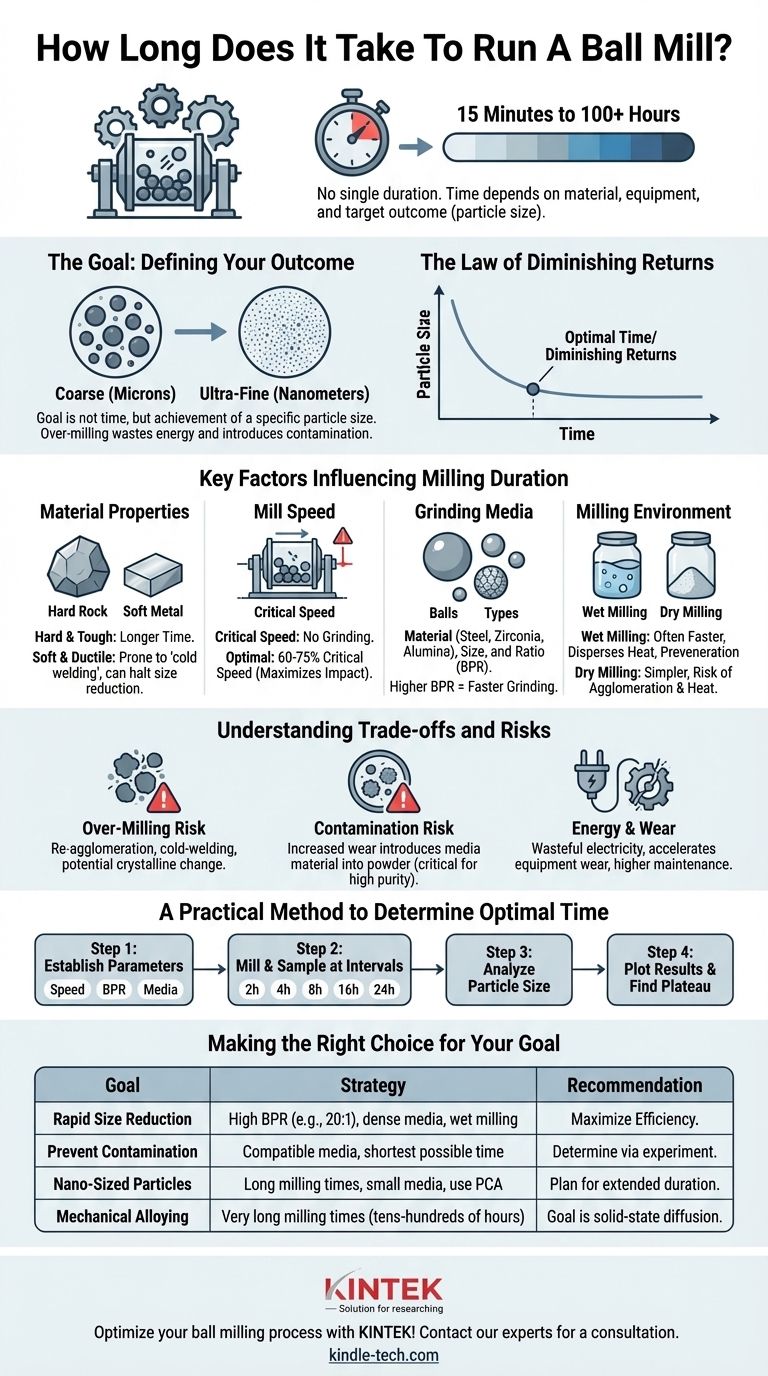

Die kurze Antwort lautet: Es gibt keine einheitliche Dauer für den Betrieb einer Kugelmühle. Der Prozess kann von 15 Minuten für einfaches Mischen bis zu über 100 Stunden für die Herstellung von nanoskaligen Partikeln oder mechanischen Legierungen dauern. Die korrekte Zeit wird vollständig durch Ihr Material, Ihre Ausrüstung und vor allem durch Ihre gewünschte Endpartikelgröße bestimmt.

Das Ziel des Kugelmahlens ist es nicht, die Mühle für eine bestimmte Zeit laufen zu lassen, sondern lange genug, um ein bestimmtes Ergebnis zu erzielen – normalerweise eine Zielpartikelgröße. Eine Verlängerung der Zeit über diesen Punkt hinaus führt zu abnehmendem Ertrag, erhöht die Kontamination und verschwendet Energie.

Das Ziel: Definition Ihres angestrebten Ergebnisses

Bevor Sie die Mahldauer bestimmen können, müssen Sie zunächst definieren, was Sie erreichen möchten. Der gesamte Prozess ist zielorientiert.

Warum die Partikelgröße die entscheidende Metrik ist

Die Dauer des Mahlens wird fast immer durch das Streben nach einer bestimmten Partikelgröße bestimmt. Kleinere Partikel bieten eine größere Oberfläche, was die Reaktionsgeschwindigkeiten erhöhen, das Sinterverhalten verbessern oder stabile Suspensionen erzeugen kann.

Ihr Ziel kann grob (Mikrometer) oder ultrafein (Nanometer) sein, und dieser eine Faktor hat den größten Einfluss auf Ihre Mahldauer.

Das Gesetz des abnehmenden Ertrags

Der Mahlprozess ist nicht linear. Das Zerkleinern eines 1-mm-Partikels auf 100 Mikrometer ist weitaus schneller, als das Zerkleinern eines 10-Mikrometer-Partikels auf 1 Mikrometer.

Wenn Partikel kleiner werden, steigt die zur weiteren Zerkleinerung erforderliche Energie dramatisch an. Gleichzeitig beginnt die Tendenz feiner Partikel, wieder zusammenzuklumpen (Agglomeration), dem Mahlprozess entgegenzuwirken.

Wichtige Faktoren, die die Mahldauer beeinflussen

Die Mahldauer ist eine Funktion mehrerer interagierender Variablen. Die Optimierung dieser Faktoren ist der Schlüssel zur effizienten Reduzierung Ihrer Mahldauer.

Materialeigenschaften: Härte & Sprödigkeit

Harte, zähe Materialien wie Wolframkarbid erfordern deutlich mehr Energie und Zeit zum Zerkleinern als spröde Materialien wie Silizium.

Weichere, duktile Materialien (wie Aluminium oder Kupfer) neigen zur „Kaltverschweißung“, bei der Partikel abflachen und miteinander verschweißen, anstatt zu brechen. Dies kann die Mahldauer drastisch verlängern oder die Größenreduzierung sogar ganz stoppen.

Mahlwerksgeschwindigkeit: Das Konzept der kritischen Geschwindigkeit

Jede Mühle hat eine „kritische Geschwindigkeit“ – die Drehzahl, bei der die Mahlkörper durch die Zentrifugalkraft an die Wand gedrückt werden und kein Mahlen stattfindet.

Das effektivste Mahlen findet bei 60–75 % der kritischen Geschwindigkeit statt. Dies maximiert die Aufprallenergie, wenn die Kugeln von der Oberseite des Behälters auf den Boden fallen. Zu langsames Laufen reduziert die Aufprallkraft; zu schnelles Laufen verhindert sie.

Mahlkörper: Material, Größe und Verhältnis

Die Kugeln selbst sind ein kritisches Werkzeug.

- Material: Stahlkugeln sind dicht und effektiv, können aber Eisenverunreinigungen einbringen. Zirkonoxid- oder Aluminiumoxidkugeln sind härter und inerter, aber weniger dicht, was längere Zeiten erfordert.

- Größe: Größere Kugeln eignen sich besser zum Zerkleinern großer Anfangspartikel. Kleinere Kugeln sind effizienter für die Herstellung sehr feiner Endpulver.

- Kugel-zu-Pulver-Verhältnis (BPR): Dies ist das Gewichtsverhältnis der Mahlkörper zu Ihrem Pulver. Ein höheres BPR (z. B. 10:1 oder 20:1) bedeutet häufigere und energischere Stöße, was zu schnellerem Mahlen führt.

Mahlumgebung: Nass vs. Trocken

Trockenmahlen ist einfacher, kann aber zu Partikelagglomeration und übermäßiger Hitze führen.

Nassmahlen, bei dem eine Flüssigkeit (wie Ethanol oder Wasser) hinzugefügt wird, ist oft effizienter. Die Flüssigkeit verteilt die Wärme, verhindert, dass Partikel verklumpen, und kann den Prozess zur Erzielung ultrafeiner Partikel erheblich beschleunigen.

Verständnis der Kompromisse und Risiken

Länger ist nicht immer besser. Das Verständnis der Nachteile übermäßigen Mahlens ist entscheidend für die Prozesskontrolle und Qualität.

Das Risiko des Übermahlens

Über einen bestimmten Punkt hinaus kann weiteres Mahlen kontraproduktiv sein. Feine Partikel können beginnen, sich wieder zu agglomerieren oder kalt zu verschweißen, wodurch die Partikelgröße effektiv zunimmt. Bei bestimmten Materialien kann übermäßiges Mahlen auch die Kristallstruktur verändern, ein Prozess, der als Amorphisierung bezeichnet wird.

Die Gefahr der Kontamination

Der Mahlprozess ist von Natur aus abrasiv. Die Kugeln und der Behälter nutzen sich langsam ab und führen geringe Mengen ihres eigenen Materials in Ihr Pulver ein. Je länger Sie mahlen, desto höher ist der Verschmutzungsgrad. Dies ist ein kritisches Anliegen bei Anwendungen, die hohe Reinheit erfordern, wie Pharmazie oder Elektronik.

Energie- und Geräteverschleiß

Kugelmahlen ist ein energieintensiver Prozess. Eine Mühle 100 Stunden lang laufen zu lassen, wenn 20 Stunden ausgereicht hätten, ist eine erhebliche Verschwendung von Strom und Geld. Es beschleunigt auch den Verschleiß Ihrer Mühle und Mahlkörper, was die Wartungskosten erhöht.

Eine praktische Methode zur Bestimmung Ihrer Mahldauer

Der zuverlässigste Weg, Ihre optimale Zeit zu finden, ist ein einfaches, systematisches Experiment.

Schritt 1: Legen Sie Ihre Parameter fest

Wählen Sie Ihre Mahlgeschwindigkeit, Ihr Kugel-zu-Pulver-Verhältnis und die Art der Mahlkörper basierend auf Ihrem Material und Ziel aus. Wenn Sie unsicher sind, beginnen Sie mit einem konservativen BPR von 10:1 und einer Geschwindigkeit von ca. 70 % der kritischen Geschwindigkeit.

Schritt 2: Mahlen und Probenentnahme in Intervallen

Betreiben Sie die Mühle und stoppen Sie sie in festgelegten Intervallen, um eine kleine Probe des Pulvers zu entnehmen. Ein guter Startplan könnte sein, Proben nach 2, 4, 8, 16 und 24 Stunden zu entnehmen.

Schritt 3: Partikelgröße analysieren

Verwenden Sie einen Partikelgrößenanalysator (z. B. Laserbeugung) oder ein Mikroskop (z. B. REM), um die durchschnittliche Partikelgröße jeder Probe zu messen.

Schritt 4: Ergebnisse auftragen und das Plateau finden

Erstellen Sie ein einfaches Diagramm mit der Mahldauer auf der x-Achse und der Partikelgröße auf der y-Achse. Sie werden eine Kurve sehen, bei der die Partikelgröße zunächst schnell abfällt und sich dann zu ebnen beginnt. Dieses „Plateau“ ist Ihr Punkt des abnehmenden Ertrags. Die optimale Mahldauer liegt typischerweise am „Knick“ dieser Kurve, kurz bevor sie sich vollständig abflacht.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie Ihr angestrebtes Ergebnis, um Ihre Prozessentwicklung zu steuern.

- Wenn Ihr Hauptaugenmerk auf schneller Größenreduzierung liegt: Verwenden Sie ein hohes Kugel-zu-Pulver-Verhältnis (z. B. 20:1), hochdichte Mahlkörper wie Stahl und ziehen Sie Nassmahlen in Betracht, um die Effizienz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Kontamination liegt: Wählen Sie Mahlkörper aus einem kompatiblen Material (oder demselben Material wie Ihr Pulver) und nutzen Sie die Partikelgröße-gegen-Zeit-Kurve, um die kürzestmögliche Zeit zu bestimmen, um Ihr Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung von Nanopartikeln liegt: Planen Sie lange Mahldauern ein, verwenden Sie Mahlkörper mit kleinem Durchmesser und setzen Sie ein Prozesskontrollmittel (PCA) wie Stearinsäure oder ein flüssiges Lösungsmittel ein, um die Partikelagglomeration zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Legierung liegt: Planen Sie sehr lange Mahldauern (Zehn- bis Hunderte von Stunden) ein, da das Ziel die Induktion der Festkörperdiffusion und nicht nur die Reduzierung der Partikelgröße ist.

Letztendlich ist die Bestimmung der korrekten Mahldauer ein Prozess kontrollierter Experimente und keine einfache Nachschlagetabelle.

Zusammenfassungstabelle:

| Hauptfaktor | Einfluss auf die Mahldauer |

|---|---|

| Zielpartikelgröße | Größter Einfluss; Nanopartikel erfordern deutlich längere Zeiten. |

| Materialhärte | Härtere, zähere Materialien (z. B. Wolframkarbid) erfordern mehr Zeit. |

| Kugel-zu-Pulver-Verhältnis (BPR) | Höheres BPR (z. B. 20:1) bedeutet schnelleres Mahlen. |

| Mahlumgebung | Nassmahlen kann den Prozess für ultrafeine Partikel beschleunigen. |

| Kontaminationsrisiko | Längere Zeiten erhöhen die Kontamination durch Verschleiß von Mahlkörpern und Behälter. |

Optimieren Sie Ihren Kugelmahlprozess mit KINTEK!

Die Bestimmung der genauen Mahldauer für Ihr spezifisches Material und Ihre Zielpartikelgröße ist entscheidend für Effizienz und Reinheit. Ob Sie Partikel in den Nanometerbereich reduzieren, mechanisch legieren oder einfach nur mischen – die richtige Ausrüstung und fachkundige Beratung machen den Unterschied.

KINTEK ist spezialisiert auf hochwertige Labormühlen, Mahlkörper und Verbrauchsmaterialien, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Experten helfen Ihnen, das perfekte Setup auszuwählen, um Ihre Ziele schneller und mit weniger Kontamination zu erreichen.

Verschwenden Sie keine Energie und Zeit – Kontaktieren Sie unser Team noch heute für eine Beratung und lassen Sie uns Ihnen helfen, Ihre optimalen Mahlparameter zu bestimmen!

Visuelle Anleitung

Ähnliche Produkte

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Welche Arten von Kugeln werden in Kugelmühlen verwendet? Optimieren Sie Ihr Mahlen mit dem richtigen Mahlmedium

- Warum ist die Pelletierung, Zerkleinerung und Siebung von Biomasse-Rohstoffen notwendig? Gewährleistung der Gasifizierungsstabilität

- Welche Probleme gibt es bei Kugelmühlen? Hoher Energieverbrauch, Lärm und Komponentenverschleiß erklärt

- Welche Partikelgröße ist für die XRD-Analyse optimal? Optimieren Sie Ihre Ergebnisse mit der richtigen Vorbereitung

- Was bedeuten pulverisierte Partikel? Entfalten Sie das Materialpotenzial mit feinen Pulvern

- Was ist eine Dispersionsmühle? Entdecken Sie die Kraft des Hochscher-Mischens für feine Suspensionen

- Was sind die Vor- und Nachteile einer Kugelmühle? Ein Leitfaden zum Mahlen von Feinpulver

- Welche Rolle spielt ein schneller Probensplitter bei der ultrafeinen Vermahlung von Schieferpulver? Verbesserung des Keramsit-Sinterns