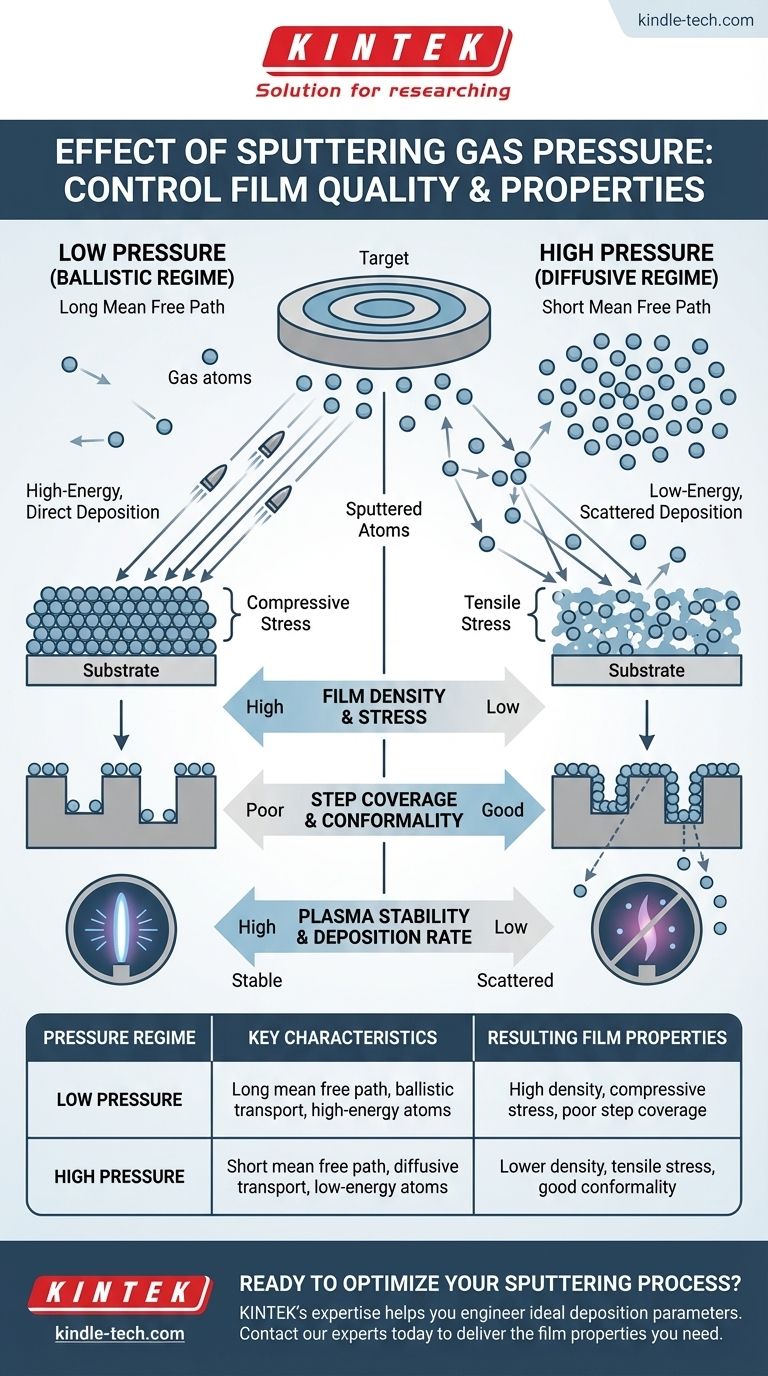

Kurz gesagt, der Sputtergasdruck ist einer der kritischsten Parameter zur Steuerung der Qualität und Eigenschaften Ihres abgeschiedenen Films. Er bestimmt direkt die Energie und die Flugbahn der gesputterten Atome auf ihrem Weg vom Target zu Ihrem Substrat. Niedrigere Drücke führen zu einer hochenergetischen, direkten Abscheidung, während höhere Drücke zu einer energieärmeren, gestreuten Abscheidung führen.

Das zu verstehende Kernprinzip ist der Kompromiss zwischen zwei unterschiedlichen physikalischen Regimen. Sie passen nicht nur den Druck an; Sie wählen, ob Ihre gesputterten Atome wie ein direktes, schnelles Geschoss (niedriger Druck) oder wie eine sanfte Nebelwolke (hoher Druck) fliegen.

Wie der Druck das Abscheidungsregime definiert

Um die Auswirkung des Drucks zu verstehen, müssen Sie sich zunächst die Reise eines einzelnen Atoms vorstellen. Nachdem es vom Target ausgestoßen wurde, muss es durch eine mit Gasatomen (typischerweise Argon) gefüllte Kammer reisen, um Ihr Substrat zu erreichen.

Das Schlüsselkonzept: Mittlere freie Weglänge

Die mittlere freie Weglänge ist der durchschnittliche Abstand, den ein Teilchen zurücklegen kann, bevor es mit einem anderen Teilchen kollidiert.

Bei niedrigem Gasdruck befinden sich weniger Gasatome in der Kammer. Dies führt zu einer langen mittleren freien Weglänge.

Bei hohem Gasdruck ist die Kammer dichter mit Gasatomen gefüllt. Dies führt zu einer kurzen mittleren freien Weglänge.

Niedriger Druck: Das ballistische Regime

Wenn die mittlere freie Weglänge lang ist, ist es unwahrscheinlich, dass gesputterte Atome auf ihrem Weg zum Substrat mit Gasatomen kollidieren.

Sie bewegen sich auf einer geraden, direkten Linie und behalten den größten Teil ihrer anfänglichen hohen Energie bei. Dies wird als ballistischer Transport bezeichnet. Dieser hochenergetische Aufprall erzeugt einen "Peening"-Effekt, der zu einer sehr dichten und fest gepackten Filmstruktur führt.

Hoher Druck: Das diffusive Regime

Wenn die mittlere freie Weglänge kurz ist, werden gesputterte Atome viele Kollisionen mit Gasatomen erleiden.

Diese Kollisionen wirken als Moderator, wodurch die Atome Energie verlieren und wiederholt die Richtung ändern. Dies ist ein diffusiver oder thermalisierter Prozess. Die Atome treffen mit viel geringerer Energie und aus vielen verschiedenen Winkeln auf das Substrat, was zu einem poröseren und weniger dichten Film führt.

Die Kompromisse verstehen

Die Wahl eines Drucks bedeutet nicht, einen einzigen "korrekten" Wert zu finden, sondern konkurrierende Filmeigenschaften auszugleichen, um Ihr spezifisches Ziel zu erreichen.

Filmdichte und -spannung

Dies ist der direkteste Kompromiss. Die hochenergetische, ballistische Abscheidung bei niedrigem Druck erzeugt typischerweise Filme mit höherer Dichte, aber auch höherer Druckspannung.

Umgekehrt führt die energiearme, diffusive Abscheidung bei hohem Druck zu Filmen mit geringerer Dichte und oft zu Zugspannung.

Stufenbedeckung und Konformität

Wenn Sie eine komplexe, nicht-ebene Oberfläche beschichten, kann ein höherer Druck vorteilhaft sein.

Der Streueffekt des diffusiven Regimes ermöglicht es Atomen, sich um Merkmale "herumzuwickeln", was zu einer besseren konformen Bedeckung auf einer komplizierten Topographie führt. Eine ballistische, direkte Abscheidung würde einfach die oberen Oberflächen beschichten und die Seitenwände unbedeckt lassen.

Plasmastabilität und Abscheidungsrate

Der Druck beeinflusst auch das Plasma selbst. Wenn der Druck zu niedrig ist, kann es schwierig sein, eine stabile Plasmaentladung zu zünden oder aufrechtzuerhalten.

Wenn der Druck zu hoch ist, kann eine übermäßige Streuung verhindern, dass gesputterte Atome jemals das Substrat erreichen, was Ihre effektive Abscheidungsrate erheblich verringern kann.

Die richtige Wahl für Ihr Ziel treffen

Ihr optimaler Sputterdruck hängt vollständig von den gewünschten Eigenschaften Ihres Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmdichte liegt: Verwenden Sie den niedrigsten Druck, der ein stabiles Plasma ermöglicht, um eine hochenergetische, ballistische Abscheidung zu fördern.

- Wenn Ihr Hauptaugenmerk auf der konformen Beschichtung einer komplexen Oberfläche liegt: Verwenden Sie einen höheren Druck, um einen diffusiven, gestreuten Transport des gesputterten Materials zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Filmspannung liegt: Passen Sie den Druck sorgfältig an, um den Übergangspunkt zwischen Druck- (niedriger P) und Zugspannung (hoher P) für Ihr spezifisches Material zu navigieren.

Indem Sie die Rolle des Drucks verstehen, gehen Sie vom bloßen Befolgen eines Rezepts zur intelligenten Entwicklung der grundlegenden Eigenschaften Ihres Films über.

Zusammenfassungstabelle:

| Druckregime | Schlüsselmerkmale | Resultierende Filmeigenschaften |

|---|---|---|

| Niedriger Druck | Lange mittlere freie Weglänge, ballistischer Transport, hochenergetische Atome | Hohe Dichte, Druckspannung, schlechte Stufenbedeckung |

| Hoher Druck | Kurze mittlere freie Weglänge, diffuser Transport, energiearme Atome | Geringere Dichte, Zugspannung, gute Konformität |

Bereit, Ihren Sputterprozess zu optimieren?

Das Verständnis der entscheidenden Rolle des Sputtergasdrucks ist der erste Schritt zu überlegenen Dünnschichten. Ob Ihr Ziel maximale Filmdichte, präzise Spannungskontrolle oder perfekte konforme Beschichtung auf komplexen Oberflächen ist, die Expertise von KINTEK in Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, die idealen Abscheidungsparameter zu entwickeln.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und die Filmeigenschaften liefern können, die Sie benötigen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten