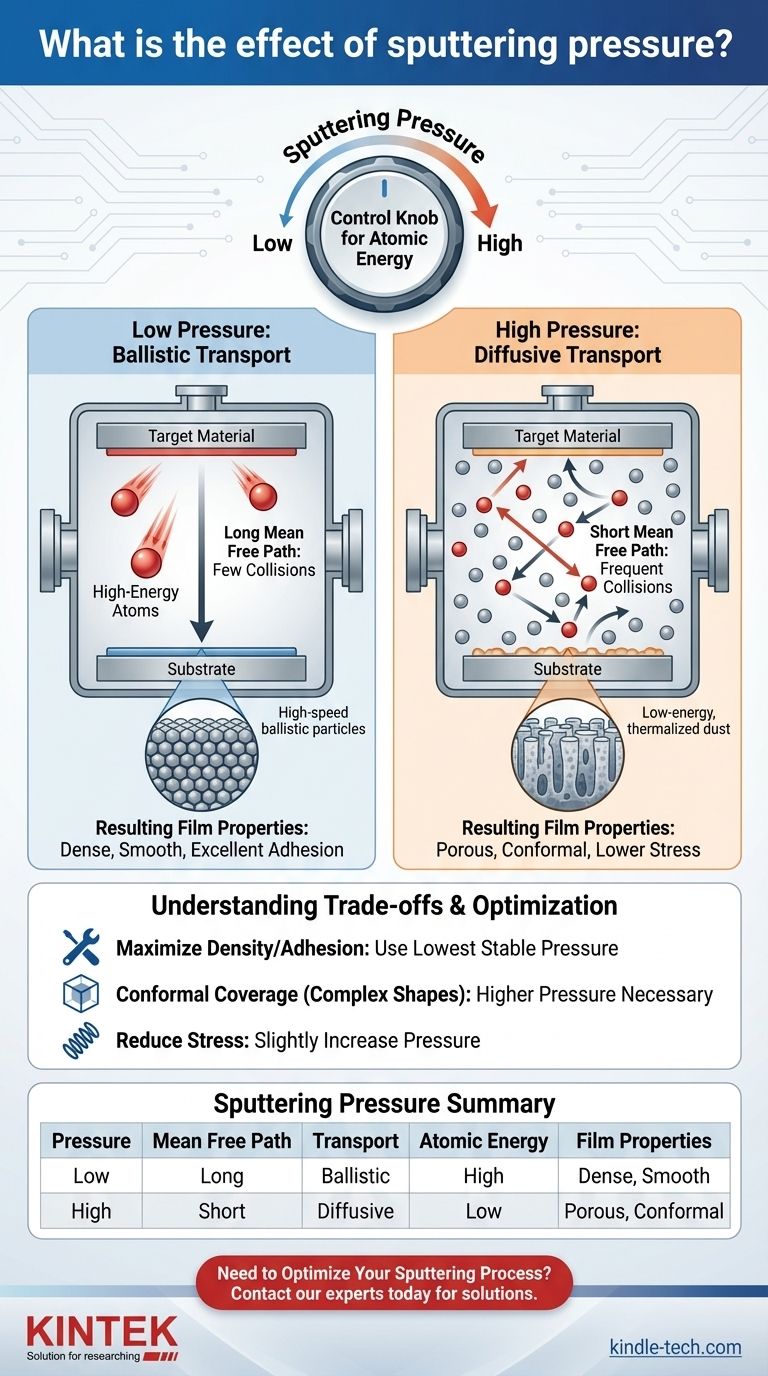

Der Sputterdruck ist der wichtigste einzelne Parameter zur Steuerung der Energie der Atome, wenn diese sich auf Ihrem Substrat ablagern. Kurz gesagt, der Gasdruck in Ihrer Vakuumkammer bestimmt die Häufigkeit der Kollisionen zwischen gesputterten Atomen und Hintergrundgasatomen. Ein niedrigerer Druck reduziert Kollisionen, was zu einer energiereichen Abscheidung und dichteren Filmen führt, während ein höherer Druck die Kollisionen erhöht, was zu einer energiearmen Abscheidung und poröseren Filmen führt.

Das Kernprinzip, das es zu verstehen gilt, ist, dass der Sputterdruck als Stellknopf für die Atomenergie fungiert. Durch die Anpassung des Drucks entscheiden Sie, ob die Atome wie hochenergetische ballistische Teilchen oder wie energiearme, thermische Partikel auf Ihrem Substrat ankommen. Diese Wahl bestimmt direkt die endgültige Dichte, Haftung, Spannung und Struktur Ihrer Dünnschicht.

Die Physik des Drucks: Mittlere freie Weglänge und Kollisionen

Was ist Sputterdruck?

Unter Sputterdruck versteht man die Menge an Inertgas, typischerweise Argon, die während des Abscheidungsprozesses in der Vakuumkammer aufrechterhalten wird.

Es ist keine Messung der Kraft des Plasmas, sondern vielmehr die Dichte der Gasatome, die vorhanden sind, um das Plasma aufrechtzuerhalten und mit dem gesputterten Material zu interagieren.

Das Konzept der mittleren freien Weglänge

Die mittlere freie Weglänge ist das kritischste Konzept, das man verstehen muss. Sie definiert die durchschnittliche Strecke, die ein Teilchen – in diesem Fall ein gesputtertes Atom – zurücklegen kann, bevor es mit einem anderen Teilchen, wie einem Argongasteilchen, kollidiert.

Stellen Sie es sich als den „persönlichen Raum“ jedes Atoms vor. Mehr Platz bedeutet weniger Unterbrechungen.

Wie der Druck die mittlere freie Weglänge bestimmt

Ein niedriger Sputterdruck bedeutet, dass sich weniger Gasatome in der Kammer befinden. Dies erzeugt eine lange mittlere freie Weglänge, wodurch gesputterte Atome eine beträchtliche Strecke ohne Kollision zurücklegen können.

Umgekehrt bedeutet ein hoher Sputterdruck, dass die Kammer mit Gasatomen überfüllter ist. Dies erzeugt eine sehr kurze mittlere freie Weglänge, wodurch gesputterte Atome viele Male kollidieren, bevor sie das Substrat erreichen.

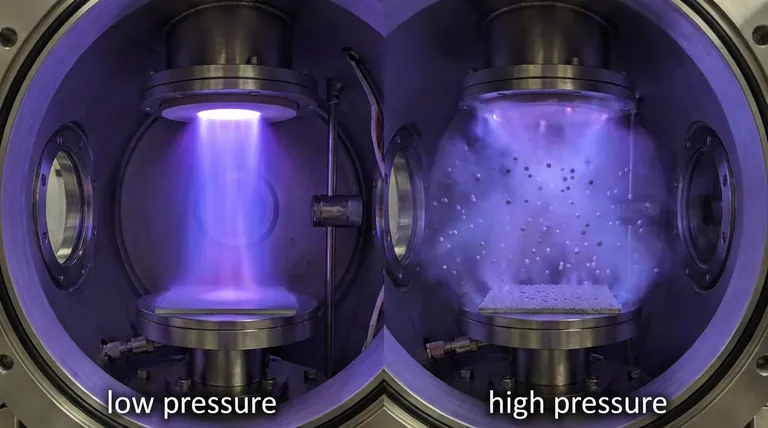

Die Auswirkungen eines niedrigen Sputterdrucks

Ballistischer Transport

Bei niedrigem Druck ermöglicht die lange mittlere freie Weglänge den gesputterten Atomen, mit wenigen oder keinen Kollisionen direkt vom Target auf das Substrat zu gelangen. Dies wird als ballistischer Transport bezeichnet.

Diese Atome behalten einen großen Teil der hohen Anfangsenergie bei, die sie erhielten, als sie aus dem Targetmaterial ausgestoßen wurden.

Resultierende Filmeigenschaften: Dicht und haftend

Wenn diese energiereichen Atome auf das Substrat treffen, wirken sie wie winzige Hämmer, die sich physisch zu einer dichten, fest verbundenen Struktur verdichten.

Dieses energetische Bombardement verdrängt lose gebundene Atome, füllt Hohlräume und fördert starke Bindungen mit dem Substrat, was zu einem Film mit hoher Dichte und ausgezeichneter Haftung führt.

Glattere Oberflächen

Die hohe kinetische Energie der ankommenden Atome verleiht ihnen auch mehr Oberflächenmobilität. Sie können sich auf der Substratoberfläche bewegen, um die stabilsten, energieärmsten Positionen zu finden, was zu einem glatteren und gleichmäßigeren Film führt.

Die Auswirkungen eines hohen Sputterdrucks

Diffusiver Transport

Bei hohem Druck zwingt die kurze mittlere freie Weglänge die gesputterten Atome in eine Reihe von Kollisionen mit dem Hintergrundgas. Dieser Prozess wird als diffusiver Transport oder „Random Walk“ bezeichnet.

Bei jeder Kollision verliert das gesputterte Atom Energie und ändert seine Richtung. Es driftet effektiv zum Substrat, anstatt direkt darauf zuzufliegen.

Resultierende Filmeigenschaften: Porös und weniger beansprucht

Diese energiearmen oder thermischen Atome treffen sanft auf das Substrat, wie Schneeflocken, die auf den Boden fallen. Sie haben wenig Energie, um sich neu anzuordnen, was zu einer eher säulenförmigen, weniger dichten und oft porösen Filmstruktur führt.

Obwohl oft unerwünscht, kann diese sanfte Abscheidung vorteilhaft sein, um die intrinsische Druckspannung zu reduzieren, die bei gesputterten Filmen häufig auftritt.

Vorteile der konformen Beschichtung

Das zufällige, multidirektionale Eintreffen thermischer Atome kann ein erheblicher Vorteil sein, wenn komplexe, dreidimensionale Formen beschichtet werden.

Da die Atome aus vielen Winkeln eintreffen, kann ein Hochdruckprozess eine konformere Beschichtung erzeugen, die Seitenwände und Stufen gleichmäßiger bedeckt als ein Sichtlinien-Niederdruckprozess.

Die Abwägungen verstehen

Warum nicht immer den niedrigsten Druck verwenden?

Obwohl niedriger Druck oft die qualitativ hochwertigsten Filme ergibt, gibt es Grenzen. Wenn der Druck zu niedrig ist, kann es schwierig werden, ein stabiles Plasma zu zünden oder aufrechtzuerhalten, was zu einem instabilen Prozess führt.

Darüber hinaus kann die hohe Energie, die mit der Niederdruckabscheidung verbunden ist, bei einigen Materialien sehr hohe Druckspannungen erzeugen, die dazu führen können, dass der Film abblättert oder reißt.

Hoher Druck für komplexe Geometrien

Der Hauptgrund für die bewusste Verwendung eines höheren Drucks ist die konforme Abdeckung. Wenn Sie die Innenseite eines Grabens oder eine nicht ebene Oberfläche beschichten müssen, ist der diffuse Transport bei hohem Druck unerlässlich. Der Kompromiss ist ein weniger dichter Film.

Druck vs. Plasma und Ionisation

Der Sputterdruck beeinflusst auch das Plasma selbst. Höhere Drücke führen im Allgemeinen zu einem dichteren Plasma, reduzieren jedoch die Energie der Ionen, die auf das Target einwirken. Dies erzeugt ein komplexes Zusammenspiel, das die Gesamtabscheidungsrate und die Prozessstabilität beeinflusst.

Druckoptimierung für Ihr Ziel

Indem Sie den direkten Zusammenhang zwischen Druck, Atomenergie und Filmstruktur verstehen, können Sie die richtigen Bedingungen für Ihre spezifische Anwendung auswählen.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmdichte, Haftung und Glätte liegt: Verwenden Sie den niedrigsten Prozessdruck, der ein stabiles Plasma ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Oberfläche liegt: Ein höherer Druck ist wahrscheinlich erforderlich, um den diffusiven Transport zu fördern und eine konforme Abdeckung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung hoher Druckspannungen im Film liegt: Experimentieren Sie damit, den Druck leicht zu erhöhen, um die Energie der abscheidenden Atome zu senken.

Indem Sie den Druck als Werkzeug zur Kontrolle der Atomenergie beherrschen, können Sie die Eigenschaften Ihrer Dünnschichten präzise steuern, um jede Anforderung zu erfüllen.

Zusammenfassungstabelle:

| Sputterdruck | Mittlere freie Weglänge | Transportart | Atomenergie | Resultierende Filmeigenschaften |

|---|---|---|---|---|

| Niedriger Druck | Lang | Ballistisch | Hoch | Dicht, glatt, ausgezeichnete Haftung |

| Hoher Druck | Kurz | Diffusiv | Niedrig (Thermisch) | Porös, konform, geringere Spannung |

Möchten Sie Ihren Sputterprozess optimieren?

Die Beherrschung des Sputterdrucks ist der Schlüssel zur Erzielung der präzisen Filmeigenschaften, die Ihre Forschung oder Produktion erfordert. Ob Sie hochdichte Beschichtungen für überlegene Leistung oder konforme Filme für komplexe 3D-Strukturen benötigen, die Expertise von KINTEK bei Laborgeräten und Verbrauchsmaterialien kann helfen.

Wir sind spezialisiert auf die Bereitstellung von Lösungen für die Dünnschichtabscheidung im Labor und bieten die richtigen Werkzeuge und Verbrauchsmaterialien, um jeden Parameter perfekt zu steuern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, die perfekten Dünnschichten für Ihre spezifische Anwendung zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist der HIP-Prozess beim Gießen? Erreichen Sie dichte, hochleistungsfähige Metallkomponenten

- Was ist der Wärmebehandlungsprozess für Gussteile? Verwandeln Sie Ihre Komponenten für Spitzenleistung

- Was sind die Produkte der Schlammpyrolyse? Verwandeln Sie Abfall in Biokohle, Bio-Öl und Synthesegas

- Warum wird Argon als Plasmagas verwendet? Das ideale Gleichgewicht für effizientes Sputtern

- Was ist der Unterschied zwischen thermischem Verdampfen und Molekularstrahlepitaxie? Wählen Sie die richtige Dünnschichtabscheidemethode

- Welche Faktoren sollten bei der Auswahl eines Materials für Hochtemperaturanwendungen berücksichtigt werden? Ein Leitfaden zur Langzeitperformance

- Wie erleichtert ein Heizsystem mit hochpräziser Temperaturregelung die Untersuchung der Korrosion von Edelstahl?

- Was sind die Vorsichtsmaßnahmen bei der Wärmebehandlung von Stahl? Beherrschen Sie Temperatur, Zeit und Abkühlung für den Erfolg