Kurz gesagt, die Elektronenstrahl-induzierte Abscheidung (EBID) ist ein hochpräzises additives Fertigungsverfahren zur direkten Herstellung dreidimensionaler Nanostrukturen auf einer Oberfläche. Es funktioniert wie ein 3D-Drucker im Nanomaßstab, der einen fein fokussierten Elektronenstrahl verwendet, um Strukturen durch Zersetzung eines Vorläufergases zu „zeichnen“. Dies unterscheidet sich grundlegend von der gängigeren großflächigen Beschichtungsmethode, der Elektronenstrahlverdampfung, bei der ein Feststoff verdampft wird, um eine gesamte Oberfläche zu bedecken.

Der entscheidende Unterschied besteht darin, dass EBID Strukturen „zeichnet“, indem es ein Vorläufergas mit einem fokussierten Elektronenstrahl zersetzt, während die Elektronenstrahlverdampfung eine Oberfläche bedeckt, indem sie einen Feststoff verdampft. EBID bietet unübertroffene Präzision für Prototyping und Fertigung im Nanomaßstab.

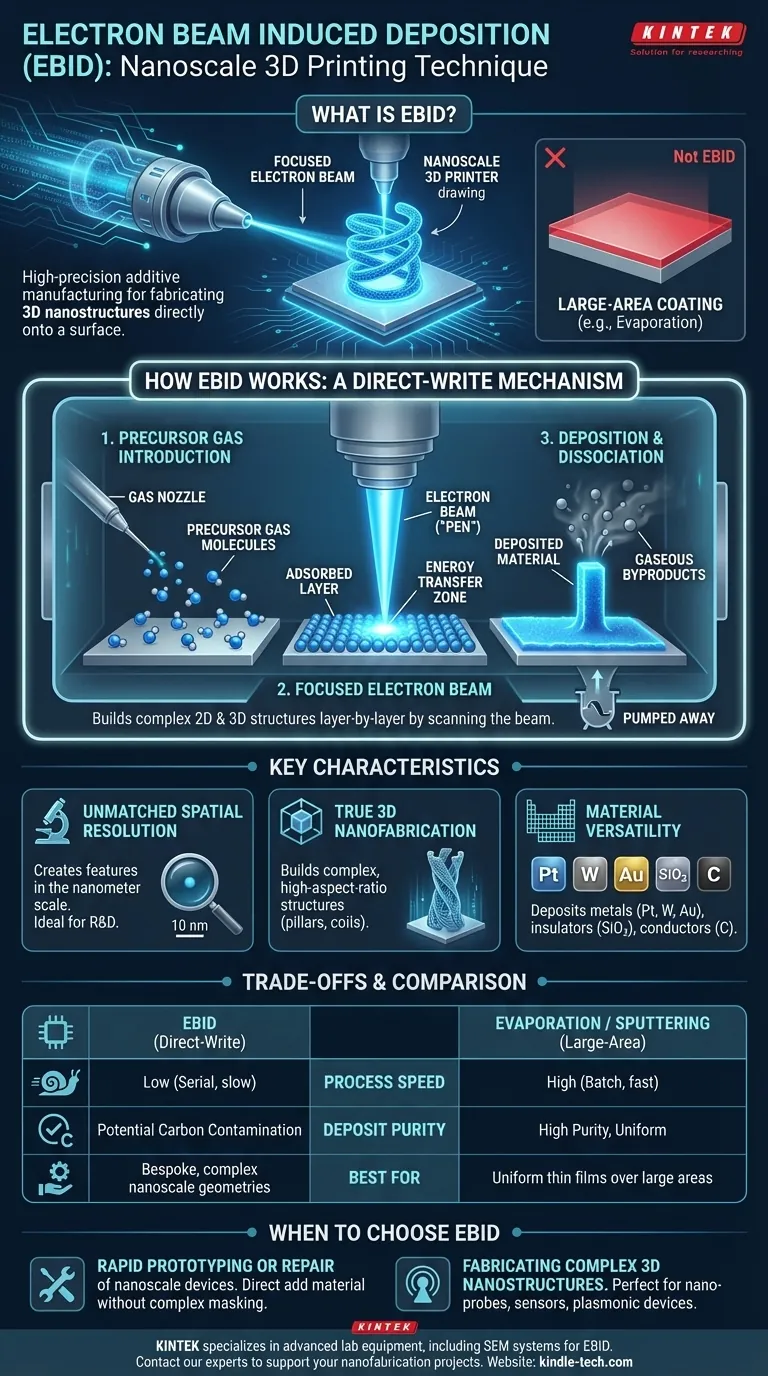

Wie EBID funktioniert: Ein Direktbeschreibungsmechanismus

Der EBID-Prozess wird typischerweise in der Vakuumkammer eines Rasterelektronenmikroskops (REM) oder eines ähnlichen Elektronenstrahlgeräts durchgeführt. Dies ermöglicht die gleichzeitige Abbildung und Fertigung.

Die Einführung des Vorläufergases

Ein chemischer Vorläufer, normalerweise eine metallorganische Verbindung im gasförmigen Zustand, wird in die Hochvakuums-Kammer eingebracht. Dieses Gas wird über eine feine Nadel zugeführt, die sich sehr nahe an der Substratoberfläche befindet.

Die Gasmoleküle verteilen sich und adsorbieren (haften) vorübergehend am Substrat, wodurch eine dünne, bewegliche Schicht entsteht.

Der fokussierte Elektronenstrahl

Ein hochfokussierter Elektronenstrahl, der durch die Elektronik des Mikroskops präzise gesteuert wird, wird auf einen bestimmten Punkt auf dem Substrat gerichtet. Dieser Strahl dient als „Stift“ für den Abscheidungsprozess.

Der Abscheidungsmechanismus

Wenn der Elektronenstrahl mit den adsorbierten Vorläufergasmolekülen wechselwirkt, überträgt er Energie. Diese Energie bricht die chemischen Bindungen innerhalb der Moleküle auf.

Dieser als Dissoziation bekannte Prozess spaltet das Molekül in flüchtige (gasförmige) und nichtflüchtige (feste) Bestandteile. Die flüchtigen Teile werden vom Vakuumsystem abgepumpt, während das feste, nichtflüchtige Material genau dort auf dem Substrat abgeschieden bleibt, wo der Strahl fokussiert war.

Durch das Abtasten der Oberfläche mit dem Strahl können komplexe 2D- und 3D-Strukturen Schicht für Schicht aufgebaut werden.

Schlüsselmerkmale von EBID

Das Verständnis der Kerneigenschaften von EBID ist wesentlich, um zu wissen, wann es das richtige Werkzeug für eine bestimmte Aufgabe ist.

Unübertroffene räumliche Auflösung

Da der Prozess durch einen fein fokussierten Elektronenstrahl angetrieben wird, kann EBID Strukturen mit Dimensionen im Nanometerbereich erzeugen. Dies macht es zu einem leistungsstarken Werkzeug für Forschung und Entwicklung im Bereich der Nanotechnologie.

Echte 3D-Nanofabrikation

Im Gegensatz zu vielen lithografischen Techniken, die planar sind, ist EBID ein additives Direktbeschreibungsverfahren. Es kann verwendet werden, um komplexe, dreidimensionale Strukturen mit hohem Aspektverhältnis zu erstellen, wie z. B. Säulen, Drähte und Spulen.

Materialvielfalt

Die Eigenschaften des abgeschiedenen Materials werden durch das verwendete Vorläufergas bestimmt. Eine breite Palette von Materialien kann abgeschieden werden, darunter Metalle wie Platin, Wolfram und Gold sowie Isolatoren wie Siliziumdioxid und Leiter wie Kohlenstoff.

Verständnis der Kompromisse und Einschränkungen

Obwohl EBID leistungsstark ist, ist es keine universelle Lösung. Seine einzigartigen Eigenschaften bringen erhebliche Kompromisse im Vergleich zu anderen Abscheidungsmethoden mit sich.

Prozessgeschwindigkeit und Durchsatz

EBID ist ein inhärent langsamer, serieller Prozess. Es baut Strukturen Punkt für Punkt auf, was es für die Massenfertigung oder die Beschichtung großer Flächen ungeeignet macht. Techniken wie die in den Referenzen beschriebene Elektronenstrahlverdampfung sind für die Stapelverarbeitung wesentlich schneller.

Reinheit der Abscheidung

Eine häufige Herausforderung bei EBID ist die Reinheit des abgeschiedenen Materials. Die Vorläufermoleküle enthalten oft Kohlenstoff, und eine unvollständige Dissoziation kann zu einer erheblichen Mitabscheidung von Kohlenstoff führen. Dies kann die elektrischen oder mechanischen Eigenschaften der endgültigen Nanostruktur negativ beeinflussen.

Vergleich mit anderen Techniken

Im Vergleich zur Elektronenstrahlverdampfung oder dem Sputtern ist EBID eine Technik mit geringem Durchsatz und hoher Präzision. Diese Methoden eignen sich ideal für die Herstellung gleichmäßiger, hochreiner Dünnschichten über große Flächen, während EBID sich durch die Herstellung maßgeschneiderter, komplexer Geometrien im sehr kleinen Maßstab auszeichnet.

Wann Sie EBID für Ihre Anwendung wählen sollten

Die Auswahl der richtigen Fertigungsmethode hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Prototyping oder der Reparatur von nanoskaligen Geräten liegt: EBID ist aufgrund seiner Direktbeschreibungsfähigkeit eine ideale Wahl, da es Material präzise dort hinzufügen kann, wo es benötigt wird, ohne komplexe Maskierungsschritte.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer 3D-Nanostrukturen liegt: EBID bietet ein Maß an additiver Kontrolle, das mit anderen Methoden nur schwer zu erreichen ist, was es perfekt für die Herstellung von Nano-Sonden, Sensoren oder plasmonischen Geräten macht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, gleichmäßiger Dünnschichten über große Flächen liegt: Sie sollten Techniken wie die Elektronenstrahlverdampfung oder das Magnetronsputtern in Betracht ziehen, die für hohen Durchsatz und ausgezeichnete Schichtqualität ausgelegt sind.

Letztendlich ist EBID ein spezialisiertes Werkzeug, das eine unübertroffene Kontrolle für die Herstellung kundenspezifischer Strukturen im kleinsten Maßstab bietet.

Zusammenfassungstabelle:

| Aspekt | EBID-Merkmal |

|---|---|

| Prozesstyp | Additiv, Direktbeschriftung |

| Am besten geeignet für | Prototyping, kundenspezifische 3D-Nanostrukturen |

| Auflösung | Nanometerskala |

| Durchsatz | Niedrig (serieller Prozess) |

| Hauptvorteil | Unübertroffene 3D-Kontrolle und geometrische Komplexität |

| Häufige Einschränkung | Mögliche Kohlenstoffkontamination in den Ablagerungen |

Müssen Sie kundenspezifische Nanostrukturen erstellen oder nanoskalige Geräte prototypisieren?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung, einschließlich REM-Systeme und verwandter Technologien, die hochmoderne Techniken wie die Elektronenstrahl-induzierte Abscheidung ermöglichen. Unsere Expertise kann Ihnen helfen, die richtigen Werkzeuge für Ihre spezifischen F&E- oder Fertigungsziele in der Nanotechnologie auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Nanofabrikationsprojekte mit Präzisionsgeräten und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen