Die ideale Wärmequelle für das Silberlöten hängt vollständig vom Umfang, der Komplexität und der Notwendigkeit der Wiederholbarkeit der Anwendung ab. Während ein einfacher Brenner oft das erste Werkzeug ist, das in Betracht gezogen wird, ist die beste Methode diejenige, die den gesamten Fugenbereich gleichmäßig und schnell auf die richtige Temperatur erhitzt. Die gebräuchlichsten und effektivsten Wärmequellen sind manuelle Brenner, Induktionsheizsysteme und Schutzgasöfen.

Die zentrale Herausforderung beim Silberlöten besteht nicht nur darin, das Füllmetall zu schmelzen, sondern eine gleichmäßige Erwärmung der Grundmetalle auf beiden Seiten der Verbindung zu erreichen. Die „beste“ Wärmequelle ist diejenige, die die größte Kontrolle und Effizienz für Ihre spezifische Teilegeometrie und Ihr Produktionsvolumen bietet.

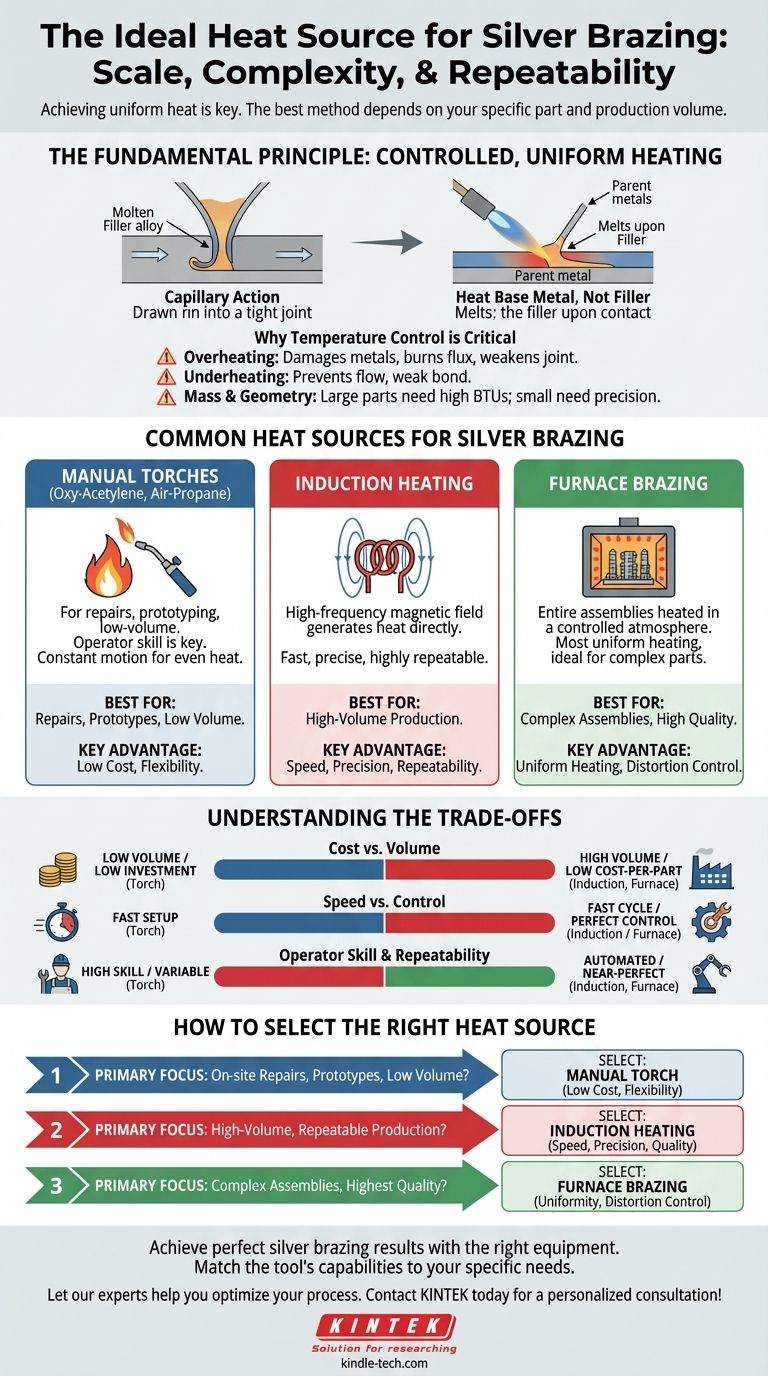

Das Grundprinzip: Kontrollierte, gleichmäßige Erwärmung

Bevor Sie ein Werkzeug auswählen, ist es wichtig, das Ziel zu verstehen. Silberlöten basiert auf Kapillarwirkung, bei der die geschmolzene Fülllegierung in eine eng anliegende Verbindung gezogen wird. Dies funktioniert nur, wenn die gesamte Verbindung die richtige, gleichmäßige Temperatur hat.

Warum Temperaturkontrolle entscheidend ist

Silberlötlegierungen haben einen relativ niedrigen und engen Schmelzbereich. Eine Überhitzung der Baugruppe kann die Grundmetalle beschädigen, das Flussmittel verbrennen (wodurch es unbrauchbar wird) und die endgültige Verbindung schwächen. Eine Unterhitzung verhindert, dass das Füllmetall richtig fließt und bindet.

Erwärmung des Grundmetalls, nicht des Füllmaterials

Ein häufiger Fehler ist, die Hitze direkt auf die Lötlegierung anzuwenden. Die richtige Technik besteht darin, die Grundmetalle zu erhitzen, die die Verbindung bilden. Wenn die Grundmetalle die Fließtemperatur des Füllmaterials erreichen, schmelzen sie die Legierung bei Kontakt und ziehen sie tief in die Verbindung, um eine starke, vollständige Bindung zu erzielen.

Die Rolle von Masse und Geometrie

Die Größe, Dicke und Form der zu verbindenden Teile bestimmen die Heizanforderungen. Eine große, schwere Komponente erfordert eine Wärmequelle mit hoher thermischer Leistung (BTUs), um sie schnell auf Temperatur zu bringen, während eine kleine, empfindliche Baugruppe eine präzise und weniger intensive Wärmequelle benötigt, um Verformungen oder Schmelzen zu vermeiden.

Gängige Wärmequellen für das Silberlöten

Jede Heizmethode bietet ein anderes Gleichgewicht aus Geschwindigkeit, Kontrolle, Kosten und Wiederholbarkeit.

Manuelle Brenner (Autogen, Luft-Propan)

Dies ist die gebräuchlichste Methode für Reparaturarbeiten, Prototypenbau und Kleinserienfertigung. Ein Bediener verwendet einen Handbrenner, um die Baugruppe manuell zu erhitzen.

Der Schlüssel ist die Verwendung einer leicht reduzierenden oder neutralen Flamme und deren ständige Bewegung, um die Wärme gleichmäßig zu verteilen. Die Wahl zwischen Brenngasen wie Propan oder Acetylen hängt von der erforderlichen Temperatur und der Masse der Teile ab.

Induktionserwärmung

Die Induktionserwärmung nutzt ein hochfrequentes, wechselndes Magnetfeld, um Wärme direkt in den Metallteilen zu erzeugen. Eine Induktionsspule wird speziell für den Fugenbereich konstruiert.

Diese Methode ist außergewöhnlich schnell, präzise und hochgradig wiederholbar. Sie ist der Goldstandard für hochvolumige, automatisierte Produktionslinien, bei denen Konsistenz von größter Bedeutung ist.

Ofenlöten

Bei dieser Methode werden ganze Baugruppen mit Lötlegierung und Flussmittel vorbestückt (oder in einer flussmittelfreien Schutzatmosphäre platziert) und in einem Ofen erhitzt.

Das Ofenlöten bietet die gleichmäßigste Erwärmung, die möglich ist, und ist daher ideal für extrem komplexe Baugruppen mit mehreren Verbindungen oder Teilen, die anfällig für Verformungen sind. Es ist ein Batch-Prozess, der sich gut für mittlere bis hohe Produktionsvolumen eignet.

Die Kompromisse verstehen

Es gibt keine einzelne „beste“ Wärmequelle, sondern nur die am besten geeignete für die jeweilige Aufgabe. Die Entscheidung beinhaltet klare Kompromisse.

Kosten vs. Volumen

Manuelle Brenner haben sehr geringe Anfangsinvestitionen und sind daher perfekt für Einzelaufträge. Induktionsheizsysteme verursachen hohe Anschaffungskosten für Ausrüstung und Spulendesign, bieten aber in der Großserienproduktion sehr niedrige Kosten pro Teil.

Geschwindigkeit vs. Kontrolle

Induktionserwärmung ist die schnellste Methode pro Zyklus und dauert oft nur Sekunden. Das Ofenlöten hat eine lange Zykluszeit, bietet aber eine perfekte thermische Kontrolle. Brenner sind schnell einzurichten, hängen aber vollständig von der Geschicklichkeit des Bedieners für Geschwindigkeit und Qualität ab.

Bedienergeschick und Wiederholbarkeit

Das Löten mit einem Brenner ist eine Kunst, die einen erfahrenen und geschickten Bediener erfordert, um konsistente Ergebnisse zu erzielen. Induktions- und Ofenlöten eliminieren diese Variabilität und bieten eine nahezu perfekte Wiederholbarkeit, sobald der Prozess eingestellt ist.

So wählen Sie die richtige Wärmequelle aus

Passen Sie die Heizmethode an Ihr Hauptziel an, um ein erfolgreiches und kostengünstiges Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Reparaturen vor Ort, Einzelprototypen oder Kleinserien liegt: Ein manueller Brenner bietet das beste Gleichgewicht zwischen geringen Kosten und operativer Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Produktion eines konsistenten Teils liegt: Induktionserwärmung ist die überlegene Wahl für ihre unübertroffene Geschwindigkeit, Präzision und Qualitätskontrolle.

- Wenn Ihr Hauptaugenmerk auf dem Löten komplexer Baugruppen oder dem Erreichen der höchstmöglichen Verbindungsqualität liegt: Das Ofenlöten bietet die gleichmäßigste Erwärmung und ist ideal für Teile mit mehreren oder schwer zugänglichen Verbindungen.

Letztendlich geht es bei der Auswahl der richtigen Wärmequelle darum, die Fähigkeiten des Werkzeugs zur kontrollierten Erwärmung an die einzigartigen Anforderungen Ihres spezifischen Teils und Ihrer Produktionsziele anzupassen.

Zusammenfassungstabelle:

| Wärmequelle | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Manueller Brenner | Reparaturen, Prototypen, geringes Volumen | Geringe Kosten, Flexibilität |

| Induktionserwärmung | Großserienproduktion | Geschwindigkeit, Präzision, Wiederholbarkeit |

| Ofenlöten | Komplexe Baugruppen, hohe Qualität | Gleichmäßige Erwärmung, Verzugsregelung |

Erzielen Sie perfekte Silberlötergebnisse mit der richtigen Ausrüstung.

Die Auswahl der idealen Wärmequelle ist entscheidend für die Festigkeit der Verbindung, die Produktionseffizienz und die Kosteneffizienz. Ob Sie die Flexibilität eines Brenners für Reparaturen, die Geschwindigkeit der Induktion für hohe Stückzahlen oder die unübertroffene Gleichmäßigkeit eines Ofens für komplexe Teile benötigen, KINTEK hat die Lösung.

Als Spezialist für Laborgeräte und Verbrauchsmaterialien bieten wir die präzisen, zuverlässigen Heizsysteme, die Ihr Labor oder Ihre Produktionsstätte für ein konsistentes, hochwertiges Löten benötigt.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses helfen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt