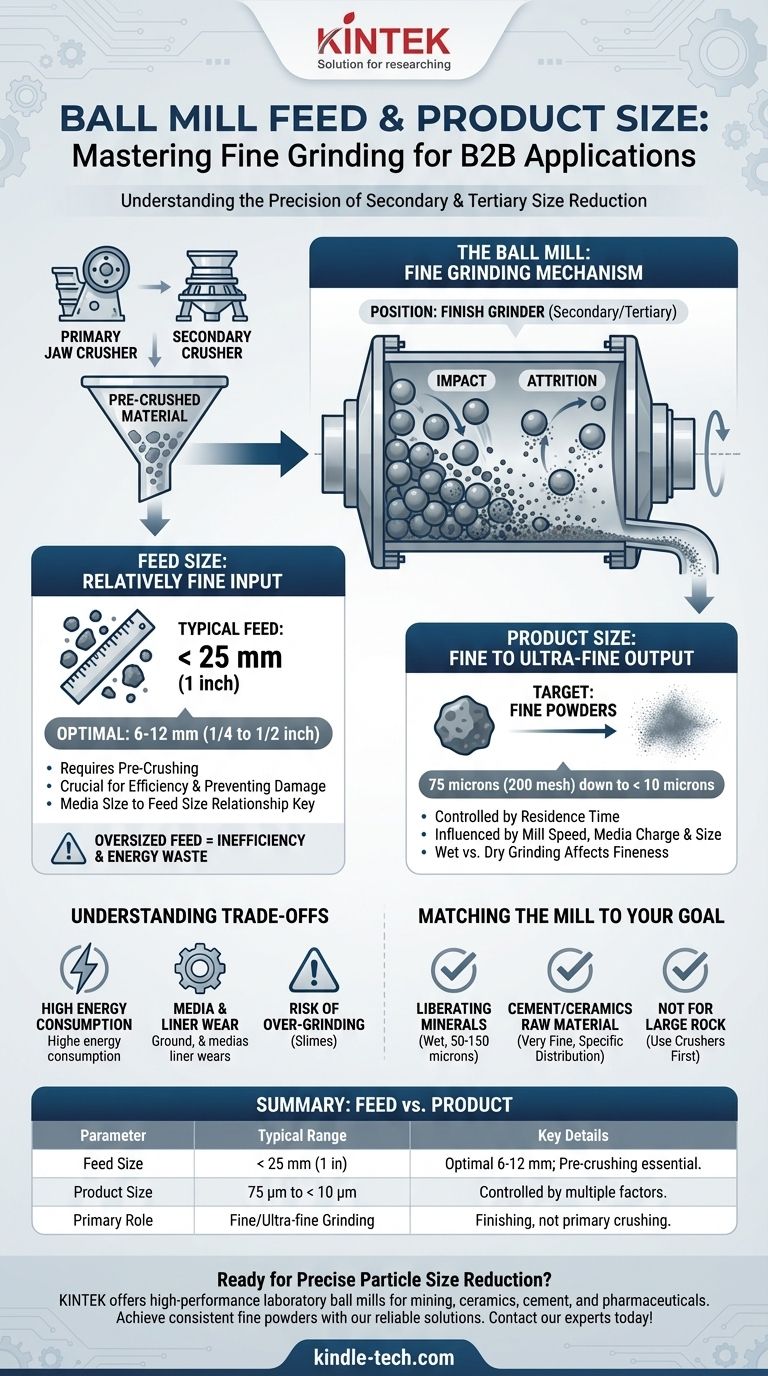

Kurz gesagt, eine typische Kugelmühle ist darauf ausgelegt, ein relativ feines Aufgabematerial zu verarbeiten, im Allgemeinen unter 25 mm (1 Zoll) Durchmesser. Sie eignet sich hervorragend, um dieses Material zu einer feinen oder ultrafeinen Produktgröße zu mahlen, die oft von 75 Mikrometer (200 Mesh) bis hinunter zu 10 Mikrometer oder sogar feiner reicht, abhängig von der Anwendung und der Verarbeitungszeit.

Die Kernfunktion einer Kugelmühle ist nicht das Grobbrechen, sondern das Feinmahlen. Ihre Spezifikationen für Aufgabegröße und Produktgröße spiegeln ihre Rolle als sekundäre oder tertiäre Zerkleinerungsmaschine wider, die vorzerkleinertes Material aufnimmt und in ein feines Pulver umwandelt.

Das Verständnis der Rolle einer Kugelmühle

Eine Kugelmühle ist ein Spezialwerkzeug innerhalb eines größeren Materialverarbeitungskreislaufs. Das Verständnis ihres spezifischen Zwecks ist entscheidend, um ihre Größenbeschränkungen zu verstehen.

Der Mahlmechanismus: Schlag und Abrieb

Kugelmühlen reduzieren die Partikelgröße durch zwei primäre Aktionen. Schlag tritt auf, wenn die Mahlkugeln durch die rotierende Schale angehoben werden und herabfallen, wobei sie auf das Material treffen. Abrieb tritt auf, wenn Material zwischen den taumelnden Kugeln gefangen und gemahlen wird. Diese Kombination ist hochwirksam für die Herstellung sehr feiner Partikel.

Position im Zerkleinerungskreislauf

Kugelmühlen sind fast nie die erste Stufe der Zerkleinerung. Sie sind Feinmühlen. Material wird zuerst durch primäre und sekundäre Brecher (wie Backen- oder Kegelbrecher) zerkleinert, bevor es für die finale Mahlstufe in eine Kugelmühle geleitet wird.

Definition der Beschränkungen der Aufgabegröße

Die maximale Aufgabegröße für eine Kugelmühle ist nicht willkürlich; sie wird durch die Physik des Mahlprozesses bestimmt.

Die Schlüsselbeziehung: Aufgabematerial vs. Mediengröße

Die Mahlkörper (die Stahl- oder Keramikkugeln) müssen groß und schwer genug sein, um beim Aufprall genügend kinetische Energie zu besitzen, um die Aufgabepartikel zu zerbrechen. Eine kleine Kugel kann ein großes Stück Gestein einfach nicht zerbrechen.

Als Faustregel gilt, dass der Durchmesser des größten Aufgabepartikels einen kleinen Bruchteil des Durchmessers der größten in der Mühle verwendeten Mahlkugeln betragen sollte.

Typischer Bereich der Aufgabegröße

Für die meisten industriellen Anwendungen liegt die maximale Aufgabegröße für eine Kugelmühle bei weniger als 25 mm (1 Zoll). Für optimale Effizienz und zur Vermeidung von Schäden wird oft eine Aufgabegröße von etwa 6-12 mm (1/4 bis 1/2 Zoll) bevorzugt.

Warum Vorbrechen unerlässlich ist

Das Zuführen von überdimensioniertem Material in eine Kugelmühle ist ineffizient und kontraproduktiv. Die Mühle wird einen erheblichen Teil der Energie aufwenden, um nur wenige große Stücke zu zerbrechen, wodurch der Rest der Charge unterversorgt wird und der Gesamtdurchsatz dramatisch sinkt. Deshalb muss ein Brecher das Material zuerst vorbereiten.

Erreichen der gewünschten Produktgröße

Die Hauptstärke einer Kugelmühle ist ihre Fähigkeit, einen konstant feinen Output zu erzeugen. Die endgültige Partikelgröße ist keine feste Zahl, sondern eine Variable, die durch mehrere Faktoren gesteuert wird.

Das Ziel: Feine bis ultrafeine Pulver

Kugelmühlen produzieren zuverlässig Pulver im Feinpartikelbereich. Ein typisches Produkt könnte als 80 % unter 75 Mikrometer (200 Mesh) spezifiziert werden.

In Anwendungen, die noch kleinere Partikel erfordern, wie in der Keramik- oder Pigmentindustrie, können verlängerte Mahlzeiten in einer Kugelmühle ultrafeine Produktgrößen von 20 Mikrometer oder weniger erreichen.

Faktoren, die die endgültige Partikelgröße steuern

Der Bediener kann die endgültige Produktgröße durch Anpassen mehrerer Schlüsselparameter steuern:

- Verweilzeit: Je länger das Material in der Mühle verbleibt, desto feiner wird es.

- Mühlengeschwindigkeit: Beeinflusst die Kaskadierwirkung der Kugeln (Schlag vs. Abrieb).

- Medienfüllung & -größe: Das Volumen, die Größe und die Dichte der Kugeln beeinflussen die Mahlenergie.

- Nass- vs. Trockenmahlung: Nassmahlung ist im Allgemeinen effizienter für die Herstellung ultrafeiner Partikel und hilft, das Anhaften von Material an den Mahlkörpern zu verhindern.

Die Kompromisse verstehen

Obwohl Kugelmühlen hochwirksam sind, sind sie nicht ohne betriebliche Überlegungen. Das Bewusstsein für diese Kompromisse ist entscheidend für die Prozessgestaltung.

Hoher Energieverbrauch

Feinmahlen ist ein energieintensiver Prozess. Die für die Reduzierung der Partikelgröße erforderliche Energie steigt exponentiell, wenn die Zielgröße abnimmt. Kugelmühlen gehören zu den größten Stromverbrauchern in einer Mineralaufbereitungsanlage.

Verschleiß von Mahlkörpern und Auskleidung

Das ständige Taumeln und Aufprallen führt zu einem allmählichen Verschleiß sowohl der Mahlkörper als auch der inneren Schutzverkleidungen der Mühle. Dies sind Verbrauchsmaterialien, die erhebliche laufende Betriebskosten verursachen.

Das Risiko des Übermahlens

Das Mahlen von Material feiner als nötig ist eine Energieverschwendung und kann Probleme in nachgeschalteten Prozessen verursachen. Zum Beispiel kann bei der Mineralflotation ein Überschuss an ultrafeinen Partikeln ("Schlämme") die Rückgewinnungseffizienz verringern.

Die Mühle an Ihr Mahlziel anpassen

Um eine fundierte Entscheidung zu treffen, stimmen Sie die Fähigkeiten der Mühle auf Ihr spezifisches Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Freilegung wertvoller Mineralien aus Erz liegt: Eine Nassmahl-Kugelmühle ist der Industriestandard, um Erz auf die feinen Größen (z. B. 50-150 Mikrometer) zu reduzieren, die für eine effiziente Trennung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Rohmaterial für Zement oder Keramik liegt: Eine Kugelmühle ist das ideale Werkzeug, um die sehr feinen, spezifischen Partikelgrößenverteilungen zu erreichen, die für diese Produkte erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Zerkleinerung großer, im Tagebau gewonnener Gesteine (z. B. >50 mm) liegt: Eine Kugelmühle ist das falsche Werkzeug; Sie müssen zuerst einen Primärbrecher wie einen Backenbrecher verwenden, gefolgt möglicherweise von einem Kegelbrecher.

Letztendlich ist eine Kugelmühle ein Präzisionsinstrument für die letzte Stufe der Materialpulverisierung, kein grober Gesteinsbrecher.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Wichtige Details |

|---|---|---|

| Aufgabegröße | < 25 mm (1 Zoll) | Optimale Aufgabegröße ist 6-12 mm; erfordert vorzerkleinertes Material. |

| Produktgröße | 75 Mikrometer bis < 10 Mikrometer | Feinheit wird durch Verweilzeit, Mediengröße und Mühlengeschwindigkeit gesteuert. |

| Primäre Rolle | Fein-/Ultrafeinmahlung | Sekundär-/Tertiärmaschine für die Endbearbeitung, nicht für das Primärbrechen. |

Bereit, präzise Partikelgrößenreduzierung in Ihrem Labor oder Ihrer Verarbeitungsanlage zu erreichen? KINTEK ist spezialisiert auf Hochleistungs-Laborkugelmühlen und Mahlanlagen, die auf Effizienz und Zuverlässigkeit ausgelegt sind. Ob im Bergbau, in der Keramik-, Zement- oder Pharmaindustrie, unsere Lösungen helfen Ihnen, konsistente feine und ultrafeine Pulver herzustellen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Mahlanforderungen zu besprechen und die perfekte Kugelmühle für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Wofür kann eine Kugelmühle verwendet werden? Von der industriellen Zerkleinerung bis zur Nanomaterial-Synthese

- Wie wirkt sich das Feinmahlen von säureaktivierter বিপজ্জনক auf die katalytische Effizienz aus? Optimieren Sie die Partikelgröße für Ergebnisse

- Warum wird eine Labor-Kugelmühle für die Homogenisierung von Laugungsrückständen benötigt? Gewährleistung präziser analytischer Ergebnisse

- Welche Bedeutung hat die Verwendung von Zirkonperlen mit einem Durchmesser von 1 mm während des Schritts des Nassmahlen bei geringer Energie (LWM) bei der Herstellung von Festkörperelektrolyten?

- Welchen Produktgrößenbereich erreicht eine Kugelmühle? Erreichen Sie 40-300 Mikrometer oder feinere Mahlung

- Wie funktioniert eine Strahlmühle bei der Herstellung von ultrafeinen Biomassepulvern? Erzielung hochreiner mikronisierter Ergebnisse

- Was sind die Vorteile der Verwendung von Zirkoniumdioxid-Mahlbechern? Erreichen Sie hochreine Mikronisierung ohne Kontamination

- Was ist die Hauptfunktion des Kugelmühlenprozesses? Optimierung der Li2MnSiO4/C-Vorläuferherstellung