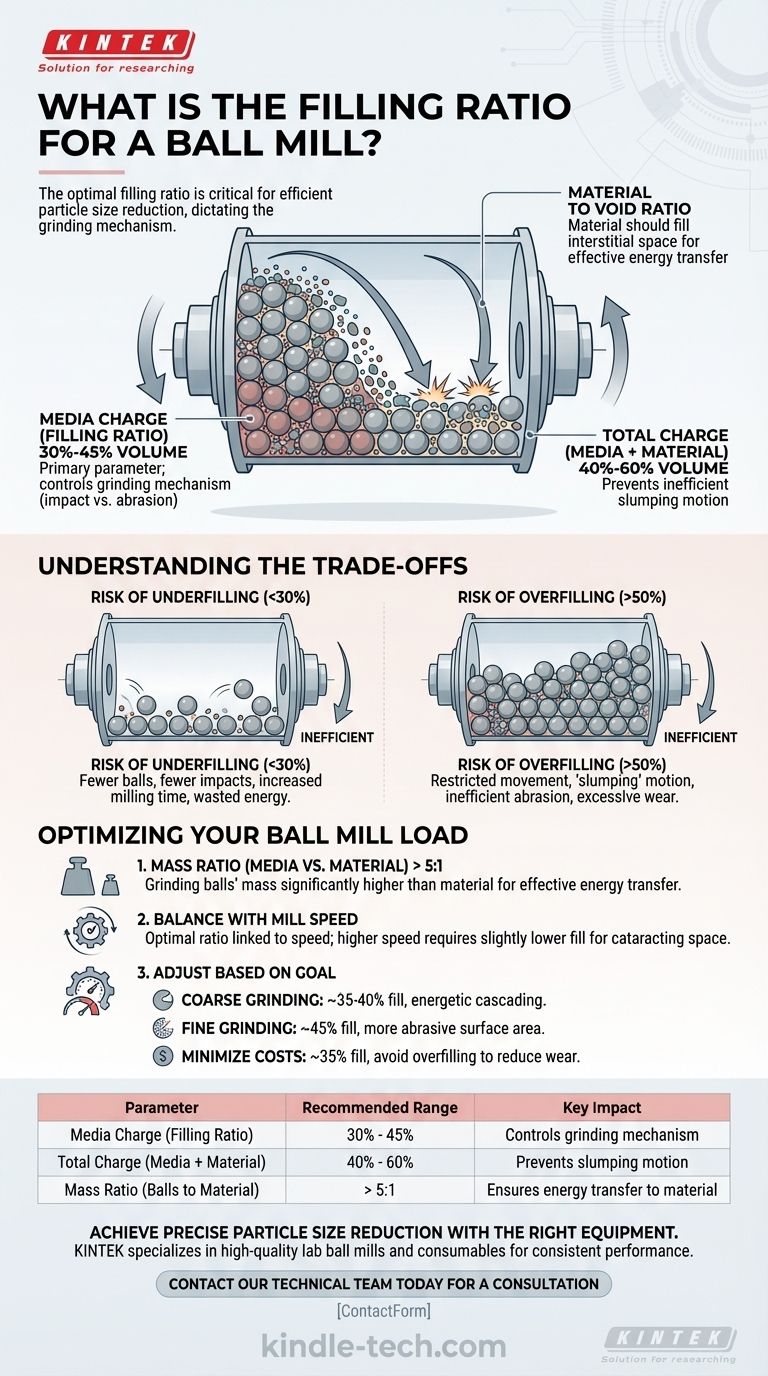

Das optimale Füllverhältnis für eine Kugelmühle bezieht sich typischerweise auf das Volumen, das von den Mahlmedien (den Kugeln) eingenommen wird, welches zwischen 30 % und 45 % des Innenvolumens der Mühle liegen sollte. Diese Medienfüllung sollte zusammen mit dem zu mahlenden Material zu einem Gesamtfüllvolumen zwischen 40 % und 60 % der Mühle führen, für die meisten Anwendungen.

Das Füllverhältnis ist keine einzelne feste Zahl, sondern die kritischste Variable, die Sie kontrollieren können. Es bestimmt direkt den Mahlmechanismus im Inneren der Mühle, und das Finden des richtigen Gleichgewichts zwischen den Medien und dem Material ist entscheidend für eine effiziente Partikelgrößenreduzierung.

Was bedeutet „Füllverhältnis“ und warum ist es wichtig?

Der Begriff „Füllverhältnis“ kann mehrdeutig sein, daher ist es wichtig, ihn in seine Kernkomponenten zu zerlegen. Die Effizienz Ihres gesamten Prozesses hängt davon ab, dieses Gleichgewicht richtig einzustellen.

Definition der Kernkomponenten

Die Medienfüllung, auch als Füllverhältnis bekannt, ist der Prozentsatz des Innenvolumens der Mühle, der von den Mahlmedien (z. B. Stahl- oder Keramikkugeln) ausgefüllt wird. Dies ist der primäre Parameter.

Die Materialfüllung ist der Stoff, den Sie mahlen. Er füllt den Hohlraum zwischen den Mahlkugeln.

Die Gesamtfüllung ist das kombinierte Volumen der Medien und des Materials. Die Referenzen deuten darauf hin, dass diese Gesamtfüllung idealerweise 80 % nicht überschreiten sollte und oft zwischen 40 % und 60 % optimiert wird.

Der Mahlmechanismus

Das Füllverhältnis steuert direkt die Bewegung der Kugeln im rotierenden Zylinder. Bei der richtigen Füllung werden die Kugeln an der Seite der Trommel hochgehoben und fallen dann kaskaden- oder kataraktartig herunter, wodurch Schläge entstehen, die das Material zerkleinern.

Diese kaskadierende Wirkung ist das Herzstück des effektiven Kugelschleifens. Das Verhältnis von Medium zu Material bestimmt die Häufigkeit und Energie dieser kritischen Schläge.

Optimierung Ihrer Kugelmühlenbeladung

Um die beste Leistung zu erzielen, müssen zwei Schlüsselverhältnisse ausgeglichen werden: die volumetrische Füllung und das Massenverhältnis zwischen den Medien und dem Material.

Volumen der Medienfüllung (Das Füllverhältnis)

Der Standard-Ausgangspunkt für die Medienfüllung liegt bei 30 % bis 45 % des Mühlenvolumens.

Innerhalb dieses Bereichs ermöglicht eine geringere Füllung (etwa 30 %) eine energiereichere, stoßintensivere „Katarakt“-Bewegung bei höheren Geschwindigkeiten. Eine höhere Füllung (etwa 45 %) erhöht die Anzahl der Mahlflächen und fördert die Abriebwirkung, was für eine feinere Vermahlung nützlich sein kann.

Verhältnis von Material zu Hohlraum

Das zu mahlende Material sollte den Zwischenraum oder die Hohlräume zwischen den Mahlkugeln füllen. Eine angemessene Materialbeladung stellt sicher, dass die Energie von den Kugeln auf das Material übertragen wird und nicht durch Kugel-Kugel- oder Kugel-Auskleidungskollisionen verschwendet wird.

Massenverhältnis (Medien vs. Material)

Als Faustregel sollte die Masse der Mahlkugeln deutlich größer sein als die Masse des Materials. Eine gängige Empfehlung ist ein Massenverhältnis von Mahlkugeln zu Material von größer als 5:1.

Die Abwägungen verstehen

Abweichungen vom optimalen Bereich führen zu erheblichen Ineffizienzen und Risiken. Das Verständnis dieser Abwägungen ist der Schlüssel zur Fehlerbehebung in Ihrem Prozess.

Das Risiko der Unterfüllung

Wenn die Medienfüllung zu gering ist (z. B. unter 30 %), gibt es weniger Kugeln, die die Arbeit verrichten. Dies führt zu weniger Aufprallereignissen pro Umdrehung, was die erforderliche Mahldauer drastisch erhöht und Energie verschwendet.

Das Risiko der Überfüllung

Wenn die Medienfüllung zu hoch ist (z. B. über 50 %), wird die Bewegung der Kugeln eingeschränkt. Sie können nicht mehr effektiv kaskadieren. Stattdessen neigen sie dazu, übereinander zu gleiten und zu rollen, ein Prozess, der als „Slumping“ (Zusammensacken) bekannt ist.

Diese Slumping-Bewegung führt zu einer ineffizienten abrasiven Vermahlung anstelle einer Aufprallmahlung, was zu übermäßigem Verschleiß sowohl der Medien als auch der Mühlenauskleidung führt, ohne eine effektive Partikelgrößenreduzierung zu erreichen.

Das Gleichgewicht mit der Mühlenাgeschwindigkeit

Das optimale Füllverhältnis ist direkt mit der Drehgeschwindigkeit der Mühle verbunden. Eine Mühle, die mit einem höheren Prozentsatz ihrer „kritischen Geschwindigkeit“ (der Geschwindigkeit, bei der die Medien zentrifugal gegen die Auskleidung gedrückt werden) läuft, erfordert eine etwas geringere Füllung, damit die Kugeln genügend Raum für eine ordnungsgemäße Kataraktbildung haben.

So bestimmen Sie das richtige Verhältnis für Ihren Prozess

Verwenden Sie die folgenden Richtlinien als Ausgangspunkt, aber seien Sie immer bereit, basierend auf Ihrem spezifischen Material und dem gewünschten Ergebnis zu testen und anzupassen.

- Wenn Ihr Hauptaugenmerk auf schneller, grober Vermahlung liegt: Beginnen Sie mit einer Medienfüllung von etwa 35-40 % und stellen Sie sicher, dass die Mühlenাgeschwindigkeit optimiert ist, um energiereiche kaskadierende Schläge zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sehr feinen Partikelgröße liegt: Ziehen Sie eine etwas höhere Medienfüllung (etwa 45 %) in Betracht, um die Oberfläche für die abrasive Vermahlung zu maximieren, seien Sie jedoch auf längere Mahlzeiten vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten und des Verschleißes liegt: Vermeiden Sie Überfüllung um jeden Preis. Beginnen Sie konservativ bei etwa 35 % und stellen Sie sicher, dass Ihre Materialfüllung ausreicht, um die Medien abzufedern.

Letztendlich ist das ideale Füllverhältnis dasjenige, das Ihre gewünschte Partikelgröße in der kürzesten Zeit mit dem geringsten Energie- und Verschleißaufwand produziert.

Zusammenfassungstabelle:

| Parameter | Empfohlener Bereich | Wesentliche Auswirkung |

|---|---|---|

| Medienfüllung (Füllverhältnis) | 30 % - 45 % des Mühlenvolumens | Steuert den Mahlmechanismus (Aufprall vs. Abrieb) |

| Gesamtfüllung (Medien + Material) | 40 % - 60 % des Mühlenvolumens | Verhindert ineffiziente Slumping-Bewegung |

| Massenverhältnis (Kugeln zu Material) | > 5:1 | Stellt sicher, dass Energie auf das Material übertragen wird |

Erzielen Sie eine präzise Partikelgrößenreduzierung und maximieren Sie die Produktivität Ihres Labors mit der richtigen Ausrüstung.

Das optimale Füllverhältnis der Kugelmühle ist entscheidend für Ihre Ergebnisse, aber es ist nur ein Teil der Gleichung. Eine zuverlässige Mühle zu haben, die Ihrer spezifischen Anwendung entspricht, ist genauso wichtig.

KINTEK ist spezialisiert auf hochwertige Labor-Kugelmühlen und Mahlverbrauchsmaterialien, die für konsistente Leistung und Haltbarkeit ausgelegt sind. Ob Sie in der Forschung, Pharmazie oder Materialwissenschaft tätig sind, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung zur Optimierung Ihres Mahlprozesses, zur Zeitersparnis und zur Senkung der Betriebskosten.

Bereit, Ihre Mahleffizienz zu steigern? Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und erfahren Sie, wie KINTEK die Bedürfnisse Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Labore

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten