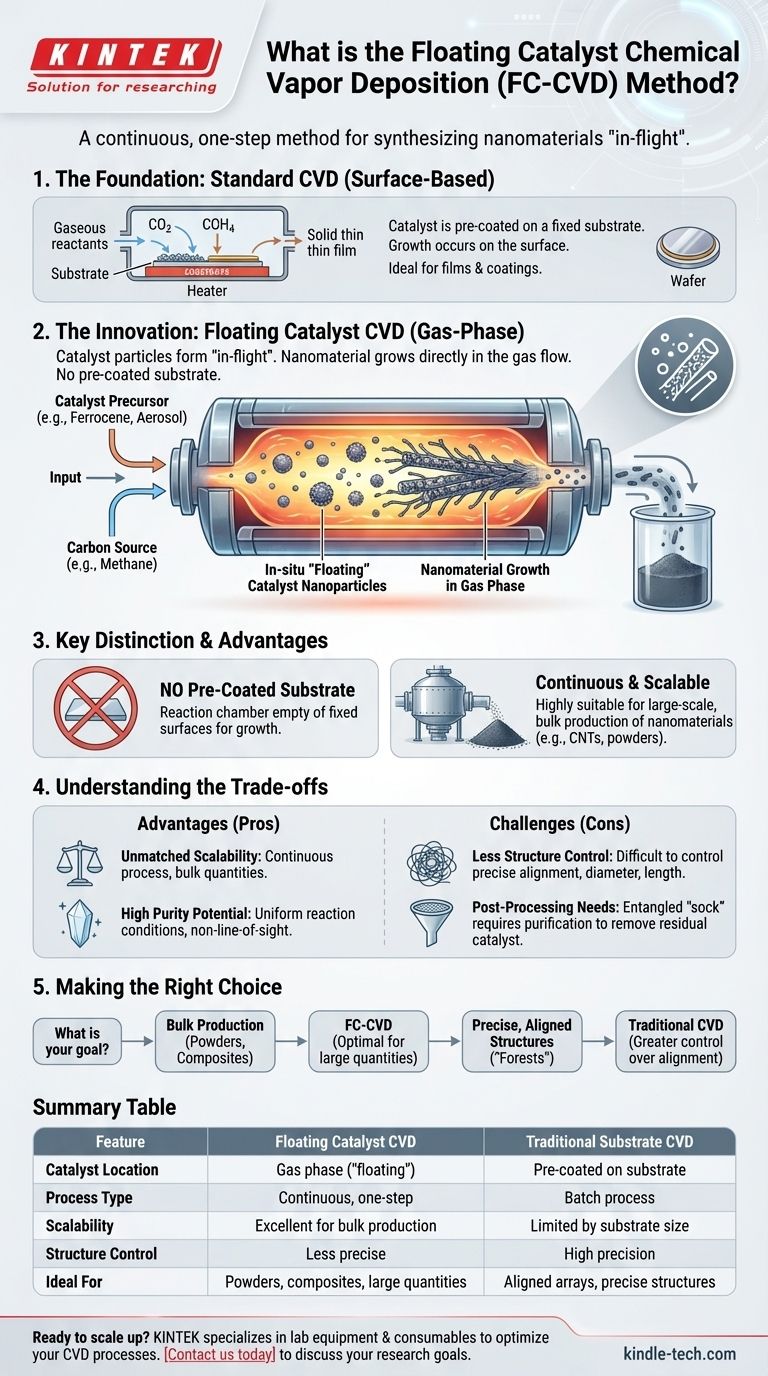

Im Wesentlichen ist die Floating-Catalyst-Chemical-Vapor-Deposition (FC-CVD) eine Methode zur Synthese von Nanomaterialien, wie Kohlenstoffnanoröhrchen, bei der der Katalysator nicht an einer Oberfläche fixiert ist. Stattdessen wird ein Katalysatorpräkusor als Gas oder Aerosol zusammen mit der Kohlenstoffquelle direkt in einen Hochtemperaturreaktor eingebracht, wodurch sich die Katalysatorpartikel „im Flug“ bilden und das gewünschte Material in der Gasphase wachsen lassen.

Der wesentliche Unterschied der Floating-Catalyst-Methode ist ihr einstufiger, kontinuierlicher Charakter. Im Gegensatz zu herkömmlichen Methoden, bei denen Materialien auf einem vorbeschichteten Substrat wachsen, bildet FC-CVD den Katalysator und züchtet das Nanomaterial gleichzeitig in der Reaktionskammer, was es sehr gut für die Großproduktion geeignet macht.

Wie die Standard-Chemical-Vapor-Deposition (CVD) die Bühne bereitet

Um die Innovation des Floating Catalyst zu verstehen, müssen wir zunächst die Grundlage verstehen, auf der sie aufbaut: die Standard-Chemical-Vapor-Deposition (CVD).

Das Grundprinzip

Im Kern ist CVD ein Prozess zur Herstellung von Hochleistungs-Festschichtfilmen oder -beschichtungen. Ein Substrat oder Werkstück wird in eine Reaktionskammer gelegt.

Gase Reaktandenmoleküle werden in die Kammer eingeleitet, wo sie am Substratoberfläche zersetzt werden und reagieren, wobei das gewünschte feste Material zurückbleibt.

Schlüsselkomponenten eines CVD-Systems

Eine typische CVD-Anordnung umfasst ein Gaszuführungssystem zur Einleitung der Reaktanden, eine Reaktionskammer zur Aufnahme des Prozesses und eine Energiequelle (wie einen Ofen), um die für die chemischen Reaktionen erforderliche Wärme bereitzustellen. Außerdem sind ein Vakuum- und ein Abgassystem erforderlich, um die Umgebung zu kontrollieren und Nebenprodukte zu entfernen.

Die „Floating Catalyst“-Innovation: Ein wesentlicher Unterschied

Floating Catalyst CVD modifiziert diesen grundlegenden Prozess, indem sie grundlegend verändert, wie und wo das Wachstum initiiert wird. Sie verlagert die Aktion von einer statischen Oberfläche in den dynamischen Gasstrom selbst.

Eliminierung des vorbeschichteten Substrats

Bei vielen traditionellen CVD-Verfahren für Nanomaterialien wird zunächst eine dünne Schicht Katalysator (wie Eisen oder Nickel) auf ein festes Substrat abgeschieden. Das Wachstum des Materials, wie z. B. von Kohlenstoffnanoröhrchen, erfolgt dann auf dieser fixierten Oberfläche.

FC-CVD eliminiert diesen Schritt vollständig. Der Reaktor ist frei von vorbeschichteten Oberflächen, die für das Wachstum vorgesehen sind.

In-situ-Katalysatorbildung

Der entscheidende Schritt ist die Einführung eines Katalysatorpräkusors – oft eine metallorganische Verbindung wie Ferrocen – zusammen mit dem primären Reaktanden (der Kohlenstoffquelle, wie Methan oder Ethanol).

Innerhalb der heißen Zone des Reaktors führt die hohe Temperatur zur Zersetzung des Präkusormoleküls. Diese Zersetzung setzt Metallatome frei, die sich dann zu nanometergroßen flüssigen oder festen Partikeln – den „schwebenden“ Katalysatoren – zusammenlagern.

Nukleation und Wachstum in der Gasphase

Diese neu gebildeten Katalysator-Nanopartikel werden im Gasstrom suspendiert und mitgeführt. Während sie wandern, interagieren sie mit dem Kohlenstoffquellgas, das an ihrer Oberfläche zerfällt.

Diese Wechselwirkung katalysiert das Wachstum des gewünschten Nanomaterials, wie z. B. eines Kohlenstoffnanoröhrchens, direkt aus dem schwebenden Partikel. Das Ergebnis ist eine kontinuierliche Synthese von Material innerhalb des Reaktionsvolumens, nicht an seinen Wänden.

Abwägung der Kompromisse

Wie jeder spezialisierte technische Prozess hat FC-CVD klare Vorteile und spezifische Herausforderungen, die es für einige Anwendungen geeignet, für andere jedoch nicht.

Vorteil: Unübertroffene Skalierbarkeit

Da der Prozess kontinuierlich und nicht durch die Oberfläche eines Substrats begrenzt ist, eignet sich FC-CVD außergewöhnlich gut für die Herstellung großer Mengen von Nanomaterialien. Material kann kontinuierlich am Reaktorausgang gesammelt werden.

Vorteil: Potenzial für hohe Reinheit

Die direkte Synthese in der Gasphase kann zu Materialien mit hoher struktureller Qualität und Reinheit führen. Die Nicht-Sichtlinien-Natur des Prozesses, ein allgemeiner Vorteil von CVD, gewährleistet gleichmäßige Reaktionsbedingungen.

Herausforderung: Geringere Kontrolle über die Struktur

Ein wesentlicher Kompromiss ist die Schwierigkeit, die Struktur des Endmaterials präzise zu steuern. Im Vergleich zu substratbasierten Methoden ist die Kontrolle über Durchmesser, Länge und Ausrichtung der resultierenden Nanomaterialien in einem Floating-Catalyst-System komplexer.

Herausforderung: Bedarf an Nachbearbeitung

Das Endprodukt ist oft eine verfilzte, niedrigdichte Masse (manchmal als Aerogel oder „Socke“ bezeichnet), die restliche Katalysatorpartikel enthält. Dies erfordert nachgeschaltete Reinigungs- und Verarbeitungsschritte, um das Material für spezifische Anwendungen vorzubereiten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Synthesemethode hängt vollständig von Ihrem Endziel ab. FC-CVD ist ein leistungsstarkes Werkzeug, wenn es für den richtigen Zweck eingesetzt wird.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: FC-CVD ist eine der effektivsten Methoden für die kontinuierliche, großtechnische Synthese von Nanomaterialien wie einwandigen und mehrwandigen Kohlenstoffnanoröhrchen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung präzise ausgerichteter Strukturen (z. B. „Wälder“) liegt: Eine traditionelle, substratbasierte CVD-Methode bietet weitaus bessere Kontrolle über Ausrichtung und Platzierung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Pulvern für Verbundwerkstoffe oder Additive liegt: FC-CVD ist ein ausgezeichneter und direkter Weg zur Herstellung von hochwertigen Nanomaterialpulvern in großen Mengen.

Letztendlich verwandelt die Floating-Catalyst-Methode die Nanomaterialsynthese von einem oberflächenbasierten Batch-Prozess in eine kontinuierliche Produktionslinie für die Gasphase im industriellen Maßstab.

Zusammenfassungstabelle:

| Merkmal | Floating Catalyst CVD | Traditionelle Substrat-CVD |

|---|---|---|

| Katalysatorort | Gasphase („schwebend“) | Vorab auf Substrat beschichtet |

| Prozesstyp | Kontinuierlich, einstufig | Batch-Prozess |

| Skalierbarkeit | Ausgezeichnet für die Massenproduktion | Begrenzt durch Substratgröße |

| Strukturkontrolle | Weniger präzise | Hohe Präzision (Ausrichtung, Platzierung) |

| Ideal für | Pulver, Verbundwerkstoffe, große Mengen | Ausgerichtete Anordnungen, präzise Strukturen |

Bereit für die Skalierung Ihrer Nanomaterialsynthese? Die Floating-Catalyst-CVD-Methode ist ideal für die Volumenproduktion von Kohlenstoffnanoröhrchen und anderen fortschrittlichen Materialien. Bei KINTEK sind wir auf die Bereitstellung modernster Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Expertise kann Ihnen helfen, Ihre CVD-Prozesse für maximale Effizienz und Ausbeute zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionsziele voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode