Das Akronym CVD steht für Chemical Vapor Deposition (chemische Gasphasenabscheidung). Im Kontext von Graphen bezieht es sich auf eine dominierende Synthesemethode zur Herstellung hochwertiger, großflächiger Materialschichten. Der Prozess beinhaltet das Wachstum einer einzelnen, atomaren Kohlenstoffschicht auf einem Katalysatorsubstrat, typischerweise aus einem kohlenstoffhaltigen Gas wie Methan.

CVD ist die grundlegende Technologie, die die großtechnische Produktion von hochreinem Graphen ermöglicht. Sie überbrückt die Lücke zwischen Labor-Entdeckungen und realen industriellen Anwendungen, indem sie das Wachstum kontinuierlicher, gleichmäßiger Graphenfilme ermöglicht.

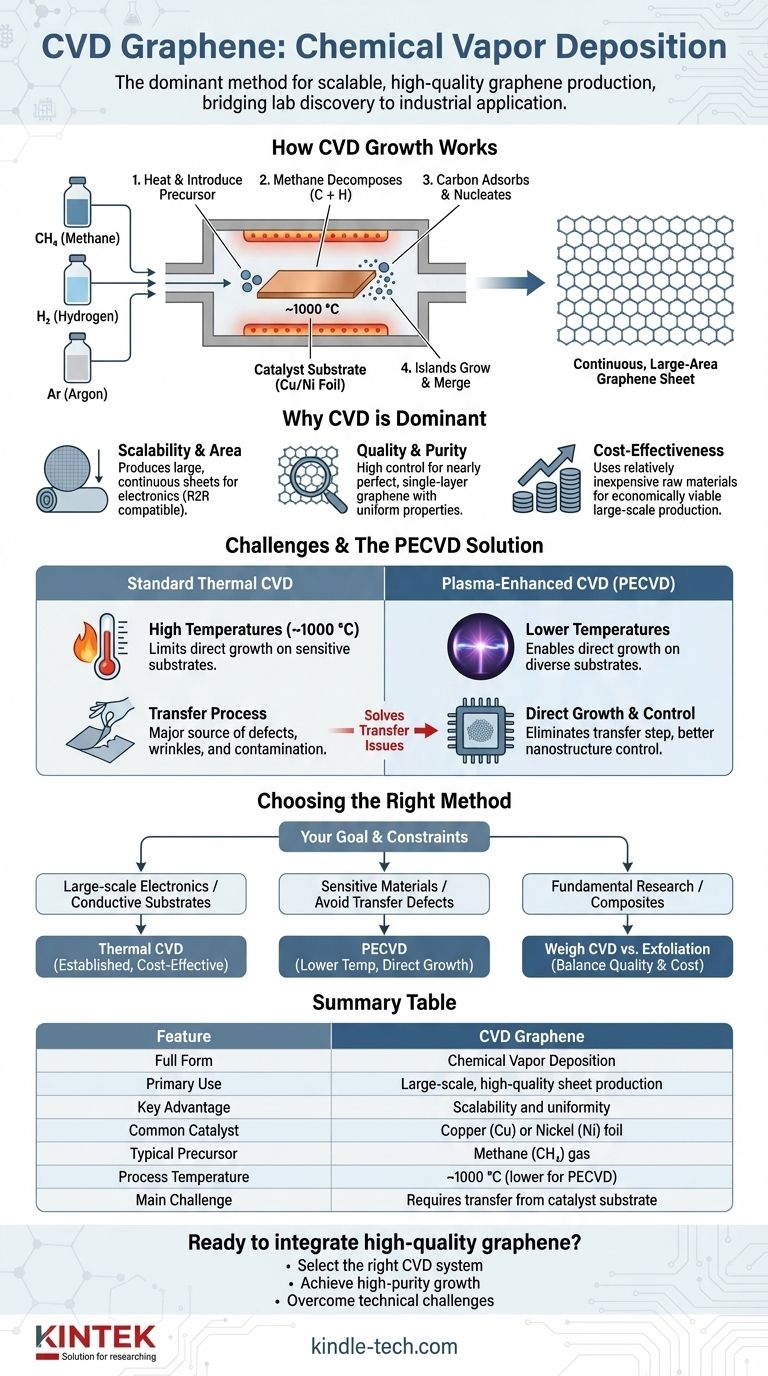

Wie das CVD-Graphenwachstum funktioniert

Um zu verstehen, warum CVD so bedeutsam ist, müssen Sie zunächst die Mechanik des Prozesses verstehen. Es handelt sich um eine präzise, mehrstufige Technik, die in einer kontrollierten Vakuumkammer durchgeführt wird.

Die grundlegenden Bestandteile

Die Synthese erfordert einige Schlüsselkomponenten, um erfolgreich zu sein:

- Ein Katalysatorsubstrat: Dies ist die Oberfläche, auf der das Graphen wachsen wird. Folien aus Kupfer (Cu) oder Nickel (Ni) sind die gebräuchlichsten Katalysatoren.

- Ein Kohlenstoff-Precursor: Dies ist die Quelle der Kohlenstoffatome. Methan (CH₄) ist ein weit verbreiteter gasförmiger Precursor, obwohl auch feste und flüssige Kohlenstoffquellen verwendet werden können.

- Eine kontrollierte Umgebung: Der Prozess erfordert sehr hohe Temperaturen, daher wird er in einem Ofen mit spezifischen Trägergasen wie Wasserstoff (H₂) und Argon (Ar) durchgeführt, um die Atmosphäre zu steuern.

Der Hochtemperaturprozess

Das Wachstum der Graphenschicht folgt einer klaren Abfolge von Ereignissen:

- Eine Kupferfolie wird auf eine hohe Temperatur, typischerweise etwa 1000 °C, erhitzt.

- Methangas wird in die Kammer geleitet. Bei dieser extremen Hitze zersetzen sich die Methanmoleküle, zerfallen und setzen ihre Kohlenstoffatome frei.

- Diese freien Kohlenstoffatome adsorbieren (lagern sich ab) auf der heißen Oberfläche des Kupferkatalysators.

- Die Atome diffundieren über die Oberfläche und beginnen zu nukleieren, wobei sie kleine, eigenständige kristalline Grapheninseln bilden.

- Während der Prozess fortgesetzt wird, wachsen diese Inseln und verschmelzen schließlich miteinander, wodurch eine kontinuierliche, einatomige Graphenschicht entsteht, die die gesamte Katalysatoroberfläche bedeckt.

Warum CVD die dominante Methode ist

CVD ist nicht die einzige Methode zur Herstellung von Graphen, aber sie hat sich aus mehreren wichtigen Gründen als vielversprechendster Ansatz für kommerzielle und elektronische Anwendungen erwiesen.

Skalierbarkeit und Fläche

Im Gegensatz zu Methoden, die kleine Flocken produzieren, kann CVD große, kontinuierliche Graphenschichten erzeugen. Dies ist unerlässlich für Anwendungen in der Elektronik, wo eine gleichmäßige Abdeckung über einen Wafer oder Bildschirm erforderlich ist. Es ist die einzige Methode, die ein kontinuierliches Rolle-zu-Rolle (R2R)-Produktionsverfahren verspricht.

Qualität und Reinheit

Der CVD-Prozess bietet ein hohes Maß an Kontrolle, was das Wachstum von nahezu perfektem einschichtigem Graphen ermöglicht. Die kontrollierte Umgebung und der katalysatorgetriebene Wachstumsmechanismus führen zu einem Endprodukt mit hoher Reinheit und struktureller Integrität, was für seine einzigartigen elektronischen Eigenschaften entscheidend ist.

Kosteneffizienz

Obwohl die Ausrüstung teuer sein kann, sind die Rohmaterialien (wie Methan und Kupfer) relativ preiswert. Dies macht CVD zu einem wirtschaftlicheren Weg zur großtechnischen Graphenproduktion im Vergleich zu anderen, komplexeren Synthesestrategien.

Die Kompromisse und Variationen verstehen

Trotz seiner Vorteile weist der Standard-CVD-Prozess inhärente Herausforderungen auf, die die Entwicklung alternativer Ansätze vorangetrieben haben.

Die Herausforderung hoher Temperaturen

Die Anforderung an Temperaturen um 1000 °C bedeutet, dass Graphen nicht direkt auf den meisten funktionalen Materialien wie Siliziumwafern oder flexiblen Polymeren, die diese Hitze nicht aushalten, gewachsen werden kann. Dies stellt ein erhebliches Integrationshindernis dar.

Das Problem des Transfers

Da das Graphen auf einem Metallkatalysator gewachsen wird, muss es auf sein endgültiges Zielsubstrat übertragen werden. Dieser heikle Prozess des Anhebens und Bewegens des einatomigen Films ist eine Hauptquelle für Defekte, Falten, Risse und Verunreinigungen, die die Leistung des Graphens beeinträchtigen können.

Eine fortgeschrittene Alternative: PECVD

Um diese Probleme zu lösen, wurde die Plasma-Enhanced Chemical Vapor Deposition (PECVD) entwickelt. Durch die Verwendung eines Plasmas zur Zersetzung des Precursor-Gases bietet PECVD mehrere Vorteile:

- Niedrigere Temperaturen: Sie kann bei viel niedrigeren Temperaturen betrieben werden, was ein direktes Wachstum auf einer breiteren Palette von Substraten ermöglicht.

- Bessere Kontrolle: Das Plasma bietet mehr Kontrolle über die Nanostruktur des Graphens.

- Kein Transferschritt: Durch das direkte Wachstum von Graphen auf einem dielektrischen (isolierenden) Substrat kann PECVD den schädlichen Transferprozess vollständig eliminieren und die Qualität des Materials erhalten.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl der Graphen-Synthesemethode hängt vollständig von Ihrem Endziel und Ihren technischen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Produktion für die Elektronik liegt: Standard-Thermal-CVD ist die etablierte, kostengünstige Methode zur Herstellung von hochwertigem Monolagen-Graphen auf leitfähigen Substraten.

- Wenn Ihr Hauptaugenmerk auf der Integration von Graphen in empfindliche Materialien oder der Vermeidung von transferbedingten Defekten liegt: Plasma-Enhanced CVD (PECVD) ist die überlegene Wahl aufgrund ihrer niedrigeren Prozesstemperaturen und der Fähigkeit, auf dielektrischen Substraten zu wachsen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung oder der Herstellung von Verbundwerkstoffen liegt: Sie müssen die hohe Qualität und Skalierbarkeit von CVD gegen die Komplexität und Kosten der Ausrüstung abwägen, da andere Methoden wie die Exfoliation ausreichend sein könnten.

Letztendlich ist das Verständnis des CVD-Prozesses grundlegend, um zu würdigen, wie Graphen von einem theoretischen Wunder zu einem transformierenden Industriematerial wird.

Zusammenfassungstabelle:

| Merkmal | CVD-Graphen |

|---|---|

| Vollständige Bezeichnung | Chemical Vapor Deposition |

| Hauptanwendung | Großtechnische, hochwertige Folienproduktion |

| Hauptvorteil | Skalierbarkeit und Gleichmäßigkeit |

| Üblicher Katalysator | Kupfer (Cu) oder Nickel (Ni) Folie |

| Typischer Precursor | Methan (CH₄) Gas |

| Prozesstemperatur | ~1000 °C (niedriger für PECVD) |

| Hauptproblem | Erfordert Transfer vom Katalysatorsubstrat |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

Die Wahl zwischen thermischer CVD und Plasma-Enhanced CVD (PECVD) ist entscheidend für den Erfolg Ihres Projekts und beeinflusst Skalierbarkeit, Integration und die endgültige Materialqualität. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und des Experten-Supports, die für die präzise Graphensynthese erforderlich sind.

Wir helfen Ihnen:

- Das richtige CVD-System für Ihre spezifische Anwendung (Elektronik, Sensoren, Verbundwerkstoffe) auszuwählen.

- Ein hochreines, gleichmäßiges Graphenwachstum zu erzielen.

- Technische Herausforderungen wie Substrattransfer und Prozessoptimierung zu überwinden.

Lassen Sie uns Ihre Ziele für die Graphensynthese besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung