Im Kern besteht die Funktion eines Sputter-Coaters darin, eine außergewöhnlich dünne und gleichmäßige Materialschicht, oft ein Metall, auf die Oberfläche einer Probe abzuscheiden. Dies geschieht durch einen physikalischen Prozess, bei dem hochenergetische Ionen ein Quellmaterial (das Target) bombardieren und Atome herausschlagen, die dann zum Beschichten der Probe (dem Substrat) wandern. Diese Technik ist grundlegend für die Präparation nicht-leitender Proben für die Analyse in einem Rasterelektronenmikroskop (REM) und für die Herstellung von Dünnschichten in der Mikroelektronik und Optik.

Die Sputterbeschichtung ist eine Vakuumabscheidungstechnik, die ein angeregtes Plasma verwendet, um Atome physikalisch aus einem Quellmaterial auszustoßen. Dieser "atomare Sandstrahlprozess" ermöglicht es Ihnen, hochgleichmäßige, ultradünne Filme mit präziser Kontrolle über deren Dicke und Zusammensetzung zu erzeugen.

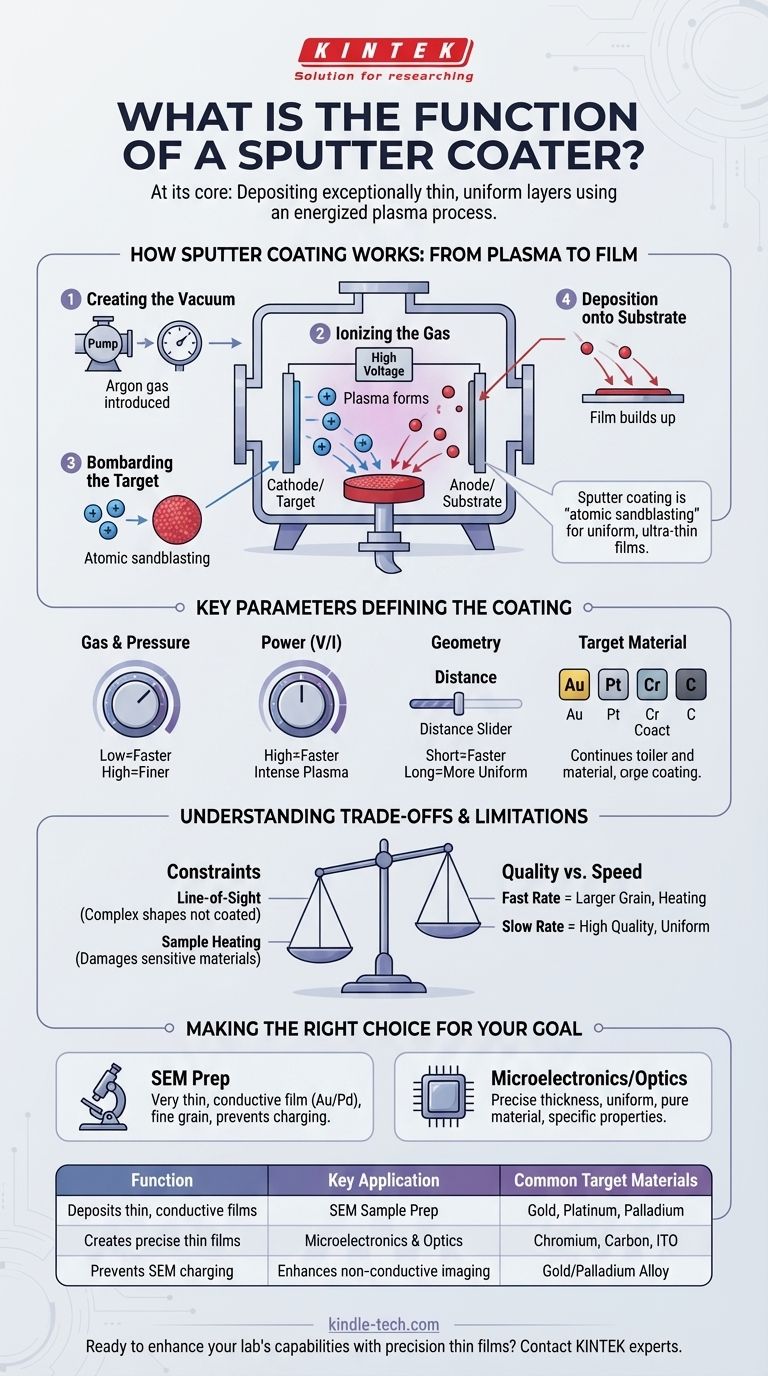

Wie die Sputterbeschichtung funktioniert: Vom Plasma zum Film

Der Prozess findet in einer Vakuumkammer statt und basiert auf einer Abfolge kontrollierter physikalischer Ereignisse, um die Beschichtung Atom für Atom aufzubauen.

Erzeugung der Plasmaumgebung

Zuerst wird die Probenkammer auf einen niedrigen Druck evakuiert, wodurch ein Vakuum entsteht. Anschließend wird ein Inertgas, meist Argon, in die Kammer geleitet. Diese kontrollierte Niederdruck-Gasumgebung ist für die nächsten Schritte unerlässlich.

Ionisation des Gases

Eine Hochspannung wird zwischen zwei Elektroden angelegt: der Kathode (die das abzuscheidende Targetmaterial ist, wie Gold oder Platin) und der Anode (wo die Probe oder das Substrat platziert wird). Dieses starke elektrische Feld energetisiert das Argongas, wodurch Elektronen von den Argonatomen abgetrennt werden und ein Plasma entsteht – eine glühende Mischung aus positiv geladenen Argonionen und freien Elektronen.

Bombardierung des Targets

Die positiv geladenen Argonionen werden durch das elektrische Feld stark beschleunigt und prallen auf das negativ geladene Targetmaterial. Dieser energetische Ionenbeschuss wirkt wie ein mikroskopischer Sandstrahler, der einzelne Atome oder kleine Atomcluster von der Targetoberfläche löst. Dieser Ausstoßprozess ist das eigentliche "Sputtern".

Abscheidung auf dem Substrat

Die ausgestoßenen Targetatome bewegen sich geradlinig durch die Niederdruckkammer, bis sie auf eine Oberfläche treffen. Wenn sie auf Ihrer Probe landen, kondensieren sie und bauen sich allmählich zu einem dünnen, durchgehenden Film auf. Das Ergebnis ist eine hochgleichmäßige Beschichtung, die sich der Oberflächenbeschaffenheit der Probe anpasst.

Die Schlüsselparameter, die Ihre Beschichtung definieren

Die Qualität, Dicke und Abscheiderate des gesputterten Films sind nicht zufällig. Sie werden direkt durch mehrere Schlüsselprozessparameter gesteuert.

Die Rolle von Gas und Druck

Der Druck des Inertgases in der Kammer ist entscheidend. Ein höherer Druck führt zu mehr Kollisionen und einem langsameren, weniger direkten Weg für die gesputterten Atome, was zu einem feinkörnigeren, aber weniger dichten Film führen kann. Ein niedrigerer Druck ermöglicht es den Atomen, direkter zu wandern, was oft die Abscheiderate erhöht.

Der Einfluss der Leistung (Spannung und Strom)

Die auf das Target ausgeübte elektrische Leistung beeinflusst direkt die Abscheiderate. Eine höhere Leistung (höhere Spannung oder Strom) erzeugt ein intensiveres Plasma, was zu einem aggressiveren Ionenbeschuss und einem schnelleren Beschichtungsprozess führt.

Die Bedeutung der Geometrie

Der Abstand zwischen dem Target und Ihrer Probe spielt eine wichtige Rolle. Ein kürzerer Abstand erhöht im Allgemeinen die Abscheiderate, kann aber die Gleichmäßigkeit der Beschichtung über eine größere Probe beeinträchtigen.

Die Wahl des Targetmaterials

Das Material des Targets selbst bestimmt die Eigenschaften des endgültigen Films. Gold, Platin, Chrom und Kohlenstoff sind gängige Optionen, die jeweils für spezifische Eigenschaften wie elektrische Leitfähigkeit, Korngröße oder Oxidationsbeständigkeit ausgewählt werden.

Die Kompromisse und Einschränkungen verstehen

Obwohl leistungsstark, ist die Sputterbeschichtung nicht ohne Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend, um zuverlässige und aussagekräftige Ergebnisse zu erzielen.

Es ist ein Sichtlinienprozess

Gesputterte Atome bewegen sich relativ geradlinig. Das bedeutet, der Prozess ist ein "Sichtlinienprozess" und kann tiefe Gräben, Hinterschneidungen oder die Rückseite eines komplexen Objekts nicht effektiv beschichten. Bereiche, die dem Target nicht direkt zugewandt sind, erhalten wenig bis keine Beschichtung.

Potenzielle Probenerwärmung

Der Beschuss durch gesputterte Atome und andere energetische Partikel aus dem Plasma überträgt Energie auf die Probe und führt zu deren Erwärmung. Dies kann ein erhebliches Problem für wärmeempfindliche Materialien wie biologische Proben oder Polymere darstellen, da es deren Struktur potenziell beschädigen oder verändern kann.

Abscheiderate vs. Qualität

Das Streben nach einer sehr schnellen Abscheiderate durch Erhöhung der Leistung kann nachteilig sein. Es kann zu größeren Korngrößen im Film führen, was feine Details auf einer Probe für die REM-Bildgebung verdecken könnte. Es kann auch die Probenerwärmung erhöhen. Eine langsamere, kontrolliertere Abscheidung liefert oft einen qualitativ hochwertigeren, gleichmäßigeren Film.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, wie Sie den Sputterbeschichtungsprozess angehen sollten.

- Wenn Ihr Hauptaugenmerk auf der REM-Probenpräparation liegt: Ihr Ziel ist eine sehr dünne, leitfähige Beschichtung (z. B. 5-10 nm Gold/Palladium), die eine Elektronenaufladung verhindert, ohne die Oberflächenmerkmale der Probe zu verdecken. Priorisieren Sie einen feinkörnigen Film gegenüber der Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf Mikroelektronik- oder optischen Filmen liegt: Ihr Ziel ist die präzise Kontrolle über Filmdicke, Gleichmäßigkeit und Materialreinheit. Dies erfordert eine sorgfältige Kalibrierung aller Parameter – Leistung, Druck und Zeit –, um einen Film mit spezifischen elektrischen oder optischen Eigenschaften zu erzeugen.

Durch das Verständnis der grundlegenden Prinzipien des Prozesses erhalten Sie die Fähigkeit, das Ergebnis präzise zu steuern und Dünnschichten zu erzeugen, die perfekt auf Ihre Analyse- oder Fertigungsanforderungen zugeschnitten sind.

Zusammenfassungstabelle:

| Funktion | Schlüsselanwendung | Gängige Targetmaterialien |

|---|---|---|

| Abscheidung dünner, gleichmäßiger leitfähiger Filme | REM-Probenpräparation | Gold, Platin, Palladium |

| Erzeugung präziser Dünnschichten | Mikroelektronik- & Optikfertigung | Chrom, Kohlenstoff, ITO |

| Verhindert Probenaufladung im REM | Verbessert die Bildgebung nicht-leitender Proben | Gold/Palladium-Legierung |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Dünnschichten zu erweitern? KINTEK ist spezialisiert auf hochwertige Sputter-Coater und Laborgeräte, die den anspruchsvollen Anforderungen von Forschungs- und Industrielaboren gerecht werden. Ob Sie Proben für die REM-Analyse vorbereiten oder fortschrittliche mikroelektronische Komponenten fertigen, unsere Lösungen bieten die Gleichmäßigkeit, Kontrolle und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um den perfekten Sputter-Coater für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen