Beim Prozess der Dünnschichtabscheidung dient ein Sputtertarget als physikalische Quelle des Materials, das die Beschichtung bilden wird. Es ist ein fester Körper, oft eine flache Scheibe oder ein Zylinder, der methodisch Atom für Atom durch Ionenbeschuss in einer Vakuumkammer abgetragen wird. Diese ausgestoßenen Atome wandern dann und lagern sich auf einem Substrat ab, wodurch eine neue, ultradünne Schicht entsteht.

Das Sputtertarget ist nicht nur ein Materialblock; es ist die präzise konstruierte „Opferquelle“, deren atomare Zusammensetzung die Eigenschaften des endgültigen Dünnfilms direkt bestimmt. Seine Funktion besteht darin, diese Atome kontrolliert freizusetzen, wenn sie von energiereichen Ionen getroffen werden.

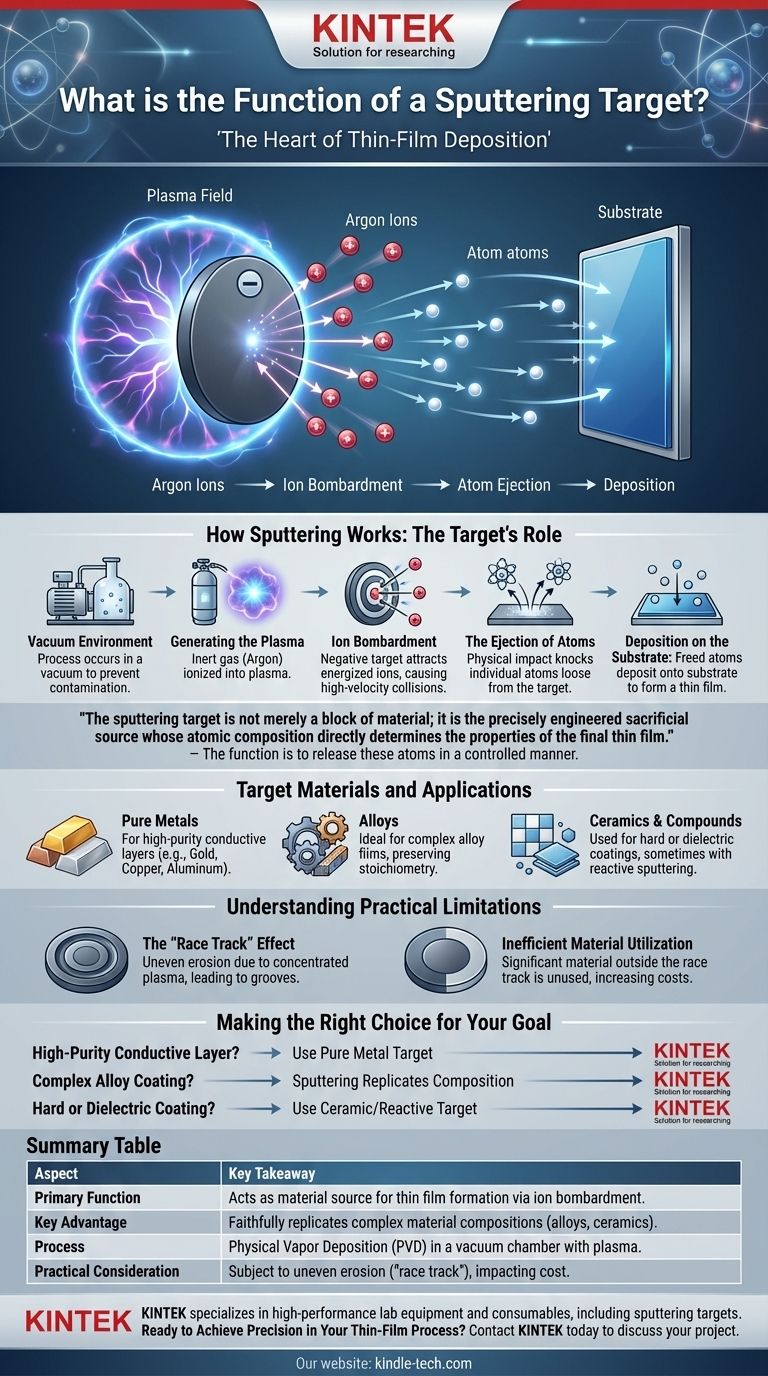

Wie Sputtern funktioniert: Die Rolle des Targets

Die Funktion des Sputtertargets lässt sich am besten als kritischer Schritt in einem größeren, hochkontrollierten physikalischen Prozess verstehen, der als physikalische Gasphasenabscheidung (PVD) bekannt ist.

Die Vakuumumgebung

Zunächst findet der gesamte Prozess in einer Vakuumkammer statt. Dies ist unerlässlich, um Luft und andere Partikel zu entfernen, die den Endfilm kontaminieren oder den Prozess stören könnten.

Erzeugung des Plasmas

Ein inertes Gas, am häufigsten Argon, wird in die Kammer eingeleitet. Anschließend wird ein elektrisches Feld angelegt, das das Gas energetisiert und Elektronen von den Argonatomen abspaltet, wodurch ein leuchtendes, ionisiertes Gas, bekannt als Plasma, entsteht.

Ionenbeschuss

Das Sputtertarget erhält eine negative elektrische Ladung, wodurch die positiv geladenen Argonionen aus dem Plasma beschleunigt werden und mit hoher Geschwindigkeit auf seine Oberfläche prallen.

Der Ausstoß von Atomen

Dieser hochenergetische Aufprall ist der Kern des „Sputter“-Phänomens. Der Aufprall überträgt Impuls vom Argonion auf das Targetmaterial, wodurch einzelne Atome von der Oberfläche des Targets herausgeschlagen oder „gesputtert“ werden. Dies ist ein rein physikalischer Ausstoß, kein chemischer oder thermischer.

Abscheidung auf dem Substrat

Diese neu freigesetzten Atome vom Target wandern durch die Vakuumkammer und landen auf der Oberfläche eines Substrats (wie einem Halbleiterwafer, Glas oder medizinischen Implantat), wodurch sich allmählich ein dünner, gleichmäßiger Film aufbaut.

Targetmaterialien und Anwendungen

Die Vielseitigkeit des Sputterns ist direkt an die breite Palette von Materialien gebunden, die zu einem Target verarbeitet werden können. Die Zusammensetzung des Targets bestimmt die Zusammensetzung des Endfilms.

Eine vielseitige Materialpalette

Targets können aus einer umfangreichen Liste von Materialien hergestellt werden, darunter:

- Reine Metalle wie Gold, Silber, Kupfer und Aluminium.

- Legierungen wie Edelstahl.

- Keramiken und Verbindungen wie Metalloxide oder Nitride.

Wesentlicher Vorteil für komplexe Materialien

Sputtern ist besonders wertvoll für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten oder zur Herstellung von komplexen Legierungsfilmen. Im Gegensatz zur thermischen Verdampfung, die bei Materialien mit unterschiedlichen Siedepunkten Schwierigkeiten haben kann, stößt das Sputtern Atome im gleichen Verhältnis aus, wie sie im Target vorhanden sind, wodurch die Zusammensetzung der Legierung erhalten bleibt.

Verständnis der praktischen Einschränkungen

Obwohl leistungsstark, hat der Sputterprozess praktische Realitäten, die direkt mit dem Target verbunden sind und die Ingenieure für Kosten, Effizienz und Qualität managen müssen.

Der „Rennbahn“-Effekt

In vielen Systemen werden Magnete hinter dem Target verwendet, um das Plasma nahe an der Oberfläche zu halten und die Sputterrate zu erhöhen. Dies konzentriert den Ionenbeschuss in einem bestimmten Ring- oder Ovalmuster, wodurch das Target ungleichmäßig in einer Nut erodiert, die oft als „Rennbahn“ bezeichnet wird.

Ineffiziente Materialausnutzung

Aufgrund des Rennbahn-Effekts bleibt ein erheblicher Teil des Targetmaterials außerhalb dieser Nut ungenutzt. Dies reduziert die Targetausnutzung, was bedeutet, dass ein Target lange vor dem Verbrauch seines gesamten Materials ersetzt werden muss, was sich auf die Gesamtkosten des Prozesses auswirkt.

Targetgeometrie und -integrität

Das Target muss groß genug sein, um die Plasma-Erosionszone vollständig abzudecken. Ist es zu klein, können die Ionen das Target verfehlen und stattdessen Teile der Sputterkanone selbst, wie Lager oder Klemmen, besputtern, was zu metallischen Verunreinigungen im Dünnfilm führt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Handhabung des Sputtertargets sind grundlegend, um das gewünschte Ergebnis des Beschichtungsprozesses zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen leitfähigen Schicht liegt: Sie müssen ein Target aus einem reinen Metall (z. B. Kupfer, Gold) mit der höchstmöglichen Reinheit verwenden, um sicherzustellen, dass die elektrischen Eigenschaften des Films nicht beeinträchtigt werden.

- Wenn Ihr Hauptaugenmerk auf einer komplexen Legierungsbeschichtung liegt: Sputtern ist die ideale Methode, da die Zusammensetzung des Targets im abgeschiedenen Film originalgetreu wiedergegeben wird, wodurch die gewünschte Stöchiometrie der Legierung erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf einer harten oder dielektrischen Beschichtung liegt: Sie verwenden ein Keramiktarget oder setzen „reaktives Sputtern“ ein, bei dem ein Gas wie Sauerstoff oder Stickstoff in die Kammer gegeben wird, um mit den gesputterten Metallatomen zu reagieren, während sie sich abscheiden.

Letztendlich ist die Kontrolle des Sputtertargets der Schlüssel zur Kontrolle der Zusammensetzung, Qualität und Effizienz Ihres gesamten Dünnschichtabscheidungsprozesses.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Primäre Funktion | Dient als Materialquelle und setzt Atome durch Ionenbeschuss frei, um einen Dünnfilm auf einem Substrat zu bilden. |

| Wesentlicher Vorteil | Reproduziert komplexe Materialzusammensetzungen (Legierungen, Keramiken) vom Target auf den Film originalgetreu. |

| Prozess | Physikalische Gasphasenabscheidung (PVD) in einer Vakuumkammer unter Verwendung von Plasma und Inertgas (z. B. Argon). |

| Praktische Überlegung | Unterliegt ungleichmäßiger Erosion („Rennbahn“-Effekt), was die Materialausnutzung und die Kosten beeinflusst. |

Bereit für Präzision in Ihrem Dünnschichtprozess?

Ihr Sputtertarget ist das Herzstück Ihres Abscheidungssystems und bestimmt direkt die Qualität und Eigenschaften Ihrer Endbeschichtung. Die Wahl des richtigen Targetmaterials und Lieferanten ist entscheidend für den Erfolg.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Sputtertargets. Wir liefern die Materialien und das Fachwissen, um Ihnen zu helfen:

- Hochreine leitfähige Schichten abscheiden mit reinen Metalltargets.

- Komplexe Legierungsbeschichtungen erstellen mit präziser Stöchiometrie.

- Harte, langlebige Keramikbeschichtungen auftragen für anspruchsvolle Anwendungen.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Targets für Ihre spezifischen Anforderungen unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und optimale Ergebnisse für Ihr Labor zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

Andere fragen auch

- Welche Methoden gibt es zur Beschichtung von Dünnschichten? Wählen Sie das richtige PVD- oder CVD-Verfahren für Ihre Anwendung

- Wie sind Kohlenstoffnanoröhren leitfähig? Entschlüsselung ihrer metallischen oder halbleitenden Natur

- Welche Materialien werden in Dünnschichten verwendet? Ein Leitfaden für Metalle, Keramiken und Polymere für funktionale Schichten

- Was sind die Nachteile der Sputterdeposition? Langsamere Raten, höhere Kosten & Prozesskomplexität

- Warum benötigen wir optische Beschichtungen? Zur Lichtkontrolle und Verbesserung der optischen Leistung

- Was sind die drei verschiedenen Methoden zur Synthese von Kohlenstoffnanoröhren? Ein Leitfaden zu Methoden und Kompromissen

- Wofür wird eine Diamantbeschichtung verwendet? Steigerung der Haltbarkeit in extremen Anwendungen

- Was ist das Prinzip der Sputterdeposition? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen