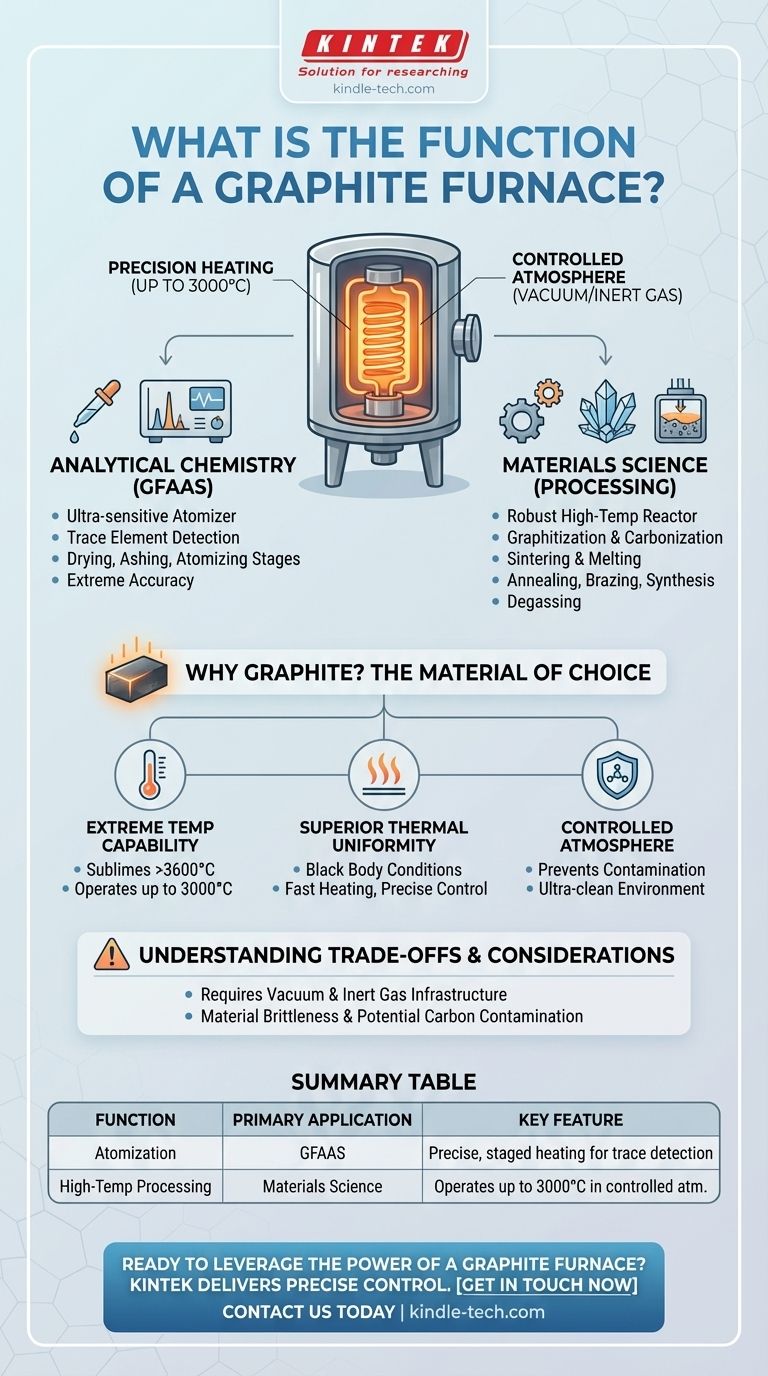

Die Hauptfunktion eines Graphitofens besteht darin, zwei unterschiedliche, aber gleichermaßen kritische Rollen zu erfüllen: Er ist ein ultra-sensitiver Atomisator für die chemische Analyse und ein robuster Hochtemperaturreaktor für die Verarbeitung fortschrittlicher Materialien. In beiden Anwendungen nutzt er die einzigartigen thermischen und physikalischen Eigenschaften von Graphit, um eine präzise kontrollierte Umgebung zu schaffen, die extreme Temperaturen, oft bis zu 3000°C, erreichen kann.

Der Kernwert eines Graphitofens liegt in seiner Fähigkeit, eine überragende Temperaturgleichmäßigkeit und -kontrolle in einem Vakuum oder einer inerten Atmosphäre zu erreichen. Diese Kombination ist unerlässlich für Aufgaben, die sehr empfindlich auf thermische Schwankungen und atmosphärische Verunreinigungen reagieren, von der Messung von Spurenelementen bis zur Synthese von Materialien der nächsten Generation.

Die zwei Kernanwendungen

Ein Graphitofen ist kein Einzweckwerkzeug. Seine Funktion lässt sich am besten durch seine zwei Hauptanwendungsgebiete verstehen: die analytische Chemie und die Materialwissenschaft.

Elementaranalyse (GFAAS)

Der Ofen ist eine Schlüsselkomponente in der Graphitofen-Atomabsorptionsspektroskopie (GFAAS), einer Technik zur Messung der Konzentration spezifischer Elemente in einer Probe.

In dieser Rolle besteht die Funktion des Ofens darin, eine winzige flüssige Probe aufzunehmen und sie in einer Reihe von kontrollierten Stufen zu erhitzen, um sie zu trocknen, zu veraschen und schließlich zu atomisieren. Dieser Prozess wandelt die Elemente in eine Wolke freier Atome um, die dann mit extremer Genauigkeit gemessen werden können.

Hochtemperatur-Materialverarbeitung

Der Ofen fungiert auch als eigenständiger Reaktor zur Herstellung und Behandlung von Materialien bei Temperaturen, die weit über die Fähigkeiten konventioneller Öfen hinausgehen.

Häufige Anwendungen umfassen:

- Graphitierung & Karbonisierung: Umwandlung von Vorläufern in kristallines Graphit oder Kohlenstoffmaterialien.

- Sintern & Schmelzen: Verschmelzen von Pulvern zu einer festen Masse oder Schmelzen von Metallen und Keramiken.

- Glühen & Löten: Wärmebehandlung von Materialien zur Änderung ihrer Eigenschaften oder zum Verbinden von Komponenten.

- Wachstum & Synthese: Herstellung neuartiger Materialien wie Graphen, Kohlenstoffnanoröhren und spezifischer Carbide.

- Entgasung: Entfernen von eingeschlossenen Gasen aus Komponenten, ein entscheidender Schritt bei der Herstellung vakuumdichter Teile.

Warum Graphit das Material der Wahl ist

Das Design dieser Öfen konzentriert sich vollständig auf die Eigenschaften von Graphit, das als Heizelemente, Isolationsabschirmung und die Kammer selbst dient.

Extreme Temperaturbeständigkeit

Graphit schmilzt bei atmosphärischem Druck nicht; es sublimiert bei über 3600°C. Dies ermöglicht es, daraus gebaute Öfen zuverlässig bei Temperaturen bis zu 3000°C zu betreiben, einem Bereich, der für die Verarbeitung von hochschmelzenden Metallen und fortschrittlichen Keramiken erforderlich ist.

Überragende Temperaturgleichmäßigkeit

Graphit erzeugt nahezu perfekte Schwarzstrahlerbedingungen (Emissionsgrad von ~1,0) im Inneren der Heizkammer. Das bedeutet, dass Wärme mit außergewöhnlicher Gleichmäßigkeit abgestrahlt und absorbiert wird, wodurch Hot Spots eliminiert und sichergestellt wird, dass die gesamte Arbeitslast gleichmäßig erhitzt wird.

Diese Eigenschaft, kombiniert mit seiner geringen thermischen Masse, ermöglicht schnelle Aufheizgeschwindigkeiten und präzise Temperaturregelung.

Betrieb unter kontrollierter Atmosphäre

Graphit oxidiert (verbrennt) an der Luft bei hohen Temperaturen leicht. Daher sind diese Öfen für den Betrieb unter Vakuum oder einem schützenden Inertgas wie Argon ausgelegt.

Obwohl dies eine technische Notwendigkeit ist, ist es auch ein großer Vorteil, da es eine ultrareine Umgebung schafft, die Kontamination und unerwünschte chemische Reaktionen im verarbeiteten Material verhindert.

Die Kompromisse verstehen

Obwohl leistungsstark, hat ein Graphitofen spezifische Betriebsanforderungen, die berücksichtigt werden müssen.

Die absolute Notwendigkeit einer kontrollierten Atmosphäre

Der Betrieb eines Graphitofens ist nicht so einfach wie das Einstecken des Steckers. Er erfordert ein robustes Vakuumsystem und eine zuverlässige Versorgung mit hochreinem Inertgas. Dies erhöht die Komplexität und die Kosten im Vergleich zu Öfen, die in Umgebungsluft betrieben werden können.

Materialsprödigkeit

Obwohl Graphitkomponenten bei hohen Temperaturen stark sind, können sie bei Raumtemperatur spröde und anfällig für mechanische Stöße sein. Eine sorgfältige Handhabung beim Be- und Entladen sowie bei der Wartung ist unerlässlich, um Rissbildung zu vermeiden.

Potenzial für Kohlenstoffkontamination

Für bestimmte hochsensible Anwendungen kann die Ganzgraphit-Heizzone des Ofens eine Quelle für Kohlenstoffkontamination sein. Obwohl oft vernachlässigbar, ist dies eine kritische Überlegung bei der Verarbeitung von Materialien, bei denen Kohlenstoff eine unerwünschte Verunreinigung ist. Manchmal werden Opferschichten verwendet, um dies zu mildern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Graphitofens hängt vollständig von Ihrem spezifischen technischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Quantifizierung von Spurenelementen liegt: Der Graphitofen ist Ihr Werkzeug, um die niedrigsten Nachweisgrenzen in der Atomabsorptionsspektroskopie zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung oder Behandlung von Hochleistungsmaterialien liegt: Ein Graphitofen bietet die unübertroffene Temperatur- und Atmosphärenkontrolle, die für das Sintern, Graphitieren und Synthetisieren fortschrittlicher Materialien erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Hochtemperaturforschung liegt: Der Graphitofen ist ein vielseitiges Arbeitspferd, vorausgesetzt, Sie können seine obligatorische Vakuum- und Inertgasinfrastruktur verwalten.

Das Verständnis dieser Kernfunktionen und -eigenschaften ermöglicht es Ihnen, den Graphitofen für die anspruchsvollsten thermischen Anwendungen zu nutzen.

Zusammenfassungstabelle:

| Funktion | Primäre Anwendung | Hauptmerkmal |

|---|---|---|

| Atomisierung | Graphitofen-AAS (GFAAS) | Präzises, gestuftes Erhitzen für den Nachweis von Spurenelementen |

| Hochtemperaturverarbeitung | Materialwissenschaft (Sintern, Graphitierung) | Betrieb bis zu 3000°C in kontrollierter Atmosphäre |

Bereit, die Leistung eines Graphitofens in Ihrem Labor zu nutzen?

Ganz gleich, ob Ihr Ziel die Erzielung der niedrigsten Nachweisgrenzen in der Elementaranalyse oder die Erweiterung der Grenzen der Materialsynthese ist, die Graphitöfen von KINTEK liefern die präzise Temperaturregelung und gleichmäßige Erwärmung, die Sie benötigen. Unser Fachwissen im Bereich Laborausrüstung stellt sicher, dass Sie eine Lösung erhalten, die auf Hochleistungsanwendungen wie GFAAS, Sintern und Graphitieren zugeschnitten ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Graphitofen Ihre Forschungs- und Produktionskapazitäten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was sind die Anwendungen von Graphitmaterial? Nutzung extremer Hitze und Präzision für industrielle Prozesse

- Welche Vorteile bietet Graphit? Erschließen Sie überragende Leistung in Hochtemperaturprozessen

- Hält Graphit Hitze stand? Sein extremes Potenzial von 3.600 °C in inerter Umgebung erschließen

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien

- Was ist der Temperaturbereich eines Graphitofens? Bis zu 3000°C für die Verarbeitung fortschrittlicher Materialien.