Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren, das Gase in hochleistungsfähige feste Schichten umwandelt. Es funktioniert, indem reaktive Gasmoleküle, sogenannte Präkursoren, in eine Kammer geleitet werden, wo sie auf einer beheizten Oberfläche (dem Substrat) zersetzt oder zur Reaktion gebracht werden. Diese chemische Reaktion führt zur Bildung einer dünnen, festen Materialschicht auf dem Substrat, wobei gasförmige Nebenprodukte abgeleitet werden.

Die Herstellung hochwertiger, gleichmäßiger Dünnschichten ist eine grundlegende Herausforderung in der modernen Technologie. Die chemische Gasphasenabscheidung bietet eine Lösung, indem sie eine präzise Kontrolle über das Materialwachstum auf atomarer Ebene ermöglicht und so die Herstellung von Schichten mit außergewöhnlicher Reinheit und spezifischen Struktureigenschaften erlaubt.

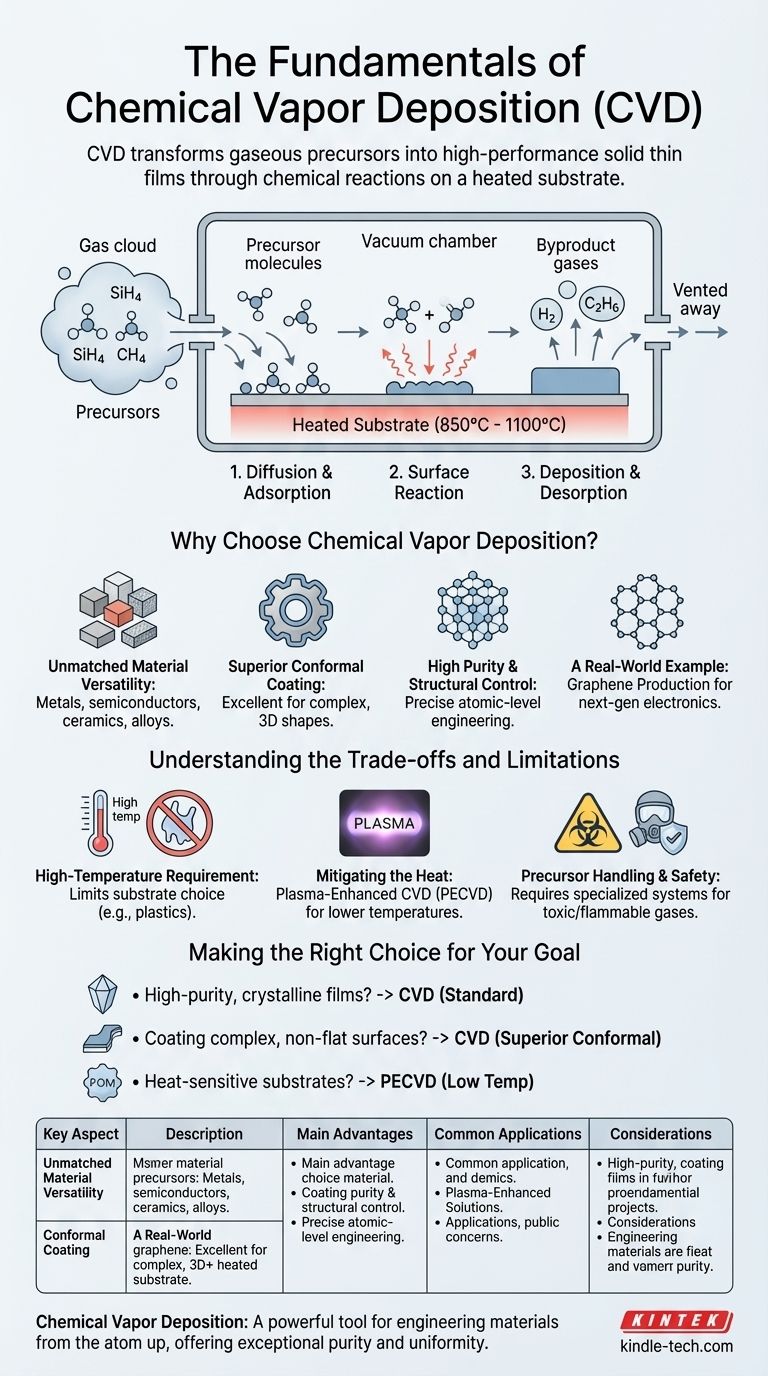

Wie CVD funktioniert: Vom Gas zur festen Schicht

Der CVD-Prozess ist eine sorgfältig orchestrierte Abfolge physikalischer und chemischer Ereignisse, die in einer kontrollierten Umgebung stattfinden. Das Verständnis dieser Schritte ist entscheidend für die Kontrolle der Eigenschaften der fertigen Schicht.

Die gasförmigen Präkursoren

Die Bausteine für die Schicht beginnen nicht als festes Target. Stattdessen werden sie als flüchtige Präkursor-Gase eingeführt. Diese Präkursoren enthalten die spezifischen Atome (z. B. Silizium, Kohlenstoff, Titan), die die endgültige feste Schicht bilden sollen.

Die Reaktionskammer

Der gesamte Prozess findet in einer Vakuumkammer statt, in der wichtige Parameter präzise gesteuert werden können. Substrattemperatur und Kammerdruck sind die kritischsten Variablen, da sie die Geschwindigkeit und Art der chemischen Reaktionen direkt beeinflussen.

Der kritische Dreischritt-Prozess

Obwohl es Variationen gibt, entfaltet sich der grundlegende CVD-Prozess in drei Hauptstadien auf der Substratoberfläche:

- Diffusion und Adsorption: Präkursor-Gasmoleküle werden zum Substrat transportiert und haften dann in einem Prozess namens Adsorption an dessen Oberfläche.

- Oberflächenreaktion: Durch die hohe Temperatur des Substrats angeregt, erfahren die adsorbierten Moleküle eine chemische Veränderung. Dies kann eine Zersetzung (Aufspaltung) oder eine Reaktion mit anderen Gasen sein, um das gewünschte feste Material zu bilden.

- Abscheidung und Desorption: Das nichtflüchtige, feste Produkt der Reaktion scheidet sich auf dem Substrat ab und baut die Schicht Schicht für Schicht auf. Gleichzeitig lösen sich flüchtige Nebenprodukte von der Oberfläche (Desorption) und werden aus der Kammer entfernt.

Warum die chemische Gasphasenabscheidung wählen?

CVD ist eine führende Technik für viele Anwendungen, da sie eine Kombination aus Vielseitigkeit und Qualität bietet, die mit anderen Methoden schwer zu erreichen ist.

Unübertroffene Materialvielfalt

CVD ist nicht auf eine Materialart beschränkt. Der Prozess kann angepasst werden, um eine Vielzahl von Schichten abzuscheiden, darunter Metalle, Halbleiter, Keramiken und Mehrkomponentenlegierungen.

Überlegene konforme Beschichtung

Einer der bedeutendsten Vorteile von CVD ist seine hervorragende "Ummantelungsfähigkeit". Da der Präkursor ein Gas ist, kann er in komplexe, dreidimensionale Formen fließen und diese mit einer sehr gleichmäßigen Schichtdicke beschichten, was bei Sichtlinienmethoden schwierig ist.

Hohe Reinheit und Strukturkontrolle

Der Prozess liefert Schichten mit hoher Reinheit und Dichte. Durch sorgfältiges Anpassen von Parametern wie Temperatur, Druck und Gasfluss kann ein Bediener die chemische Zusammensetzung, Kristallstruktur und Korngröße der Schicht präzise steuern.

Ein reales Beispiel: Graphenproduktion

CVD ist eine führende Methode zur Herstellung von großflächigem, hochwertigem Graphen. Ihre Fähigkeit, Blätter mit geringer Defektzahl zu produzieren, macht sie unerlässlich für Elektronik, Sensoren und Hochleistungsverbundwerkstoffe der nächsten Generation.

Verständnis der Kompromisse und Einschränkungen

Keine Technik ist perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die Herausforderungen im Zusammenhang mit CVD anzuerkennen, um eine fundierte Entscheidung treffen zu können.

Der Hochtemperaturanforderung

Traditionelle CVD-Prozesse laufen bei sehr hohen Temperaturen ab, oft zwischen 850 °C und 1100 °C. Diese Hitze ist notwendig, um die chemischen Reaktionen anzutreiben, bedeutet aber, dass viele Substratmaterialien, wie Kunststoffe oder bestimmte niedrigschmelzende Metalle, nicht verwendet werden können.

Die Hitze mildern

Um diese Einschränkung zu überwinden, wurden spezialisierte Varianten entwickelt. Die Plasma-Enhanced CVD (PECVD) verwendet ein Plasma, um die Gaspräkursoren zu energetisieren, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann und der Bereich der kompatiblen Substrate erweitert wird.

Handhabung und Sicherheit von Präkursoren

Die in CVD verwendeten Präkursor-Gase können giftig, brennbar oder korrosiv sein. Dies erfordert spezielle Handhabungsverfahren, Sicherheitsüberwachung und Abluftmanagementsysteme, was die Komplexität und die Kosten des Betriebs erhöhen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Schichten liegt (z. B. für Halbleiter): CVD ist aufgrund ihrer hervorragenden Kontrolle über die Schichtstruktur und der geringen Defektzahl eine branchenübliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, nicht-ebener Oberflächen liegt: Die hervorragende konforme Beschichtung von CVD macht sie vielen Sichtlinien-Abscheidungsmethoden überlegen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit hitzeempfindlichen Substraten liegt (z. B. Polymere): Standard-Hochtemperatur-CVD ist ungeeignet, und Sie müssen Varianten mit niedrigeren Temperaturen wie Plasma-Enhanced CVD (PECVD) untersuchen.

Durch das Verständnis dieser Kernprinzipien können Sie effektiv bestimmen, wann CVD das ideale Werkzeug ist, um Materialien vom Atom aufwärts zu entwickeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Wandelt reaktive Gase auf einem beheizten Substrat in feste Schichten um. |

| Schlüsselphasen | 1. Diffusion & Adsorption 2. Oberflächenreaktion 3. Abscheidung & Desorption |

| Hauptvorteile | Hohe Reinheit, konforme Beschichtung, Materialvielfalt, Strukturkontrolle |

| Häufige Anwendungen | Halbleiterbauelemente, Schutzschichten, Graphenproduktion |

| Überlegungen | Hohe Temperaturanforderungen, Sicherheit der Präkursoren, Komplexität der Ausrüstung |

Bereit, Materialien vom Atom aufwärts zu entwickeln?

Die chemische Gasphasenabscheidung ist ein leistungsstarkes Werkzeug zur Herstellung von Hochleistungs-Dünnschichten mit außergewöhnlicher Reinheit und Gleichmäßigkeit. Ob Sie Halbleiter der nächsten Generation, Schutzschichten für komplexe Komponenten oder fortschrittliche Materialien wie Graphen entwickeln, die richtige CVD-Ausrüstung ist entscheidend für den Erfolg.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für alle Ihre Laborbedürfnisse. Unsere Expertise in der CVD-Technologie kann Ihnen helfen:

- Präzise Kontrolle über Filmzusammensetzung und -struktur zu erreichen

- Ihre F&E-Prozesse auf die Produktion zu skalieren

- Die richtige Systemkonfiguration für Ihre spezifische Anwendung auszuwählen

Lassen Sie uns besprechen, wie CVD Ihre Materialentwicklung transformieren kann. Kontaktieren Sie unsere Experten noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist CVD bei Nanomaterialien? Ein Leitfaden zur Herstellung hochreiner Materialien

- Was ist der Schritt des CVD-Prozesses? Beherrschen Sie die Schlüsselphasen für überlegene Dünnschichten

- Was sind die Vor- und Nachteile von MOCVD? Skalierung der Halbleiterproduktion von hoher Qualität

- Welche Art von im Labor gezüchtetem Diamanten ist besser? HPHT vs. CVD für überragende Qualität

- Was ist die MOCVD-Methode? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist der Einfluss der Temperatur auf die Dünnschichtabscheidung? Beherrschen Sie den Schlüssel zur Schichtstruktur und Leistung

- Was ist die Atomlagenabscheidung von Metallen? Erreichen Sie atomare Präzision für Ihre Dünnschichten

- Was ist der allgemeine Prozess der chemischen Gasphasenabscheidung (CVD)? Beherrschen Sie das Wachstum von Hochleistungs-Dünnschichten