Im Kern ist die Wärmebehandlung ein hochkontrollierter industrieller Prozess, bei dem Metalle auf präzise Temperaturen und mit präzisen Raten erhitzt und abgekühlt werden. Diese Manipulation verändert nicht die Form des Metalls, sondern verändert grundlegend seine innere kristalline Struktur und modifiziert dadurch seine physikalischen und mechanischen Eigenschaften wie Härte, Zähigkeit und Duktilität.

Die Wärmebehandlung ist der Schlüssel zur Entfaltung des vollen Potenzials eines Metalls. Es geht nicht darum, das Material zu schmelzen oder zu schmieden, sondern darum, seine innere Atomstruktur präzise neu anzuordnen, um spezifische Leistungseigenschaften zu erzielen, die das Rohmetall nicht besitzt.

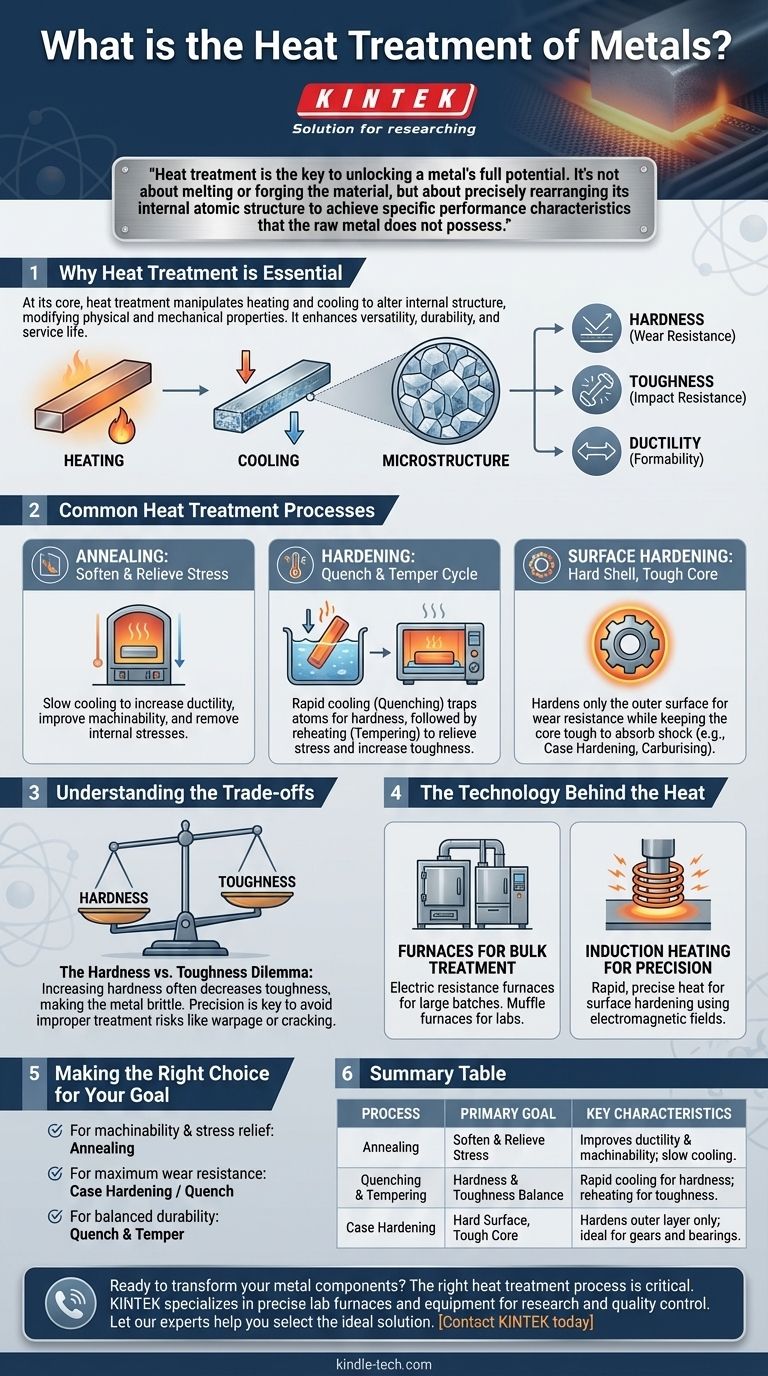

Warum Wärmebehandlung unerlässlich ist

Das Hauptziel der Wärmebehandlung ist es, ein Metallteil besser für seinen vorgesehenen Anwendungszweck geeignet zu machen. Dieser Prozess ist ein entscheidender Schritt in der Fertigung, der die Vielseitigkeit, Haltbarkeit und Lebensdauer von Metallkomponenten verbessert.

Kontrolle der Mikrostruktur

Das Erhitzen eines Metalls liefert die Energie, damit sich seine Atome bewegen und in verschiedenen Kristallstrukturen neu anordnen können. Die Abkühlrate „fixiert“ dann eine gewünschte Struktur, bekannt als Mikrostruktur. Diese innere Architektur bestimmt die endgültigen Eigenschaften der Komponente.

Verbesserung der mechanischen Eigenschaften

Durch die Änderung der Mikrostruktur können wir kritische Eigenschaften feinabstimmen. Wir können beispielsweise die Härte für eine bessere Verschleißfestigkeit erhöhen, die Zähigkeit verbessern, um Bruch durch Stoß zu widerstehen, oder die Duktilität erhöhen, damit das Metall ohne Bruch geformt oder gezogen werden kann.

Gängige Wärmebehandlungsverfahren

Unterschiedliche Kombinationen von Heizzyklen, Temperaturen und Abkühlraten definieren spezifische Behandlungsverfahren, die jeweils darauf ausgelegt sind, einen bestimmten Satz von Eigenschaften zu erzeugen.

Glühen: Zum Erweichen und Entspannen

Glühen beinhaltet das Erhitzen eines Metalls und das anschließende sehr langsame Abkühlen. Dieses Verfahren wird verwendet, um das Material zu erweichen, es duktiler und leichter zu bearbeiten oder zu formen. Es dient auch dazu, innere Spannungen zu entfernen, die während früherer Herstellungsschritte entstanden sind.

Härten: Der Abschreck- und Anlasszyklus

Abschrecken ist der Prozess des schnellen Abkühlens eines Metalls, typischerweise in Wasser, Öl oder Luft, nachdem es auf eine hohe Temperatur erhitzt wurde. Dies fängt die Atome in einer sehr harten, aber spröden Struktur ein.

Da das Abschrecken Sprödigkeit erzeugt, folgt fast immer das Anlassen. Dies beinhaltet das erneute Erhitzen des Teils auf eine niedrigere Temperatur, um einige innere Spannungen abzubauen, was die Sprödigkeit reduziert und die Zähigkeit auf Kosten eines geringen Härteverlusts erhöht.

Oberflächenhärten: Ein zäher Kern mit einer harten Schale

Auch bekannt als Einsatzhärten, härtet diese Gruppe von Verfahren nur die äußere Oberfläche eines Teils, während der innere Kern (die „Schale“) weicher und zäher bleibt.

Dies erzeugt eine ideale Kombination für Komponenten wie Zahnräder, die eine hochverschleißfeste Oberfläche zum Ineinandergreifen mit anderen Teilen benötigen, aber einen zähen Kern, um Stöße zu absorbieren und katastrophales Versagen zu verhindern. Einsatzaufkohlen ist eine gängige Methode, bei der Kohlenstoff in die Oberfläche von Stahl eindiffundiert wird, um diese lokalisierte Härtung zu ermöglichen.

Die Kompromisse verstehen

Die Wärmebehandlung ist eine Disziplin sorgfältig ausbalancierter Kompromisse. Man kann selten alle wünschenswerten Eigenschaften gleichzeitig maximieren.

Das Dilemma zwischen Härte und Zähigkeit

Der grundlegendste Kompromiss besteht zwischen Härte und Zähigkeit. Wenn Sie die Härte eines Metalls erhöhen, verringern Sie fast immer seine Zähigkeit, wodurch es spröder wird und bei plötzlichem Aufprall leichter zersplittert. Eine perfekt gehärtete Feile kann Stahl schneiden, aber sie zerbricht, wenn man sie auf einen Betonboden fallen lässt. Deshalb ist das Anlassen nach dem Abschrecken so entscheidend.

Das Risiko einer unsachgemäßen Behandlung

Die Wärmebehandlung erfordert extreme Präzision. Die Verwendung der falschen Temperatur, des falschen Zeitpunkts oder des falschen Kühlmediums kann nicht nur dazu führen, dass die gewünschten Eigenschaften nicht erreicht werden, sondern auch die Komponente dauerhaft beschädigen oder zerstören. Dies kann zu Verzug, Rissen oder einem Endteil führen, das für seine Aufgabe zu weich oder zu spröde ist.

Die Technologie hinter der Hitze

Die Methode zur Wärmezufuhr wird basierend auf dem Prozess, dem Material und dem Produktionsmaßstab ausgewählt.

Öfen für die Stückbehandlung

Für die Behandlung ganzer Komponenten oder großer Chargen sind elektrische Widerstandsofen üblich. Diese funktionieren wie große, hochkontrollierte Öfen. Kleinere Muffelöfen werden oft in Labors zur Prüfung von Materialeigenschaften oder zur Behandlung sehr kleiner Teile verwendet.

Induktionserwärmung für Präzision

Die Induktionserwärmung verwendet elektromagnetische Felder, um direkt im Metall schnell Wärme zu erzeugen. Diese Methode ist extrem schnell und präzise und eignet sich daher ideal für Oberflächenhärtungsverfahren, bei denen nur die äußere Schicht eines Teils behandelt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des korrekten Wärmebehandlungsverfahrens wird vollständig von den endgültigen Leistungsanforderungen der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitbarkeit und Spannungsentlastung liegt: Glühen ist das richtige Verfahren, um das Material zu erweichen und die Bearbeitung zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Oberflächenhärte liegt: Einsatzhärten oder ein vollständiges Abschrecken mit minimalem Anlassen bieten die größtmögliche Oberflächenhärte.

- Wenn Ihr Hauptaugenmerk auf ausgewogener Haltbarkeit gegen Stoß und Verschleiß liegt: Ein Abschreck- und Anlasszyklus ist der Standardansatz, um eine gute Kombination aus Härte und Zähigkeit zu erreichen.

Letztendlich verwandelt die Wärmebehandlung ein einfaches Stück Metall in eine Hochleistungskomponente für den Maschinenbau.

Zusammenfassungstabelle:

| Verfahren | Hauptziel | Schlüsselmerkmale |

|---|---|---|

| Glühen | Erweichen & Entspannen | Verbessert Duktilität und Bearbeitbarkeit; langsame Abkühlung. |

| Abschrecken & Anlassen | Härte- & Zähigkeitsbalance | Schnelles Abkühlen (Abschrecken) für Härte; Wiedererhitzen (Anlassen) für Zähigkeit. |

| Einsatzhärten | Harte Oberfläche, zäher Kern | Härtet nur die äußere Schicht; ideal für Zahnräder und Lager. |

Bereit, Ihre Metallkomponenten zu transformieren? Das richtige Wärmebehandlungsverfahren ist entscheidend für die Erzielung der perfekten Balance zwischen Härte, Zähigkeit und Haltbarkeit. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laboröfen und Geräte, die für Forschung, Entwicklung und Qualitätskontrolle von Wärmebehandlungsverfahren erforderlich sind. Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösung für die Bedürfnisse Ihres Labors unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Kann ein Muffelofen zur Pyrolyse verwendet werden? Wie man ihn für die sauerstofffreie thermische Zersetzung anpasst

- Was befindet sich im Inneren eines Muffelofens? Entdecken Sie die Schlüsselkomponenten für präzise Hochtemperaturprozesse

- Was ist der Unterschied zwischen einem Laborofen und einem Muffelofen? Ein Leitfaden zur Auswahl der richtigen Heizgeräte

- Was sind die Hauptkomponenten eines Hochtemperatur-Muffelofens? Ein Leitfaden zu den Kernsystemen

- Wie ist die Temperatureinstellung eines Muffelofens? Wählen Sie das richtige Modell für Ihren Prozess