Einfach ausgedrückt, ist ein Wärmebehandlungsofen eine spezialisierte industrielle Heizkammer, die eine entscheidende Funktion erfüllt: die Veränderung der physikalischen und manchmal auch chemischen Eigenschaften eines Materials. Im Gegensatz zu einem einfachen Ofen besteht seine Hauptaufgabe darin, hochkontrollierte und wiederholbare Temperaturzyklen durchzuführen, um Komponenten, insbesondere Stahl, spezifische, nützliche Eigenschaften zu verleihen.

Die entscheidende Erkenntnis ist, dass ein Wärmebehandlungsofen nicht nur ein Gerät zum Erhitzen von Dingen ist. Er ist ein Präzisionswerkzeug, das die endgültigen Eigenschaften eines Materials durch die sorgfältige Kontrolle zweier grundlegender Variablen gestaltet: der Temperatur und der chemischen Zusammensetzung der Atmosphäre im Inneren der Kammer.

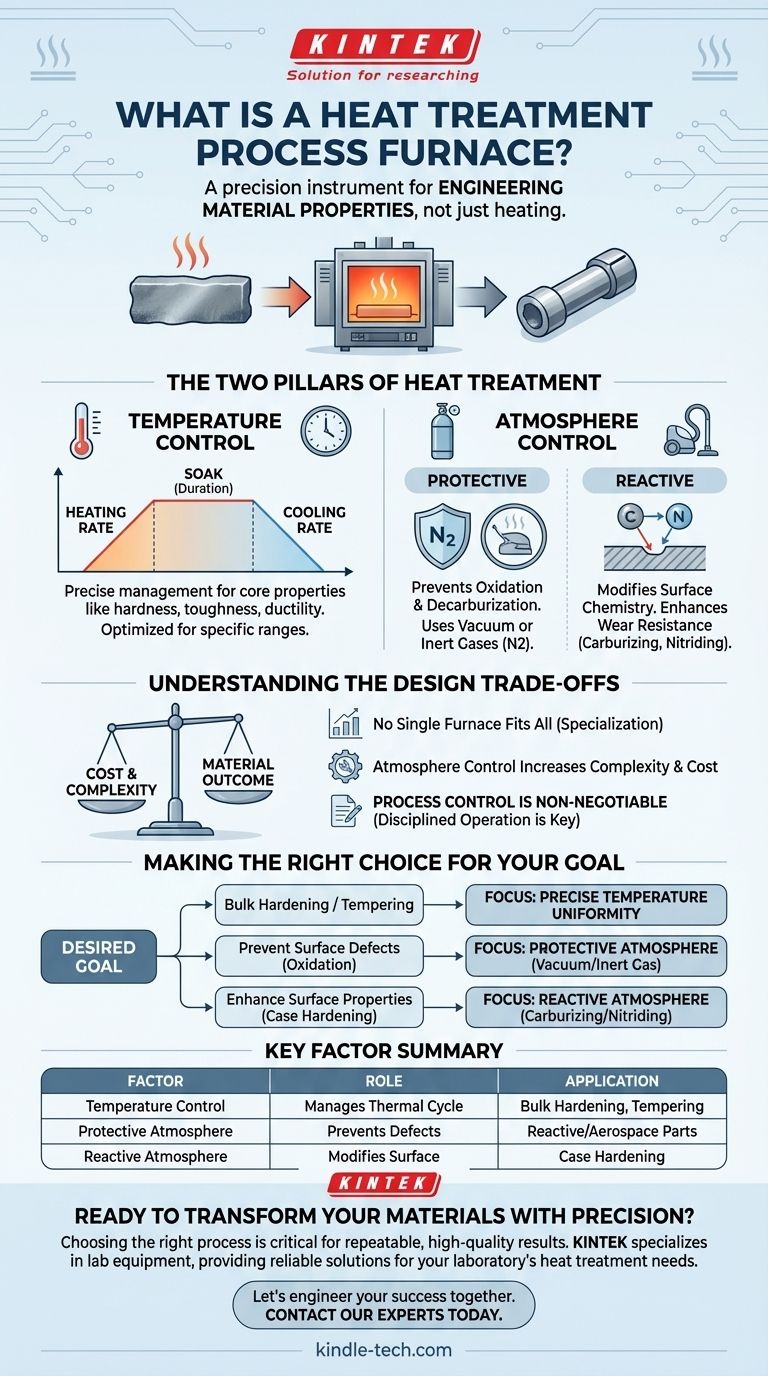

Die zwei Säulen der Wärmebehandlung: Temperatur und Atmosphäre

Um einen Wärmebehandlungsofen zu verstehen, muss man über seine Fähigkeit, Wärme zu erzeugen, hinausblicken und sich darauf konzentrieren, wie er die Umgebung manipuliert, um ein gewünschtes Ergebnis zu erzielen. Diese Kontrolle basiert auf zwei unabhängigen, aber miteinander verbundenen Faktoren.

Präzise Temperaturkontrolle erreichen

Die grundlegendste Funktion eines Ofens ist die Temperaturregelung, aber der Prozess ist weitaus komplexer, als nur einen Sollwert zu erreichen. Er beinhaltet die Steuerung des gesamten thermischen Zyklus.

Dazu gehören die Heizrate, die Dauer, in der das Material auf einer bestimmten Temperatur gehalten wird (das "Halten"), und die Abkühlrate. Jede Phase ist entscheidend für die Erzielung von Eigenschaften wie Härte, Zähigkeit oder Duktilität.

Darüber hinaus sind Öfen oft für bestimmte Temperaturbereiche ausgelegt. Ein Ofen, der für Hochtemperaturprozesse wie das Härten bei 1300 °C optimiert ist, kann für einen Niedertemperatur-Anlassprozess bei 300 °C ineffizient sein oder die erforderliche Feinkontrolle nicht bieten.

Die entscheidende Rolle der Ofenatmosphäre

Die Gase, die das Material im Ofen umgeben, werden als Ofenatmosphäre bezeichnet. Diese Atmosphäre kann entweder ein passiver Schutz oder ein aktiver Teilnehmer am Behandlungsprozess sein.

Die richtige Atmosphäre ist unerlässlich, um sicherzustellen, dass die Behandlung die beabsichtigten Ergebnisse liefert, ohne Defekte einzuführen.

Schutzatmosphären

Bei hohen Temperaturen reagieren Materialien wie Stahl stark mit Sauerstoff in der Luft. Eine Schlüsselfunktion der Ofenatmosphäre ist es, diese unerwünschten Reaktionen zu verhindern.

Ziel ist es, Effekte wie Oxidation (Zunder oder Rost) und Entkohlung (der Verlust von Kohlenstoff von der Stahloberfläche, der sie weicher macht) zu eliminieren oder zu minimieren. Dies wird oft durch ein Vakuum oder durch das Füllen der Kammer mit Inertgasen erreicht.

Reaktive Atmosphären

Bei einigen Prozessen ist die Atmosphäre absichtlich so konzipiert, dass sie mit der Materialoberfläche reagiert, um deren Eigenschaften zu verbessern.

Dies ist eine Form der Oberflächenchemie-Modifikation. Beim Aufkohlen wird beispielsweise eine kohlenstoffreiche Atmosphäre verwendet, um Kohlenstoff in die Oberfläche eines Stahlteils zu diffundieren, wodurch eine harte, verschleißfeste Außenschicht entsteht, während der Kern zäh bleibt. Ähnlich wird beim Nitrieren eine stickstoffreiche Atmosphäre verwendet, um eine Oberflächenhärtung zu erzielen.

Die Kompromisse im Design verstehen

Die Wahl und das Design eines Wärmebehandlungsofens beinhalten erhebliche Kompromisse, die Kosten, Komplexität und das gewünschte Materialergebnis ausbalancieren.

Kein Ofen passt für alle Bedürfnisse

Die für präzise Kontrolle erforderliche Spezialisierung bedeutet, dass es keinen universellen Wärmebehandlungsofen gibt. Ein Ofen, der für die Massenhärtung an der Luft ausgelegt ist, ist grundlegend anders und weniger komplex als ein Vakuumofen, der für die Behandlung empfindlicher Luft- und Raumfahrtkomponenten konzipiert ist.

Die Verwendung des falschen Ofentyps für eine Aufgabe – wie z. B. eine Hochtemperatureinheit für einen Niedertemperaturprozess – kann zu schlechten Ergebnissen und Ineffizienz führen.

Die Komplexität der Atmosphärenkontrolle

Die Einführung der Atmosphärenkontrolle erhöht die Kosten und die betriebliche Komplexität eines Ofens erheblich. Ein einfacher luftbeheizter Ofen ist weitaus kostengünstiger als ein Vakuumofen oder einer, der eine konstante Zufuhr von gereinigtem Stickstoff erfordert.

Die Entscheidung, in die Atmosphärenkontrolle zu investieren, wird ausschließlich durch die Notwendigkeit bestimmt, Oberflächenfehler zu verhindern oder die Oberflächenchemie des zu behandelnden Teils aktiv zu verändern.

Prozesskontrolle ist nicht verhandelbar

Selbst der fortschrittlichste Ofen ist nur so gut wie sein Betriebsverfahren. Die Beherrschung des richtigen Prozesses ist unerlässlich, um das gewünschte Ergebnis zu erzielen, Ausfallraten zu reduzieren und die Lebensdauer der Ausrüstung zu verlängern.

Geringfügige Abweichungen in Temperatur oder atmosphärischer Zusammensetzung können zu Ausschuss führen, was eine disziplinierte Betriebsführung zu einem entscheidenden Erfolgsfaktor macht.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Wärmebehandlungsofen und -prozess werden vollständig durch die gewünschten Endmaterialeigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenhärtung oder dem Anlassen liegt: Ihr Hauptanliegen ist ein Ofen mit extrem präziser und gleichmäßiger Temperaturkontrolle über einen bestimmten Bereich.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oberflächenfehlern wie Oxidation liegt: Sie benötigen einen Ofen mit einer Schutzatmosphäre, wie z. B. ein Vakuum- oder Inertgassystem (z. B. Stickstoff).

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächeneigenschaften (Randschichthärtung) liegt: Sie benötigen einen Ofen, der für reaktive Atmosphären ausgelegt ist, die Elemente wie Kohlenstoff (Aufkohlen) oder Stickstoff (Nitrieren) einführen können.

Letztendlich ist ein Wärmebehandlungsofen ein Präzisionsinstrument, dessen kontrollierte Umgebung bewusst so konstruiert ist, dass ein Standardmaterial in eine Hochleistungskomponente umgewandelt wird.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle bei der Wärmebehandlung | Häufige Anwendung |

|---|---|---|

| Temperaturkontrolle | Steuert Heizrate, Haltezeit und Abkühlrate, um Kerneigenschaften (Härte, Duktilität) zu erzielen. | Massenhärtung, Anlassen. |

| Schutzatmosphäre | Verhindert Oberflächenfehler wie Oxidation und Entkohlung durch Vakuum oder Inertgase. | Behandlung reaktiver Materialien, Luft- und Raumfahrtkomponenten. |

| Reaktive Atmosphäre | Modifiziert aktiv die Oberflächenchemie (z. B. Zugabe von Kohlenstoff oder Stickstoff) für verbesserte Verschleißfestigkeit. | Aufkohlen, Nitrieren zur Randschichthärtung. |

Bereit, Ihre Materialien präzise zu transformieren?

Die Wahl des richtigen Wärmebehandlungsprozesses ist entscheidend, um die gewünschten Eigenschaften Ihrer Komponenten zu erzielen, sei es überlegene Härte, Zähigkeit oder eine spezifische Oberflächenchemie. Der falsche Ofen kann zu Ausschuss und Produktivitätsverlusten führen.

KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet zuverlässige Lösungen für die Wärmebehandlungsanforderungen Ihres Labors. Unsere Expertise stellt sicher, dass Sie die präzise Temperatur- und Atmosphärenkontrolle erhalten, die für wiederholbare, qualitativ hochwertige Ergebnisse erforderlich ist.

Lassen Sie uns gemeinsam Ihren Erfolg gestalten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre