Im Kern erhitzt ein Muffelofen Materialien mittels elektrischem Widerstand. Er wandelt elektrische Energie in intensive, kontrollierte Wärmeenergie innerhalb einer isolierten Kammer um. Dieses Design isoliert die Probe von den eigentlichen Heizelementen und gewährleistet eine gleichmäßige Erwärmung ohne direkten Kontakt oder Kontamination durch die Wärmequelle.

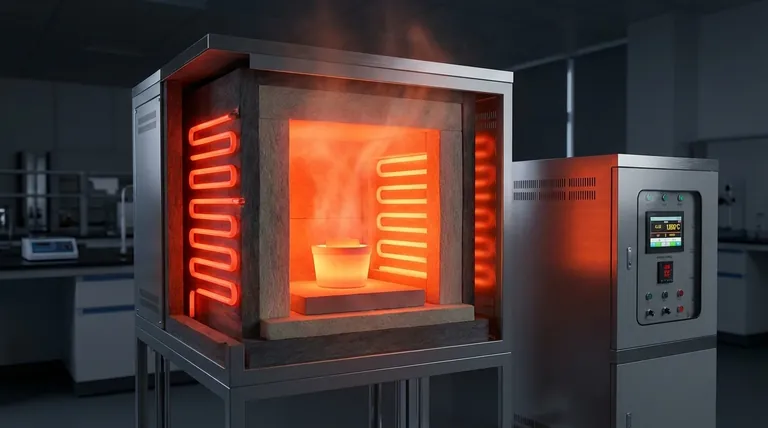

Ein Muffelofen ist nicht durch eine einzelne Heizmethode, sondern durch seine Architektur definiert. Er verwendet elektrische Widerstandsheizspiralen, um eine versiegelte Innenkammer (die „Muffel“) zu erhitzen, die dann diese Wärme hauptsächlich durch Strahlung und natürliche Konvektion an die Probe im Inneren überträgt, wodurch eine saubere und gleichmäßige Hochtemperaturumgebung gewährleistet wird.

Das Grundprinzip: Von Elektrizität zu Wärme

Der gesamte Betrieb beginnt mit einem einfachen, aber mächtigen physikalischen Prinzip. Das Verständnis dieser Grundlage ist entscheidend, um zu verstehen, wie der Ofen solch hohe Temperaturen mit Präzision erreicht.

Widerstandsheizung (Joule-Effekt)

Ein Muffelofen ist eine Art Elektroofen. Seine Wärmequelle wird durch den Joule-Effekt, auch bekannt als Widerstandsheizung, erzeugt.

Wenn ein elektrischer Strom durch einen Leiter mit elektrischem Widerstand fließt, wird elektrische Energie direkt in Wärmeenergie umgewandelt. Dies ist die grundlegende Energieumwandlung, die den Ofen antreibt.

Die Rolle der Heizelemente

Um diese Wärme zu erzeugen, verwendet der Ofen spezielle Heizelemente, oft aus hochwiderstandsfähigen Materialien wie Nichromdraht.

Diese Elemente sind so konzipiert, dass sie extrem hohen Temperaturen standhalten und den Stromfluss effizient in die thermische Energie umwandeln, die zum Erhitzen der Ofenkammer benötigt wird.

Wie die Ofenarchitektur Wärme liefert

Die Bauweise eines Muffelofens ist ebenso wichtig wie die Art und Weise, wie er Wärme erzeugt. Die Architektur ist darauf ausgelegt, die Wärme zu speichern, zu steuern und gleichmäßig an eine Probe abzugeben.

Die isolierte Kammer (die „Muffel“)

Das zentrale Merkmal ist die Heizkammer oder Muffel. Diese Kammer besteht aus einem hitzebeständigen feuerfesten Material, das das Entweichen von Wärme verhindert.

Entscheidend ist, dass sie als Barriere fungiert und die Probe von den eigentlichen Heizelementen trennt. Diese Isolation ist das definierende Merkmal eines Muffelofens und verhindert jegliche chemische Kontamination durch die Elemente.

Strahlung von den Kammerwänden

Die Heizelemente erwärmen die Außenwände der Muffelkammer. Diese Wände absorbieren die Energie und werden extrem heiß.

Die primäre Methode der Wärmeübertragung ist dann die Wärmestrahlung. Die heißen Innenwände der Muffel strahlen Wärme gleichmäßig nach innen ab und umhüllen die Probe aus allen Richtungen mit thermischer Energie.

Konvektion innerhalb der Kammer

Ein sekundärer Heizmechanismus ist die natürliche Konvektion. Die Luft (oder Atmosphäre), die in der Muffelkammer eingeschlossen ist, wird durch die heißen Wände erwärmt.

Diese erwärmte Luft zirkuliert innerhalb der Kammer, überträgt zusätzliche Wärme auf die Oberflächen der Probe und trägt dazu bei, eine gleichmäßige Temperatur im gesamten Bereich zu gewährleisten.

Das Temperaturregelsystem

Moderne Öfen bieten eine präzise Steuerung. Ein Thermoelement fungiert als Sensor und misst ständig die Temperatur in der Kammer.

Dieser Sensor speist Daten an einen PID-Regler (Proportional-Integral-Differential), der als Gehirn des Ofens fungiert. Er passt die elektrische Leistung, die an die Heizelemente gesendet wird, intelligent an, um die gewünschte Temperatur mit hoher Genauigkeit aufrechtzuerhalten.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, weist das Design eines Muffelofens inhärente Kompromisse auf, die für eine effektive Nutzung wichtig sind.

Indirekte Heizgeschwindigkeit

Da die Wärme indirekt übertragen wird (Element → Kammer → Probe), kann die Zeit, die zum Erreichen der Zieltemperatur oder der „Aufheizrate“ benötigt wird, langsamer sein als bei direkten Heizmethoden.

Herausforderungen bei der Temperaturgleichmäßigkeit

Obwohl auf Gleichmäßigkeit ausgelegt, können immer noch leichte Temperaturschwankungen auftreten. Eine unsachgemäße Beladung des Ofens oder die Alterung der Heizelemente können kleine Hot- oder Cold-Spots innerhalb der Kammer erzeugen.

Lebensdauer der Heizelemente

Die Heizelemente arbeiten unter extremer thermischer Belastung. Im Laufe der Zeit verschlechtern sie sich und fallen schließlich aus, was eine Reparatur oder einen Austausch erforderlich macht. Sie sind ein Verschleißteil des Ofensystems.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Heizmechanismus ermöglicht es Ihnen, die Fähigkeiten des Ofens an Ihre spezifischen thermischen Verarbeitungsanforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Kontamination liegt: Der Muffelofen ist ideal, da sein Kerndesign Ihre Probe von den Heizelementen isoliert.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturregelung liegt: Die Kombination aus PID-Regler, robuster Isolierung und indirekter Heizung bietet eine hochstabile und wiederholbare thermische Umgebung.

- Wenn Ihr Hauptaugenmerk auf schnellen Heizzyklen liegt: Beachten Sie, dass die standardmäßige Aufheizzeit eine Einschränkung sein kann, und Sie möglicherweise nach Öfen suchen müssen, die speziell für hohe Aufheizraten ausgelegt sind.

Durch das Verständnis dieses Mechanismus können Sie den Muffelofen nicht nur als Werkzeug, sondern als präzises Instrument zur Erreichung Ihrer Materialverarbeitungsziele nutzen.

Zusammenfassungstabelle:

| Heizkomponente | Primäre Funktion | Hauptmerkmal |

|---|---|---|

| Heizelemente | Wandeln Elektrizität in Wärme um (Joule-Effekt) | Hochwiderstandsfähige Materialien wie Nichrom |

| Muffelkammer | Isoliert die Probe; strahlt Wärme ab | Hergestellt aus hitzebeständigem feuerfestem Material |

| Wärmeübertragung | Erhitzt die Probe gleichmäßig | Primär Strahlung, sekundär Konvektion |

| Steuerungssystem | Hält präzise Temperatur | Verwendet ein Thermoelement und einen PID-Regler |

Benötigen Sie präzises, kontaminationsfreies Erhitzen für Ihre Laborprozesse?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich einer Reihe von Muffelöfen, die auf Genauigkeit und Langlebigkeit ausgelegt sind. Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Ofens, um Ihre spezifischen Materialverarbeitungsziele zu erreichen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Bei welcher Temperatur schmilzt Keramik? Ein Leitfaden zur Hitzebeständigkeit von Keramik

- Warum ist die Schmelztemperatur von Keramik höher als die der meisten Metalle? Die Festigkeit der Atombindung entschlüsselt

- Warum Keramiken hohen Temperaturen standhalten können? Entdecken Sie die Geheimnisse der Atomstruktur

- Welche Art von Material wird zum Überhitzungsschutz in Muffelöfen verwendet? Erklärung eines Dual-Layer-Sicherheitssystems

- Zerbrechen Keramiken bei Hitze? Der wahre Übeltäter ist der Thermoschock