Für die meisten Anwendungen beträgt die maximale Dauerbetriebstemperatur eines transparenten Quarzrohrs etwa 1100 °C (2012 °F). Obwohl es für kurze Zeiträume auf höhere Temperaturen gebracht werden kann, sind Faktoren wie Druck und Dauer entscheidend, um dauerhafte Schäden oder Ausfälle zu vermeiden.

Der physikalische Erweichungspunkt von Quarz liegt bei etwa 1270 °C, dies ist jedoch keine sichere Betriebstemperatur. Für zuverlässige und wiederholbare Ergebnisse müssen Sie deutlich unter diesem Grenzwert arbeiten, wobei 1100 °C als Standard für den Dauereinsatz und 1200 °C als striktes kurzfristiges Maximum gelten.

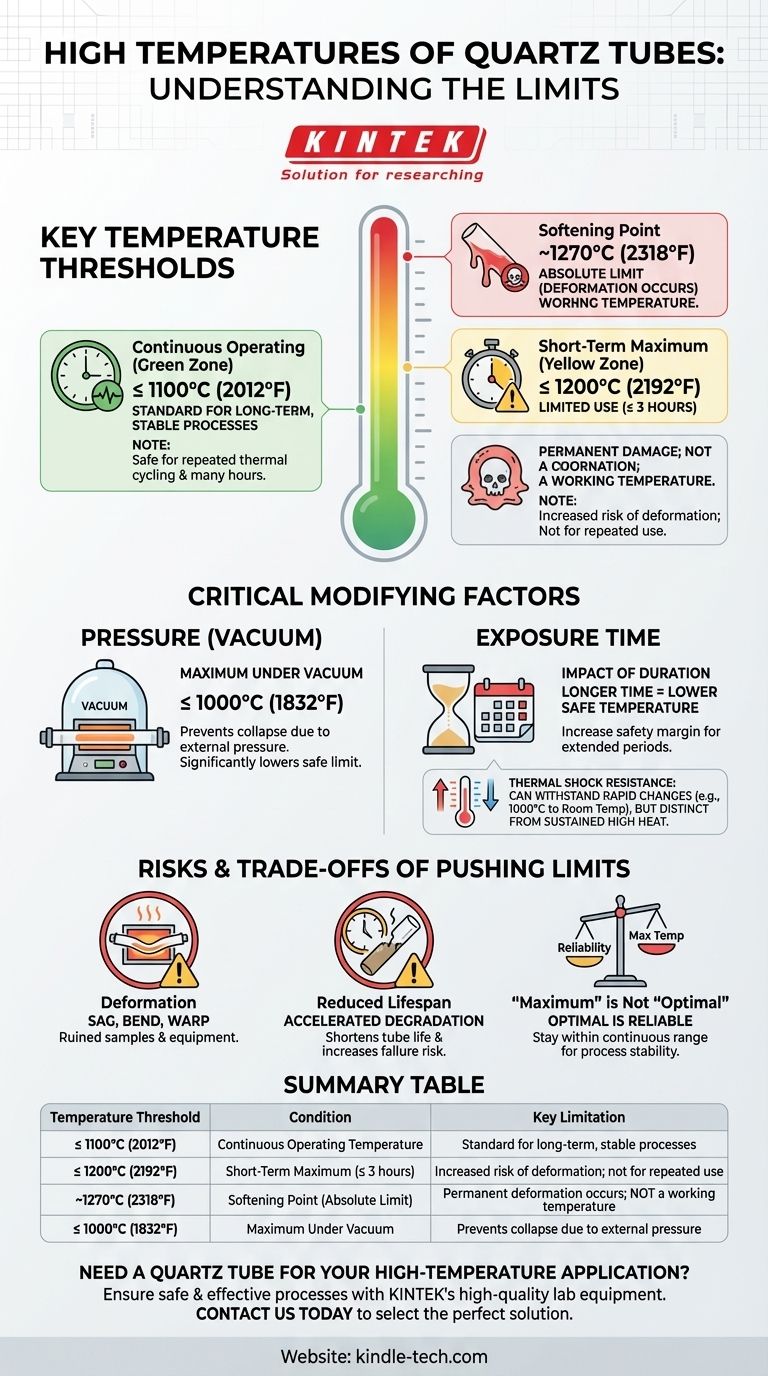

Die wichtigsten Temperaturschwellen verstehen

Um ein Quarzrohr sicher zu verwenden, ist es wichtig, den Unterschied zwischen seinen kontinuierlichen, kurzfristigen und absoluten physikalischen Grenzen zu verstehen.

Die Dauerbetriebstemperatur (≤ 1100 °C)

Dies ist die wichtigste Zahl für den allgemeinen Gebrauch. Für Prozesse, die viele Stunden lang erhitzt werden müssen oder wiederholte thermische Zyklen erfordern, gewährleistet das Einhalten von 1100 °C oder darunter, dass das Rohr seine strukturelle Integrität und Langlebigkeit behält.

Die kurzfristige Maximaltemperatur (≤ 1200 °C)

Quarzrohre können bei Temperaturen bis zu 1200 °C verwendet werden, jedoch nur für sehr begrenzte Zeiträume. In der Regel sollte diese Exposition drei Stunden nicht überschreiten.

Der Betrieb auf diesem Niveau belastet das Material erheblich, bringt es näher an seinen Erweichungspunkt und erhöht das Risiko einer Verformung im Laufe der Zeit.

Der Erweichungspunkt (~1270 °C)

Dies ist die Temperatur, bei der der Quarz seine Steifigkeit verliert und sich unter seinem Eigengewicht verformt. Es ist eine absolute physikalische Grenze und sollte niemals als Arbeitstemperatur betrachtet werden. Das Erreichen dieses Punktes beschädigt das Rohr dauerhaft.

Kritische Faktoren, die die Grenze modifizieren

Die „maximale Temperatur“ ist keine einzelne Zahl. Sie ändert sich je nach den Bedingungen Ihrer spezifischen Anwendung, hauptsächlich Druck und Zeit.

Die Auswirkung von Druck

Das Vorhandensein eines Vakuums senkt die sichere Betriebstemperatur drastisch. Beim Betrieb eines Rohrofens unter Vakuum sollte die maximale Temperatur auf 1000 °C reduziert werden.

Der äußere atmosphärische Druck kann dazu führen, dass ein erweichtes Rohr nach innen kollabiert, daher ist eine niedrigere Temperaturgrenze für Sicherheit und Erfolg entscheidend.

Die Rolle der Expositionszeit

Wie bereits erwähnt, ist die Zeit eine kritische Variable. Ein Prozess, der bei 1150 °C für 30 Minuten läuft, ist weitaus weniger riskant als einer, der bei derselben Temperatur für 5 Stunden läuft.

Je länger die Exposition gegenüber hohen Temperaturen, desto mehr sollten Sie Ihren Betriebssollwert senken, um einen größeren Sicherheitsspielraum zu schaffen.

Der Vorteil der Temperaturwechselbeständigkeit

Quarz besitzt eine ausgezeichnete Temperaturwechselbeständigkeit, was bedeutet, dass es schnelle Temperaturänderungen ohne Rissbildung überstehen kann. Es kann auf 1000 °C erhitzt und dann sehr schnell auf Raumtemperatur abgekühlt werden.

Diese Eigenschaft bezieht sich auf die Haltbarkeit des Materials während Heiz- und Kühlzyklen, unterscheidet sich jedoch von seiner Fähigkeit, eine hohe Temperatur über einen längeren Zeitraum zu widerstehen.

Die Kompromisse und Risiken verstehen

Ein Quarzrohr an seine absolute Grenze zu bringen, ist selten eine gute Strategie und birgt erhebliche Kompromisse, die Ihre Arbeit beeinträchtigen können.

Das Hauptrisiko: Verformung

Wenn ein Quarzrohr seinen Erweichungspunkt erreicht, kann es durchhängen, sich biegen oder verziehen. In einem Ofen kann dies die Probe ruinieren, die Heizelemente beschädigen und das Rohr unmöglich zu entfernen oder wiederzuverwenden machen.

Die Konsequenz: Reduzierte Lebensdauer

Ein konstanter Betrieb nahe der maximalen Temperaturgrenze, selbst für kurze Zeiträume, verkürzt die Lebensdauer des Rohrs. Es beschleunigt den Abbauprozess und macht das Material im Laufe der Zeit anfälliger für Ausfälle.

Die Realität: „Maximum“ ist nicht „Optimal“

Die optimale Betriebstemperatur ist eine, die Ihr Ziel zuverlässig und wiederholt erreicht. Für die meisten bedeutet dies, im Bereich des Dauereinsatzes (≤ 1100 °C) zu bleiben, um die Prozessstabilität zu gewährleisten und die Integrität Ihrer Ausrüstung zu erhalten.

So bestimmen Sie Ihre sichere Betriebstemperatur

Verwenden Sie die folgenden Richtlinien, um die richtige Temperaturgrenze für Ihr spezifisches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Langzeitnutzung liegt: Überschreiten Sie 1100 °C für keinen Prozess, der länger als ein paar Stunden dauert.

- Wenn Ihr Hauptaugenmerk auf einem kurzen Hochtemperaturexperiment liegt: Sie können bis zu 1200 °C betreiben, jedoch nicht länger als drei Stunden und unter sorgfältiger Überwachung.

- Wenn Ihr Hauptaugenmerk auf einem Prozess unter Vakuum liegt: Ihre absolute Maximaltemperatur sollte 1000 °C betragen, um strukturelle Schäden zu vermeiden.

Durch die Einhaltung dieser Material- und Umweltschutzgrenzen können Sie sicherstellen, dass Ihre Ausrüstung sicher bleibt und Ihre Ergebnisse zuverlässig sind.

Zusammenfassungstabelle:

| Temperaturschwelle | Zustand | Wesentliche Einschränkung |

|---|---|---|

| ≤ 1100 °C (2012 °F) | Dauerbetriebstemperatur | Standard für langfristige, stabile Prozesse |

| ≤ 1200 °C (2192 °F) | Kurzfristiges Maximum (≤ 3 Stunden) | Erhöhtes Verformungsrisiko; nicht für wiederholten Gebrauch |

| ~1270 °C (2318 °F) | Erweichungspunkt (Absolute Grenze) | Dauerhafte Verformung tritt auf; KEINE Arbeitstemperatur |

| ≤ 1000 °C (1832 °F) | Maximum unter Vakuum | Verhindert Kollaps aufgrund von Außendruck |

Benötigen Sie ein Quarzrohr für Ihre Hochtemperaturanwendung?

Stellen Sie sicher, dass Ihre Laborprozesse sowohl sicher als auch effektiv sind – mit der richtigen Ausrüstung. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, einschließlich Quarzrohren, die für Zuverlässigkeit und Leistung ausgelegt sind.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Temperaturanforderungen zu besprechen und lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung für zuverlässige, wiederholbare Ergebnisse helfen.

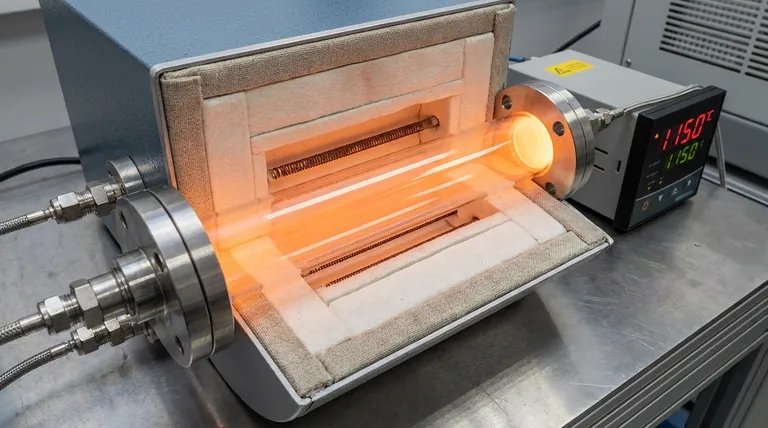

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum wird ein Hochgeschwindigkeits-Magnetrührer für MFC verwendet? Steigerung der Effizienz von Deacetylierung, Bleichen und Hydrolyse

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und -Kugeln für die Synthese von Festkörperbatterien verwendet? Schutz der Ionenleitfähigkeit

- Warum werden Zirkoniumdioxid-Mahlkugeln für NiCrAlY-Mo-Ag-Pulver bevorzugt? Maximale Reinheit und Haltbarkeit gewährleisten

- Was ist das Auskleidungsmaterial für einen Ofen? Ein Leitfaden für hochtemperaturbeständige feuerfeste Materialien

- Warum werden Wolframkarbid (WC) Mahlbehälter und Kugeln für die Herstellung von Li6PS5Br bevorzugt? Antriebssynthese mit hoher Dichte

- Was ist der Zweck der Installation einer Hochleistungs-Kühlfalle? Sensoren schützen und Datenintegrität gewährleisten

- Warum werden Zirkoniumdioxid-Mahlkugeln beim Nasskugelmahlen von La0.6Sr0.4CoO3-δ verwendet? Gewährleistung von Reinheit und Leistung

- Wofür wird ein Quarzrohr verwendet? Beherrschung von Hochtemperatur- und Hochreinigkeitsanwendungen